海域大直径嵌岩钻孔灌注桩全套管施工技术

张军辉

中国铁建股份有限公司,北京 100855

在港澳地区钻孔灌注桩全套管施工一般采用搓管机驱动钢套管,以履带吊机抓取钻渣辅助下沉钢套管,钻孔桩直径一般在2.5 m以内,深度在70.0 m以内[1]。大陆钻孔桩施工通常采用全套管全回转钻机摇动压入钢套管、冲抓斗抓土的施工工艺,但钻孔桩直径较小(1.5 m及以下),长度不大(50 m以下)[2]。澳门第四条跨海大桥主桥钻孔桩设计直径2.8 m,最大孔深110 m,嵌岩深度要求不少于5 m,并且要求零沉渣。技术风险大、施工难度高。

本文结合澳门第四条跨海大桥主桥桩基施工,研究大直径嵌岩钻孔灌注桩全套管跟进时成桩机械设备配置、清水清孔施工工艺,解决零沉渣的施工难题,保证大直径嵌岩钻孔灌注桩的施工质量。

1 工程概况

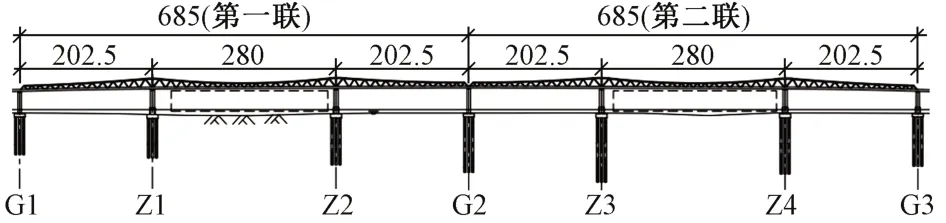

澳门第四条跨海大桥位于澳门水道出口,主线全长约3.1 km(含跨海段2.8 km),宽45.5 m,设双向八车道,中间另设两个电车车道。全桥主要包括通航孔桥、海中引桥、A区与E区的互通立交等部分,跨海段上部结构设4×80 m连续钢箱梁+2×(202+280+202)m下承式连续钢桁与钢箱结合梁+(6×80+60)m连续钢箱梁。主桥的两个主跨分别跨内港、外港航道,通航孔处水深6.5 m,见图1。

图1 澳门第四条跨海大桥主桥布置(单位:m)

主桥7个墩的基础为75根直径2.8 m、桩长57.5~98.0 m的钻孔灌注桩,最大孔深110 m。采用港澳地区标准设计。本文以Z3墩为例介绍嵌岩钻孔桩的施工技术。Z3桥墩共有12根桩,桩长88~94 m,最大孔深106.6 m。桥址区最高潮位2.98 m,最低潮位-1.78 m。桥址区岩性为淤泥、中粗砂夹黏性土、粉质黏土、粗砂夹黏性土、全风化花岗岩、散体状强风化花岗岩、碎裂状强风化岩、中风化花岗岩等。

2 设计标准和施工环保要求

本项目按照香港2006年《基础设计和施工规范》[3]和2017年《基础作业守则》[4]进行桩基设计,设计使用寿命为100年。

设计和施工规范要求桩基础能够承受设计荷载,并有足够安全度。极限状态下桩基础的轴向压力应满足Fcd≤Rcd。其中:Fcd为极限状态下轴向设计压力;Rcd为桩基础所有极限状态下轴向设计承载阻力之和。

澳门对施工过程中环保要求高,施工排污、噪音控制、废弃物倾倒等工序均须办理特种许可证,编制《环境影响专题报告》。施工过程中还要严格落实报告中的解决措施和监测计划。为解决桩基施工中泥浆排放对环境的影响,须采用清水清孔施工技术。

3 钻孔灌注桩施工技术要求及方法

3.1 技术要求

港澳地区桥梁钻孔灌注桩施工要求高,须在安装钢筋笼和灌注水下混凝土前清除所有沉渣,采用清水清孔。桩基嵌入岩层深度为5 m,很多情况下嵌入的岩层为结构完整的新鲜岩石,须采用气举反循环钻机磨岩。

3.2 施工方法

3.2.1 桩底标高确定

本桥每根钻孔灌注桩施工前须超前钻探,钻孔深度须比设计桩长深5 m。选取3块岩芯做强度试验。施工单位根据超前钻孔记录及《基础实施规程》初步确定桩底标高,待监理单位检查桩底不在孤石或者软弱土层中后再最终确定桩底标高。

3.2.2 钻孔灌注桩成孔工艺选择

钻孔灌注桩施工之前须先钻进埋设钢套管,然后在钢套管的保护下进行钻孔。在桩基施工过程中钢套管不参与结构受力。澳门第四条跨海大桥主桥钻孔灌注桩要穿过近90 m厚的覆盖层及强风化花岗岩层(有孤石),嵌入中风化岩层30 cm,最后确定主桥桩基钢套管内径3.0 m,壁厚32 mm。

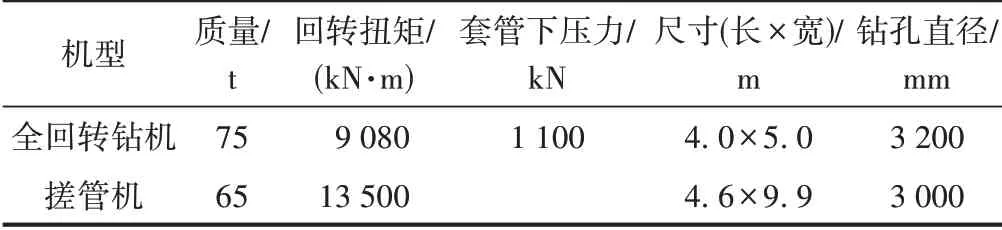

根据该桥主桥钻孔灌注桩直径和最大孔深,采用两种成孔工艺:①选用JAR320H全回转钻机沉放钢套管至岩面,SWDM550旋挖钻机钻孔取土,遇到弱风化岩石时采用JRD300气举反循环钻机磨岩;②选用LEFFER VRM300搓管机沉放钢套管至岩面,冲抓斗抓土,气举反循环钻机磨岩,清水清孔。两种工艺钢套管沉放设备参数见表1。

表1 钢套管沉放设备参数

因水上施工平台尺寸有限,平台上设备多,搓管机占地面积是全回转钻机的两倍,而且噪音相对较大,所以主桥钻孔桩施工采用第一种成孔工艺。

3.2.3 机械设备配置

1台JAR320H全回转钻机(78 t)、1台SWDM550旋挖钻机(202 t)、1台JRD300气举反循环钻机(37 t)、2台履带吊(160 t)、1台PC200挖掘机(20.7 t)、2台21∕25空气压缩机(5 t)、1台直径2.5 m冲击锤(10 t)、1台蚬式冲抓斗(11 t)、1套柴油发电机(300 kW+100 kW备用)、4台气体保护焊机(每台100 kg)、1套泥浆制备及处置设备(共120 t)、渣土箱(30 t)及转运船(1 100 t)。

3.2.4 施工流程

澳门第四条跨海大桥主桥钻孔灌注桩全部位于海域,需先利用浮吊及打桩船搭设钻孔平台,然后在桩基全长范围内用全回转钻机下沉钢套管、旋挖钻机取土、气举反循环钻机磨岩。钻孔到达持力层基岩面时取样,与超前钻探岩芯对比,合格后继续磨岩,达到设计嵌岩深度后,再次取样以确定桩底标高。清孔检查后安装钢筋笼,最后进行水下混凝土灌注。

具体步骤:

1)测量定位。精准控制桩位的前提是精确定位钢套管中心。根据设计单位提供的基准点利用全站仪确定钻孔桩中心位置,用彩色油漆将点位标记在搭设好的钻孔平台上。

2)钻机安装。全回转钻机就位,校核钻孔桩中心位置后将全回转钻机定位板与钻孔作业平台焊接牢固。然后安装配重设施,先把过渡架安装到全回转钻机的底座上并用螺栓固定,接着安装反力叉和反力架,固定后再将配重放置在反力架上面。整机重力要大于钢套管钻进反力,以保证整机的稳定性。

3)套管安装。钻机就位后首先安装套管帽,把套管帽安装在钻机台座中心位置,与顶层支架对接;然后将夹紧油缸完全伸出,套管完全进入全回转钻机内。固定好首节钢套管并对其平面、垂直度等进行测量与精调,保证钢套管管身垂直,能够准确就位。

4)套管下放、钻进取土。启动全回转钻机,下放钢套管。在下放过程中如遇阻力过大,可边下放钢套管边用旋挖钻机钻取套管内渣土。由于有钢套管防护,钢套管内地层采用高转速、清水护壁进行钻进施工,在清水补充速度能够满足要求的情况下,可尽量加快进尺速度(2~3 m∕h),为缩短成孔周期争取时间。钻孔桩施工过程中遇夹层漏砂时,先用反回转钻机将漏砂段扩孔,一般径向扩30 cm,然后在全钻孔范围内灌注低强度纯水泥砂浆。待砂浆强度达到设计强度80%后,启动反回转钻机重新钻孔。在钻孔过程中遇到孤石或岩层面倾斜发生偏孔时,先提起反回转钻机钻头,再采用灌注砂浆方法处理。遇倾斜较大的岩面时,降低钻进速度,减压钻进,待钻头全部进入岩面后再正常加压钻进[5]。

钢套管在工厂加工成成品,首节长度18 m,标准节段长12 m,调整节段长8 m或9 m。在首节钢套管下放后,分段吊装、分段焊接其他节段,直至所有钢套管下放至桩底。为保证焊接质量,在上节钢套管底部打设40°坡口,误差范围为±5°。为保证各节钢套管中心在一条铅垂线上,在下节套管上焊接8~10个定位板,焊接时用两台经纬仪或全站仪测量钢套筒垂直度。为保证下放钢套管时钻机能完全卡住钢套管,钢套管要高出钻机平台至少3 m。

5)渣土处理。钻孔桩成孔过程中,随时配备渣土转运船只。采用气举反循环钻机磨岩时需在桩位处设置泥浆池。其上设置泥水、渣石分离器。分离出的渣石和旋挖钻机钻取的渣土放入渣土箱,由渣土转运船运输到指定弃土区。

6)清孔。钻孔桩钻至设计桩底标高时,用水泵将清水从清水船内持续注入钻孔,并用气举反循环钻机清孔[6],抽出孔内含岩屑的泥浆,直至孔底残留沉渣被全部带出孔外。清孔过程中要观察钢套管内水位是否维持在正常标高,收集水样判断清孔是否干净。

7)超声波测试。安装钢筋笼前必须对钻孔进行超声波测试。仪器探头沿钻孔垂直下降至孔底,连续发射超声波至孔壁,然后接收反射波,以测定桩基全长范围内钻孔的孔深、孔径、孔型和垂直度[7]。

8)安装钢筋笼。清孔及超声波测试合格后方可安装钢筋笼。沿钢筋笼内径每2 m设置一个加强箍筋,确保每根纵向主筋上至少有5个加强箍筋。钢筋笼沿圆周每4 m均匀布置4个保护层钢筋,上下组保护层钢筋水平方向错开200 cm,以保证桩身混凝土保护层厚度[8]。绑扎好的钢筋笼用吊机吊运组装。

在钢筋笼的加强箍筋上固定2根ϕ50 mm声测管和2根ϕ150 mm取芯管。声测管底距桩底0.2 m并用厚2.5 mm钢板焊接密封,取芯管底距桩底1.0 m。所有声测管和取芯管须在浇筑混凝土之前水封。

9)混凝土浇筑。安装好钢筋笼后再次采用气举反循环钻机清孔,清孔完成经监理审查合格后方可浇筑混凝土。本工程钻孔桩采用B45超缓凝混凝土,初凝时间不得大于60 h。采用水下导管浇筑,导管直径273 mm,导管插入钻孔底。混凝土提前运输至桩位附近,清孔完成后将清水船和污水船移开,将混凝土从运输船泵送给导管,浇筑至桩内。首批混凝土用量通过计算确定,须满足封底要求,并应尽量缩短单根桩的灌注时间[9-10]。

4 实践效果

4.1 施工工效

Z3墩12根桩的桩长在88~94 m。从2021年9月10日开始施工,2022年6月12日完工,共计275 d。Z3墩单桩沉放钢套管、钻孔、清孔、下钢筋笼、浇筑混凝土平均用时分别为22、15、3、5、2 d,共计47 d。比计划的施工进度提前了20 d。

4.2 检测结果

Z3墩钻孔桩施工过程顺利。经过超声波检测,12根桩两个方向的垂直度均在3∕10 000~12∕10 000,满足小于1∕25的验收标准要求;所有桩基最小直径均大于2.8 m;没有出现断桩现象;灌注混凝土时均无沉渣。经过第三方单位检测、监理单位复查,主桥桩基全部为Ⅰ级桩,工程质量优良。

5 结语

在澳门第四条跨海大桥大直径嵌岩钻孔灌注桩施工中采用全套管清水清孔作业、用全回转钻机下沉套管、旋挖钻机取土、气举反循环钻机磨岩施工方法,既能降低施工噪声,又可避免向海域排放泥浆,达到港澳地区的环境保护要求。成孔后孔径、孔深、孔型、垂直度等满足质量验收标准要求并达到清孔后无沉渣的设计标准,比常规的泥浆护壁钻孔桩施工方法更加环保。

实践证明澳门第四条跨海大桥主桥桩基施工方法合理,为类似地质条件下钻机成孔积累了经验。