CRTSⅠ型双块式无砟轨道道床混凝土施工装备研究

张锐 何喆 李康 高春雷 何国华

中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

CRTSⅠ型双块式无砟轨道具有整体稳定性好、结构耐久性强、施工造价低等特点,是高速铁路首选轨道形式之一[1]。但作为主要部分的现浇道床混凝土板存在抗裂性能差、易产生八字形裂纹等现象,尤其在雨水多、冻害较为严重的地区,混凝土耐久性降低,导致道床混凝土表面粉化、碎裂,影响其使用寿命、增加了维护成本,甚至可能影响线路安全[2-4]。

根据现场施工经验可知,造成道床板混凝土开裂的原因除混凝土材料自身抗裂性不足外,还与现行施工技术密切相关[5]。

1 施工现状及存在的问题

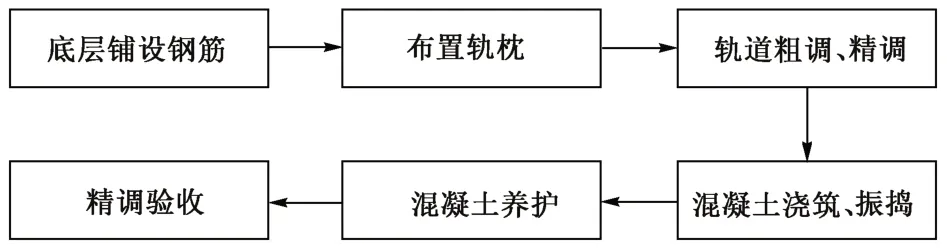

CRTSⅠ型双块式无砟轨道现场施工流程[6]如图1所示。施工时,利用钢轨、扣件、预制双块式轨枕等组成临时轨排,经精调及固定后进行混凝土浇筑施工,形成整体道床。混凝土施工工艺流程为:混凝土输送→浇筑→振捣→抹面→喷养护剂→土工布养护→拆模→侧模养护等[7]。其中,混凝土浇筑及振捣作业方式将直接影响无砟轨道板的质量。

图1 双块式无砟轨道现场施工流程

1)混凝土浇筑。现有道床混凝土施工时,混凝土浇筑采用吊车斗送方式,需大量人工铺料,浇筑不均匀,且施工效率低,严重影响整体施工进度,施工成本也难以控制。应进行混凝土均匀分布式浇筑,保证浇筑施工质量[8]。

2)混凝土振捣。现场进行混凝土振捣施工时,多采用人工振捣方式[9],容易出现过振或漏振现象,漏振会造成混凝土内部密实度不足,而过振又会引起混凝土分层、离析等其他问题。因此,应逐步采用机械化振捣方式代替人工振捣,通过合理的振捣模式控制,避免漏振、过振现象,保证混凝土结构质量。

2 混凝土施工装备设计

2.1 混凝土浇筑装置

2.1.1 浇筑点位设计

为实现混凝土均匀浇筑,每个断面设置4个浇筑点,浇筑口半径为100 mm,假定浇筑点布料辐射半径为325 mm,基本能够实现全断面均匀浇筑,如图2所示。

图2 浇筑点位及布料辐射范围(单位:mm)

2.1.2 浇筑装置初步设计

混凝土机械化浇筑装置由料斗、长短螺旋输送机、走行小车等组成,如图3所示。

图3 浇筑设备整体设计(单位:mm)

1)料斗用来储存混凝土,料斗容积不小于3根双块式轨枕间的混凝土需求量;料斗下部设分料装置,将混凝土均匀分配至2个螺旋输送机上。

2)螺旋输送机为U形,上盖可打开,方便布料结束后清洗;长螺旋输送机负责输送混凝土至道床板两侧2个浇筑点处,短螺旋输送机负责输送混凝土至道床板中间2个浇筑点处;每个螺旋输送机的输送效率单独可调,使得道床板4个浇筑点同时启动和结束浇筑,如图4所示。

图4 U形开口式混凝土螺旋输送机

3)料斗和螺旋输送机通过支撑杆件固定在具有自动走行功能的小车上,走行小车通过电机控制;同时,整个布料环节的作业通过可编程控制系统控制,大幅提高施工效率。

2.2 混凝土振捣装置

2.2.1 振捣点位设计

为实现混凝土均匀振捣,每个断面设置12处振捣点,选用常规50#振捣棒,振捣辐射半径为200 mm,基本能够实现全断面均匀振捣,如图5所示。

图5 振捣点位置及振捣辐射范围(单位:mm)

2.2.2 振捣装置初步设计

混凝土机械化振捣装置由振捣棒平台、升降装置、走行小车等组成,如图6所示。

图6 振捣装置设计

1)振捣棒平台可通过升降装置进行上下移动,以确保全断面道床混凝土的振捣密实;振捣棒的振捣参数(振捣时间和振捣深度)可根据工作状态实时调整。具体作业时,12个振捣棒同时启停。

2)升降装置采用电传动方式提供动力,通过卷扬机实现振捣棒的升降,如图7所示。利用振捣棒自身重量保证振捣棒在下压时切实插入混凝土中。

图7 振捣小车的升降装置设计

3)走行小车具有自动走行功能。同时,整个振捣环节的作业通过可编程控制系统控制,大幅提高施工效率。

2.3 混凝土施工装备整体联动

混凝土浇筑装置自带走行功能,可将振捣装置连挂在浇筑车上跟随走行。浇筑完成后,振捣装置可跟随进行振捣作业,实现混凝土施工的连续作业,见图8。

图8 混凝土施工装备连挂

3 结语

无砟轨道板施工是高速铁路线路施工的后期阶段,往往面临施工工期短、进度要求高等问题,如何更合理地利用机械设备提高作业效率,成为了施工阶段的重要研究方向。同时,混凝土施工方式将直接影响工程质量,CRTSⅠ型双块式无砟轨道混凝土施工中采用机械化均匀布料及振捣方式,能够高效、高质量完成施工任务,提高无砟轨道的施工效率。