汽油机连杆轴承烧蚀问题分析

李飞 张伟 胡威

【关键词】汽油机;连杆轴承;烧蚀

某发动机企业在研制开发汽油机初期进行性能试验时,连续出现两台汽油机连杆轴承烧蚀现象,且均出现在第3 曲柄处。本文就此问题进行调查分析。

1 汽车发动机连杆的作用和结构

曲柄连杆机构是往复活塞式内燃机的主要工作机构,也是实现热工转换的主要机构。曲柄连杆机构主要由曲轴、连杆、曲轴轴承、连杆轴承、活塞、活塞销、活塞环、皮带轮、飞轮等组成。内燃机工作时,活塞承受燃料燃烧时产生的气体爆发力,通过连杆将气体爆发力传递给曲轴和飞轮对外输出做功,在这个过程中曲柄连杆机构将活塞的往复运动转变成曲轴的旋转运动。

1.1 连杆的作用

连杆的作用是连接活塞和曲轴,将活塞承受的气缸内混合气燃烧产生的爆发压力传递给曲轴的曲柄销,推动曲轴转动。在这个过程中将活塞的往复运动变为曲轴的旋转运动,进而将缸内气体热能转化成动能,再通过整车的变速器、传动轴等部件传递到车轮,推动汽车行驶。连杆在工作时做平面运动,承受着大小和方向均按周期性变化的气体作用力和惯性力,做往复和摆动的复合运动。

1.2 连杆的结构

连杆的结构(如图1 所示)由连杆小头、连杆杆身、连杆大头组成。连杆小头与活塞销相连。连杆大头与曲轴的曲柄销相连,内有上下两片连杆轴承。连杆大头从中间一分为二,连杆盖与连杆杆身之间用连杆螺栓紧固。连杆轴承属于滑动轴承,连杆轴承与曲柄销之间有微小的间隙,发动机运行时在润滑油压力作用下,连杆轴承与曲柄销之间产生一层油膜,对摩擦副之间起到润滑作用,如果摩擦副失效就会产生轴承烧蚀的严重后果。

2 汽车发动机连杆螺栓的装配工艺

内燃机中主要关键部件的连接需要通过螺纹连接方式实现。因此,螺栓拧紧过程的工艺参数控制和质量保证至关重要。结合以往的工作经验判断,为了使螺纹连接达到合理的效果,其关键在于向连接螺栓施加一个合理的预紧力。

发动机连杆大头与曲柄销轴径的连接是靠连杆螺栓实现的,如前文所述,连杆在工作过程中承受着大小和方向周期性变换的惯性力和气体作用力,所以连杆螺栓所承受的载荷是复杂的交变载荷。为了保证连杆盖与杆身之间的接合面在复杂的工况下不分离,连杆螺栓要有足够的轴向力压紧连杆盖和杆身。连杆螺栓的轴向压力来自连杆螺栓的预紧力,因此,连杆螺栓在装配时应有足够的预紧力,且要预留一定的安全系数。为了达到相应的预紧力,在装配时需要对连杆螺栓施加一定的扭力。最常采取的技术手段有两种:第一种是扭矩法控制,即一次性拧紧到预先设置的扭矩值;第二种是扭矩转角法控制,拧紧到预定的一个扭矩值之后,再施加一定的转角。

由于扭矩法受摩擦系数影响较大,而转角法受摩擦系数影响较小,因此,转角法对螺栓预紧力控制精度更好。另外扭矩法一般用在螺栓的弹性区域,扭矩转角法用在螺栓的塑性区域。内燃机中有很多高强度螺栓应用在关键的区域,如缸盖螺栓、主轴承盖螺栓、连杆螺栓、飞轮螺栓、曲轴皮带轮螺栓等,高强螺栓大部分使用其塑性区域,因此连杆螺栓应使用扭矩转角法拧紧。

3 连杆轴承烧蚀案例分析

3.1 问题再现

随机抽取两台相同机型在试验台进行故障再现。当磨合即将结束,转速升至大于4000 转的高转区时,突然出现润滑油压力下降、异响等现象。停机下台架分解发动机,发现第3连杆轴承烧蚀,相应曲柄销有划痕,其他零部件均完好。失效状态与整车试验故障吻合,故障得以再现。

3.2 问题分析

1)连杆轴承强度校核

连杆轴承采用的材质是AlSn12Si2.5Pb1.7,承载极限为27 N/mm2,需要计算实际工作过程的承载力是否超出许用范围。取做功行程爆发时刻为计算工况,连杆轴承的最大比压计算结果为:

由此可以得出连杆轴承材质可以满足此发动机连杆轴承的最大比压,排除了轴承承载能力不足的可能性。

2)零件尺寸是否合格—连杆大头孔尺寸检测

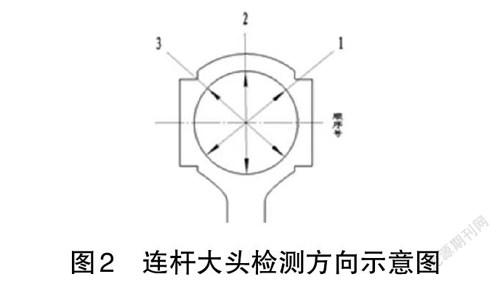

已经排除了连杆轴承本身的因素,接下来对连杆大头孔进行检测。大头孔的检测分析,按如图2 所示3 个方向,对80只连杆进行拆前、分解并再次拧紧后对大头孔直径测量,其中有8只连杆轴承孔尺寸严重超差,图纸要求?56++00..000126。

可以看出连杆大头孔直径在拆前、再次拧紧后变化很大,而且呈椭圆状。通过与连杆厂沟通超差问题的过程中了解到,连杆厂在加工连杆大头过程中没有按图纸要求的力矩45 N·m+90°转角拧紧连杆螺栓,而是45 N·m后再拧到80 N·m。将8 只连杆用45 N·m+90°转角拧紧时力矩扳手显示值在100~115 N·m范围。

通过如下几组试验,验证连杆螺栓拧紧方法对轴承孔的影响。按80 N·m加工的连杆大头测量其直径,再将其拆开按80 N·m力矩装复,连杆径前后变化不大,基本都在同一個组里;按80 N·m加工的连杆大头测量其直径,再将其拆开按45 N·m再转90°力矩装复,后者连杆径明显减小,呈椭圆状;按45 N·m转90°加工的连杆大头测量其直径,再将其拆开按45 N·m转90°力矩装复,连杆径前后变化不大,也基本都在同一个组里。

3)连杆大头孔变形量计算

针对80 N·m和80~115 N·m的力矩对连杆体的变形量计算如下:

当拧紧力矩为80 N·m时,连杆体变形量Δ 体=0.567 mm;当拧紧力矩为115 N·m时,连杆体变形量Δ 体=0.815 mm。

从上面计算可以得出,用45 N·m+90°和45 N·m再拧到80 N·m,连杆体的最大变形量相差0.248 mm。

4)连杆轴承烧蚀调查结论

经过上述分析,连杆轴承烧蚀原因已经查明:连杆厂生产时未按照45 N·m+90°转角的要求拧紧,发动机厂在组装发动机时按照45 N·m+90°转角方法拧紧,由于前后两次连杆螺栓拧紧方法不一致造成连杆大头孔呈椭圆状,使轴承与连杆大头贴合不好,导致轴承散热不好,润滑油膜厚度减小,甚至不能形成润滑油膜,最终造成连杆轴承烧蚀。

4 连杆轴承烧蚀其他原因列举

4.1 润滑油压力不足或缺油

曲柄销与连杆轴承之间的配合摩擦副是在润滑油动态压力条件下工作的,润滑油的压力来自内燃机的润滑油泵。曲柄销轴颈与连杆轴承表面被润滑油层分隔开,而曲柄销是依靠油膜托附在轴承表面的。在内燃机运转时,润滑油的工作压力可以达到500 kPa 左右,曲柄销轴径处于润滑系统末端,润滑条件更恶劣。由于一些原因会造成主油道压力下降或润滑油孔堵塞导致摩擦副缺油的情况,如果在此种条件下启动发动机或加载都是十分危险的。因此润滑油压力不足或缺油是造成连杆轴承烧蚀故障的主要原因之一。

上述因润滑油压力不足引起的烧瓦,其损坏的特征是呈现轴承合金大面积撕裂,瓦背表面呈现蓝褐色。这是由于合金表面与曲柄销轴径直接接触,温度急剧上升导致轴承上存在的润滑油燃烧产生高温。为避免这类故障的发生,必须保证润滑油系统的相关零部件的清洁度,尤其是缸体、曲轴油道孔的清洁度,同时需要定期更换滤清器,防止滤清器堵塞失效,且保证油泵的正常工作。为了防止内燃机缺油,平时更需要定期检查油底壳内的润滑油刻度。

4.2 配合间隙过大或过小

连杆轴承属于滑动轴承,而滑动轴承对于轴承间隙的大小非常敏感。理论上大的轴承间隙或大的油膜厚度可以减少轴承材料的磨损,而低的油膜压力对轴承表面的冲击更小,可以适当延长轴承材料的疲劳寿命。因此,轴承间隙和润滑油压力的大小是设计连杆轴承时的主要指标。而上述这些參数取决于曲轴、连杆和轴承的宽度、直径等基本尺寸的比例。润滑油压力也与内燃机转速、负荷以及润滑油黏度等密切相关。使用计算机辅助分析软件,通过模拟计算发现轴承配合间隙对润滑油流量及润滑油温度的影响最大。一般情况下,内燃机的润滑油温度最高不能超过140 ℃,如果油温过高,则采用增大配合间隙的办法提高供油压力,但并不是说间隙越大越好,间隙过大反而又会给油膜厚度和油膜压力带来不利影响,进而影响润滑效果。

由于润滑油温度升高时黏度下降很快,同时轴承减磨性能恶化,所以为了控制润滑油的温度,必须保证适当的间隙。另外连杆的大头宽度超宽,使曲轴与连杆的侧隙变小,更加剧了对润滑油流动的阻塞,使轴承温度升高,产生烧蚀现象。

4.3 连杆刚度

连杆刚性差即抗变形能力差,会引起连杆大头孔变成椭圆,使轴承盖上的局部半径小于曲轴轴颈的半径,此时出现两个最小的油膜,具有两个高的油膜压力区。轴承的圆弧十分紧密地贴近曲轴轴颈,其结果是减小了油膜间隙,导致润滑油流量降低,使润滑油温度上升,从而减小了润滑油的黏度,反过来又导致最小油膜厚度减小,当配合间隙小到某一极限时便会发生轴承烧蚀现象。

4.4 润滑油的变质和污染

在内燃机的运行过程中,润滑油的温度随着时间和转速的提高而升高。在轴承配合副中,润滑油温度可达140 ℃,因此,在使用中必须定期更换润滑油以防使用时间过长,杂质含量增多,造成轴承表面拉伤。另外,当今市场上的缸内直喷(GDI)发动机,在冬季易产生润滑油稀释问题,大量未燃烧汽油进入油底壳中造成润滑油黏度下降,使润滑失效。

5 总结

本文主要以现实生产中发生的汽油发动机质量问题进行原因分析,并引申出此类失效问题可能产生的原因。在生产制造、售后维修过程中,要严格按照工艺规程生产、安装,否则会造成较大的质量问题,对生产企业和维修企业的运营产生不利影响。