碾压混凝土在隧道中的应用探索

耿立才, 罗 滔, 马福彬, 刘丁实, 刘 猛, 金春霞

(1.四川公路桥梁建设集团有限公司机械化施工分公司, 成都 610200; 2.巴中市公路水运建设质量服务中心, 四川 巴中 636600)

近年来,因受到路面沥青混凝土承载能力和抗水害能力不足的制约,我国大部分高速公路沥青路面深受开裂、坑槽、唧泥等早期病害的影响,给国家造成巨大的经济损失和不良的安全影响。与此同时,具备高强度、高耐久、高效率等特点的碾压混凝土一方面能有效避免混凝土路面的早期病害,另一方面能满足路面混凝土高效快速施工和材料巨量需求的要求,逐渐成为道路施工的理想材料[1-2]。

碾压混凝土最初应用于大坝的建设,兼备普通混凝土和无机结合料优点于一身,不仅能节省大量水泥用料,还成型较快,可使用大型机械缩短工期,一般主要应用于道路基层施工。目前,欧洲和北美应用碾压混凝土最多、技术最成熟。近年来,英国、法国等应用了一些新技术开发了钢纤维碾压混凝土,法国申请了技术专利FRCCTM。印度在公路路面铺筑中应用了新型的高掺量粉煤灰碾压混凝土,取得了较好的经济效果。这些新技术推动了碾压混凝土的应用[3]。21世纪以来,我国碾压混凝土技术的推广应用在规模和范围都有得到突破,其中材料方面:先后在粉煤灰对碾压混凝土的影响、碾压混凝土的主要力学性能[4]、碾压混凝土的VC值[5]、混凝土流变性能[6]等方面进行了研究;搅拌方式方面:对振动搅拌、连续搅拌[7-8]等进行了研究;成型方式方面:对碾压混凝土成型时间、成型压重、成型振动台的振动参数[9],碾压混凝土压实过程中经历的塑性阶段、弹塑性阶段以及弹性阶段等方面进行了研究。通过调研发现:碾压混凝土一般应用于大坝、机场、道路基层的施工,若在高速公路路面应用需对混凝土材料、配合比设计、机械配置、摊铺碾压方法等重新进行研究。同时碾压混凝土路面会受到温度收缩、干燥收缩的影响产生面层裂缝破坏路面结构,对路面带来不可逆的不良影响。因此需在碾压混凝土路面合理锯缝,使路面有规则的断块,以释放混凝土的温缩、干缩应力,减少因收缩变形和翘曲变形受约束而产生的内应力。

四川省镇广高速王坪至通江段全长37.6 km,在短短15个月内要全面完成桥隧比83.87%的山区高速,这在中国山区高速建设史上尚属首次。因工期紧,任务重,为确保能按期保质保量完成施工任务,项目首次提出将碾压混凝土应用于高速路隧道混凝土路面面层施工。欲通过对碾压混凝土施工关键点的研究,达成以下目标:1) 设计出一套针对川东地区隧道路面特点并满足施工性能和经济合理要求的混凝土配合比;2) 通过设备选型、数量配置、工作参数研究提升碾压混凝土的摊铺压实质量;3) 研究碾压混凝土合理锯缝参数,减少因不合理锯缝导致的反射裂缝[10-11];4) 开展碾压混凝土路面效果分析,从效率、质量、经济性等多方面分析其优缺点。

1 试验方法选取

采用绝对体积法正交试验对碾压混凝土进行配合比设计,通过挑选部分具有均匀分散、整齐可比的典型因素进行正交试验,利用不同因素试验结果极差的大小,通过较少次数试验找出影响配合比的主次因素[12]。 极差分析的步骤如下:

1) 确定各因素水平试验指标值之和Ki。

2) 确定各因素同一水平的平均值ki。

3) 计算不同因素的极差R。R=max(ki)-min(ki)。

4) 通过分析极差值R的大小,确定主次影响因素。

5) 选出最优水平,组合最优因素水平。

2 材料选取

水泥:采用强度等级不高、凝结时间不短、干缩性不大的P·O 42.5普通硅酸盐水泥。

粗集料:采用坚硬、耐久的碎石、破碎卵石或卵石,其粗集料最大公称粒径≤26.5 mm,应筛分成2~4个粒级的规格集料隔离堆放。

细集料:采用坚硬、耐久的天然砂或机制砂。

拌和用水:采用符合现行《生活饮用水卫生标准》(GB 5749—2006)要求的饮用水,不得使用含有油污、泥和其他有害物质的水。

外加剂:采用聚羧酸高性能减水剂(缓凝型)。

3 配合比设计

3.1 混合料级配

根据《公路水泥混凝土路面施工技术细则》(JTG/T F30—2014)规定,碾压混凝土应为连续密级配。为保证碾压混凝土的质量均匀性和路面结构的抗弯拉强度,必须限制19 mm 以上的粗集料用量以减少混凝土离析,控制细集料0.075 mm以下的颗粒含量以减少混凝土收缩。

3.2 试验方法

碾压混凝土弯拉试件制作、稠度检测(改进 VC 法)、抗弯拉强度均参照《公路工程水及水泥混凝土试验规程》(JTG 3420—2020)要求进行。主要试验设备采用HJW-60型单卧轴强制式搅拌机,如图1所示,采用改进平板振动器成型试件,如图2所示,振幅1 mm,频率50 Hz±3 Hz。

3.3 设计目标

碾压混凝土配合比设计须达到设计强度要求,且应避免施工时离析,可碾压成型,不塌陷。混凝土现场稠度应满足碾压工艺要求,保证碾压施工时混凝土的密实性和稳定性。控制级配的最大粒径,保证级配连续性、级配曲线顺滑,避免折线现象。混凝土应具有一定的粘聚性,便于施工过程中减少离析现象。

3.4 碾压混凝土配合比正交试验方案

根据绝对体积法,确定3个主要因素:水泥用量、水灰比、外加剂掺量,并根据资料及工程经验选定因素水平。配合比设计过程中,固定其他试验条件,不考虑各因素之间的相互影响作用,只改变确定的3个主要因素水平。正交试验如表1所示[13-14]。

表1 正交试验

3.5 试验结果

全程共计开展9次试验并对结果进行分析,如表2所示。分析表2可见,稠度的主次因素排序为:水泥用量>水灰比>外加剂;对抗压强度和抗弯拉强度的主次因素排序均为:水泥用量>水灰比>外加剂。通过综合分析以及试配试压,确定碾压混凝土配合比为:水泥用量 260 kg/m3、水灰比 0.5、外加剂1.0%,该配合比经试验验证,施工工作性较好,可用于隧道碾压混凝土施工。

表2 正交试验安排及结果分析

4 碾压混凝土施工质量控制

碾压混凝土的原材料质量、拌和物级配工作性、现场碾压工艺都会影响碾压混凝土质量,施工过程中应严格控制以下关键点。

4.1 原材料的质量控制

原材料质量是做好碾压混凝土路面的基础和关键,其中压碎指标、颗粒级配和含泥量是控制指标。原材料质量不良会造成混凝土强度不足、易离析、难以压实、平整度差等问题。

4.2 拌和运输

1) 为满足生产效率需求,采用连续式强制拌和机。拌和机混合料输送带应设置刮料装置,成品料输送带应设置防离析挡板。2) 为保证混凝土工作性能,生产前应准确测定粗、细集料含水率,如有变化及时调整用水量;提前将外加剂添加在一个外置5 t容量的容器内,尽量精确计量每t混凝土的用水量。3) 为确保混凝土级配满足设计配合比级配,通过对计量系统进行精确标定、校准,并增加搅拌叶片数量及延长搅拌时间,以提高混凝土均匀性。现场施工时应至少保证30 s的搅拌时间。根据产量、运距等配备足够数量的运输车辆,混凝土必须用帆布覆盖,卸料时应缓慢升高货箱,防止粗集料滚落。确保运达现场的拌和物具有较好的工作性,现场应检测拌和物的稠度。尽量缩短拌和物的停置时间,运输过程宜控制在30 min内,施工在2 h内完毕,保证混凝土拌和物在工作性良好的状态下完成碾压[15]。

4.3 摊铺

摊铺时先将下承层表面打扫干净,并洒适量的水润湿;摊铺机可采用水稳摊铺机全幅摊铺,松铺系数为1.35,松铺厚度为35.1 cm,压实厚度为26 cm。为精确控制隧道混凝土路面顶面高程、铺筑厚度、平整度,现场采用路面3D智能摊铺工法,减少隧道施工工人工作量,并提高工作效率。摊铺机应缓速起步以保持机身稳定;在摊铺过程中,为保证供料的连续性、摊铺的均匀性、路面的平整性,应严格控制摊铺速度,一般为1 m/min左右。

4.4 碾压

碾压混凝土抗压强度和抗弯拉强度的研究表明,关键影响指标是压实度,在一定范围内随着压实度增大强度也会显著增加。因此,在施工过程中,应及时开展灌砂法对路面压实度(不低于95%)进行监测,从而保证路面的施工质量。碾压作业段长度受运距、环境、机械配置、摊铺方法等多因素影响,为了按期保质保量完成施工任务,作业段长度设置为30 m~50 m,避免因作业段长度过短导致压路机频繁掉头换向,降低施工效率。压路机机械配置为两双钢轮一单钢轮组合模式,其重量要求分别为双钢轮≥13 t,单钢轮≥18 t。碾压模式采用初压(双钢轮静压2遍)+复压(单钢轮低频高幅碾压3遍,应保证1/3-1/2钢轮宽度的重叠量)+终压(双钢轮静压2遍,消除褶皱裂纹和轮迹)。施工过程中应准确控制最佳含水量以减少混凝土表面裂纹的产生,碾压完毕后,面层不应有可见微裂纹,呈光亮状态。摊铺及碾压效果如图1、图2所示。

(a) 现场摊铺照片

4.5 接缝施工

碾压混凝土路面施工中断后,为避免出现隐患及质量问题,需在中断处设置平顺的施工缝。施工接缝施工时,应在碾压混凝土结硬后及时用锯缝机全厚切除,受限时深度不小于80 mm,不合格段落混凝土,在摊铺前清理好接缝并用水润滑,同时喷洒水泥净浆。

4.6 锯缝

为解决碾压混凝土因干缩变形和温缩变形出现的裂缝断板,需在碾压混凝土完全凝结硬化前进行锯缝施工以释放这2种变形产生的内应力,而合理的锯缝时间、锯缝间距对锯缝产生的效果有着重要的影响[16]。

4.6.1 合理锯缝时间的确定

1) 经验法

通过调研相关技术规范,获得普通混凝土经验锯缝时间,如表3所示。

表3 普通混凝土经验锯缝时间

由于碾压混凝土的材料组成和普通混凝土有所区别,因此应结合试锯法进行锯缝时间的现场试验。

2) 试锯法

对碾压成型后的混凝土进行密切关注,根据经验以5 MPa混凝土强度为试验强度,当强度到达这一强度时可进行试切。最佳锯缝时间的判断标准为不出现啃边现象,碾压混凝土锯缝太早,锯缝的位置容易啃边,锯缝太迟难度加大。

开展了2段试验路:一段施工后不锯缝,观察自然裂缝情况;另一段施工后按设计好的不同温度下的锯缝时间锯缝。通过结合经验法和试锯法,碾压混凝土锯缝时间与气温的对应关系如表4所示。

表4 碾压混凝土锯缝时机与气温对应关系

4.6.2 合理锯缝间距的确定

碾压混凝土的温缩现象受到水泥用量减少的影响而减弱,因此缩缝间距可适当增加。为了得到适宜的缩缝间距,开展了2段试验路:一段施工后不锯缝,观察自然裂缝情况;另一段施工后按设计好的间距(5 m、10 m、15 m、20 m)锯缝。根据2段试验段裂缝调查统计情况,为最大限度减少板破坏,增强板体性,碾压混凝土横向锯缝间距选定为10 m,为便于灌缝,锯缝宽度为1 cm,锯缝深度约为板厚的三分之一。

4.7 养生

碾压完毕后,应及时覆盖塑料薄膜养生,以防水分蒸发,根据天气情况,1 d后可揭开养生薄膜,洒水养护,养护时间一般需5 d~7 d,养生期间禁止车辆通行;碾压混凝土不同于水泥稳定层,水泥用量较多,在养护的前几天还进行剧烈水化反应,应保证养生期间湿润。

4.8 效果对比

4.8.1 施工效率对比

普通隧道路面混凝土施工分为调平层和道面2层。混凝土施工过程中,调平层与道面层能达到13 m/h,期间由于混凝土施工特性,2层混凝土中间间隔7 d才能进行下道工序,浇筑完道面混凝土后7 d车辆才能通行;且隧道路面混凝土施工需保证车辆通行,每次隧道道面混凝土只能进行半幅浇筑。

隧道碾压混凝土可将调平混凝土与道面混凝土施工一次性全幅铺筑碾压成型。碾压混凝土施工效率能达到33 m/h,铺筑完成后3 d能保持车辆正常通行。

假设1 200 m隧道24 h作业,普通隧道路面混凝土全幅施工完到正常通车需要时间:(1 200/13+7×24+7×24)×2=856.6 h;隧道碾压混凝土全幅施工完到正常通车时间:1 200/33+3×24=108.4 h。

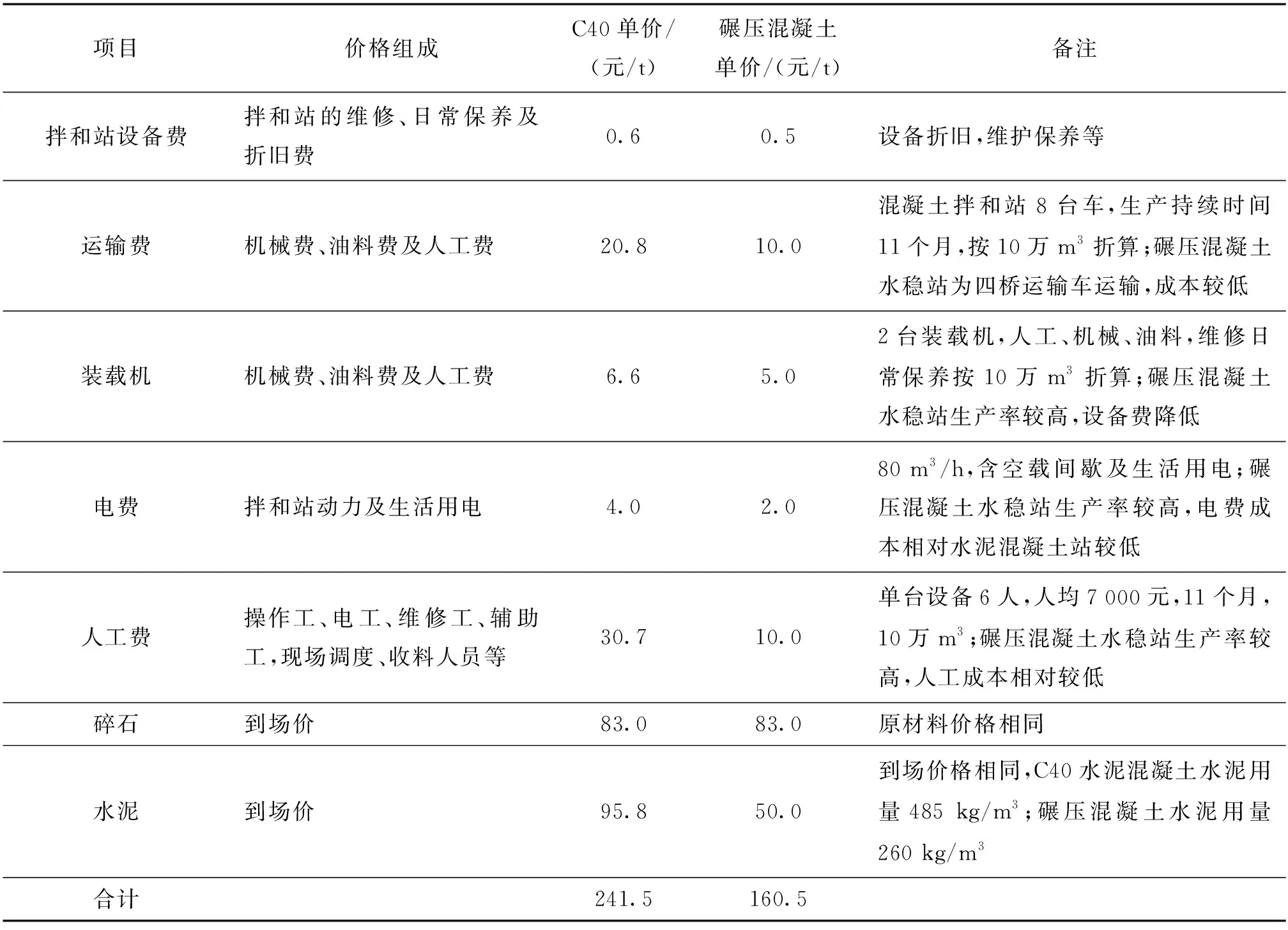

4.8.2 经济效益对比

经济效益对比如表5所示。

表5 碾压混凝土经济指标对比分析

根据表5中的合计费用,将C40、碾压混凝土每t单价折算成每m3单价,分别为579元/m3、385.2元/m3。

4.8.3 施工质量对比

养生结束后采用八轮平整度仪进行平整度检测,标准差均值1.6 mm,隧道普通混凝土平整度2.2 mm,碾压混凝土平整度提高了27%。碾压混凝土不易离析,芯样如图3所示,级配颗粒排布合理,顶面浮浆较薄约0.4 cm,而普通混凝土由于流动性大,石子容易沉底,表面浮浆层厚度约0.8 cm~1 cm。

图3 碾压混凝土芯样

5 结论

1) 根据正交配合比试验方法确定碾压混凝土配合比为:水泥用量宜控制在260 kg/m3、水灰比0.5、外加剂1.0%,其中水泥用量和水灰比对混凝土工作性影响显著。

2) 碾压混凝土现场施工工艺控制措施:对连续式强制拌和机改装添加刮料装置、防离析挡板;松铺系数为1.35,松铺厚度为35.1 cm,压实厚度为26 cm,摊铺速度1 m/min左右;碾压模式采用为初压(双钢轮静压2遍)+复压(单钢轮低频高幅碾压3遍,应保证1/3-1/2钢轮宽度的重叠量)+终压(双钢轮静压2遍,消除褶皱裂纹和轮迹)。

3) 碾压混凝土横向缩缝施工锯缝间距为10 m,锯缝宽度为1 cm,锯缝深度约为板厚的三分之一。

4) 碾压混凝土较普通混凝土施工效率提高7~8倍,经济效益每m3可节约成本30%。