小浪底库区黄河特大桥高钢栈桥施工技术

丁玉春, 郝白龙

(江苏省交通工程集团有限公司, 江苏 镇江 212100)

在江河或近海水域进行桥梁施工时,修建便道或水上运输会有很多困难。为了减少水域对施工的影响,搭设钢栈桥为后续施工人员、材料及设备提供运输通道,并结合桥梁下部结构的施工平台,将水上施工变成陆上施工,这不仅能减小水域环境对施工的影响,还可缩短和保证工期。

钢栈桥虽是桥梁主体工程施工的辅助设施,但在特大桥施工费用中所占比例并不小,其合理的选择和应用往往能给桥梁项目带来几十万甚至上千万的成本节约[1],而高钢栈桥由于其服务功能、荷载及环境条件不同,没有统一规范可遵循[2]。为此,本文以南村黄河特大桥高钢栈桥施工为依托,详细介绍了在水位变化大、水上大型设备缺乏的条件下,搭设高钢栈桥采取的施工技术与措施,为今后类似桥梁施工提供参考[3]。

1 工程概况

垣渑高速南村黄河特大桥位于小浪底库区三门峡大坝和小浪底大坝之间,在河南省渑池县南村乡附近跨越黄河。桥梁起点位于A=465 m的缓和曲线上,终点位于R=700 m的圆曲线上。

桥址位于南村乡北约1 000 m处,处于涧河与黄河交汇处的西部河谷区,河谷地面高程207 m~305 m,宽950 m左右。桥址区为典型的河流地貌,可分为河床、低漫滩、高漫滩、阶地、丘陵5种微地貌单元[4]。

桥址区横穿黄河,地表水为常年性流水,旱季流量小,汛期流量大;枯水期水位标高约为235 m。据收集水文资料及现场调查,丰水期最高蓄水位达275 m[4]。主河槽土层自上而下依次为:粉土、卵石、细砂、粉质黏土[4]。

2 高钢栈桥施工特点、难点及技术分析

2.1 钢栈桥施工特点及难点

1) 栈桥高,桩自由长度大,结构稳定性差。为保证桥梁正常施工,即汛期常水位在贝雷主梁底以下,主河槽位置栈桥桥面至河床总高度达49 m左右,对搭设栈桥的整体稳定性提出了较高要求。

2) 洪水季节流速快,洪峰时水流急、涨速猛、冲刷严重,夹杂沿线各种杂物,即水流、风等恶劣环境给高钢栈桥带来的挑战[5],对栈桥的刚度和稳定性要求高。

3) 大型水上设备缺乏,限制了栈桥结构的选型。小浪底库区栈桥建设不仅规模大,更还有库区年内水位变化高达40 m,且库区与外界不通航,按常规考虑每排墩采用2根大直径钢管桩的方案,因无大型水上设备而无法实施。

2.2 钢栈桥施工技术分析

1) 栈桥桩基础形式。为增强栈桥的横向及纵向稳定性,桩基础常用的方法有加大钢管桩直径、板凳桩基础、钢管混凝土桩等。小浪底库区与外界不通航,加大钢管桩直径缺乏大型施工设备;库区要求桥梁完工后临时设施必须全部清除,钢管混凝土桩拆除难度大,同时考虑加大钢管桩直径和钢管混凝土桩施工工艺复杂、施工费用高[1],且长钢管桩沉桩先要保证垂直度还要控制中心偏位,施工难度大;综合板凳桩基础的钢管桩之间形成框架,其抵抗水平力的能力会大大加强[6],此时,单桩的偏位或垂直度对承载能力的影响不是那么显著,故采取板凳桩基础。

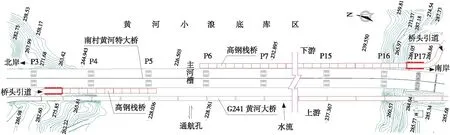

2) 栈桥平面位置。新建南村黄河特大桥上游16 m处为小浪底库区G241黄河大桥,且新建桥位于曲线上,南岸为避免栈桥桥头引道下穿新建桥桥跨及影响G241公路正常通行,将钢栈桥设在新建桥的下游,与新建桥净距1.5 m。北岸因新建桥下游为陡坡无法修建栈桥桥台与桥头引道,将钢栈桥设在新建桥的上游,与新建桥净距1.5 m,桥头引道和G241公路平交。因G241黄河大桥能满足运输车辆的通行,故采取预留通航孔不建贯通钢便桥,如图1所示。

图1 钢栈桥平面位置

3) 栈桥标高。主要基于2个因素:一是泄洪安全,二是与两侧河岸的连接坡度符合行车安全[1]。综合考虑库区的最高水位275 m,永久钢护筒顶面标高276 m,结合桥位原地面地形,尽量减少钢栈桥搭设高度,进而降低建设造价和安全风险,将贝雷主梁底标高设在275.5 m(不设纵坡),最高水位在贝雷以下。

3 高钢栈桥设计

3.1 栈桥结构形式

栈桥桥面净宽8 m,满足运输车双向通行和SCC1350E履带吊施工的需要。采取多孔一联的贝雷主梁结构,综合考虑履带吊起重能力、工作半径等因素,以15 m为标准跨径。北岸2联(6+5)×15=165 m,南岸11联(5+7×2+5+6+7×2+6+7×2+6)×15=1 050 m,全桥13联,联与联之间设伸缩缝,缝宽10 cm。通航孔上下游设防撞墩。

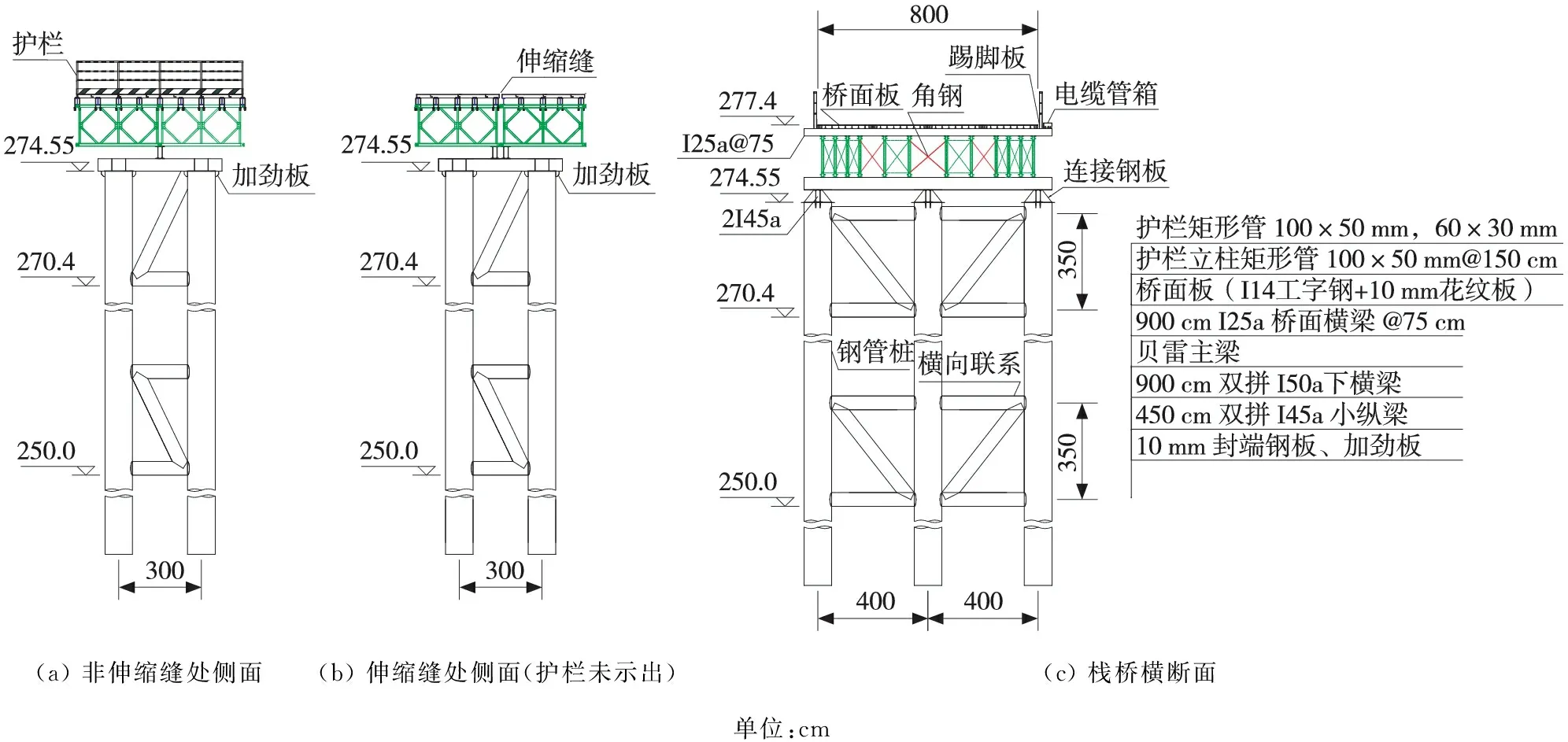

栈桥桥墩基础采用双排(每排3根)钢管桩组合成板凳搭设[1],钢管桩之间纵、横向均由3.5 m高的“Z”形Φ500 mm×8 mm钢管横向联系,第1道标高270.4 m、第2道标高250 m~255.5 m(河槽中第2道标高250 m,河滩根据水位情况在250 m~255.5 m间,尽量靠近钢管桩底部[7])。河滩钢管桩采用Φ1 000 mm×10 mm螺旋焊管(河槽中采用Φ1 000 mm×12 mm),桩顶设封端钢板(δ=10 mm),2排钢管桩顶上先放置4.5 m双拼I45a工字钢小纵梁,再放置9 m双拼I50a工字钢下横梁。桥台采用混凝土结构。栈桥非伸缩缝处侧面如图2(a)所示,伸缩缝处的上、下联各设1道双拼I50a工字钢下横梁关于伸缩缝对称布置,如图2(b)所示。

(a) 非伸缩缝处侧面(b) 伸缩缝处侧面(护栏未示出)(c) 栈桥横断面单位:cm

主梁选用4组共12榀贝雷,各榀中心距45 cm×3+90 cm×2+135 cm+90 cm×2+45 cm×3,如图2(c)所示。90型和135型支撑架分别用于2榀和4榀贝雷的组内联结,顺桥向贝雷组间设置角钢联结。9 m长I25a工字钢桥面横梁按75 cm间距横桥向放在贝雷主梁上,I25a桥面横梁上顺桥向放置6 m×2 m定型桥面板。高钢栈桥采用矩形钢管护栏。

3.2 荷载标准

南村黄河特大桥施工需要SCC1350E履带吊和550 kN运输车,除按一般钢栈桥考虑结构自重、汽车荷载、履带吊等竖向荷载外,高钢栈桥验算时须考虑风力、流水压力、制动力等水平荷载的作用,对可能存在冲刷时还应考虑局部冲刷深度的影响。

3.3 栈桥状态

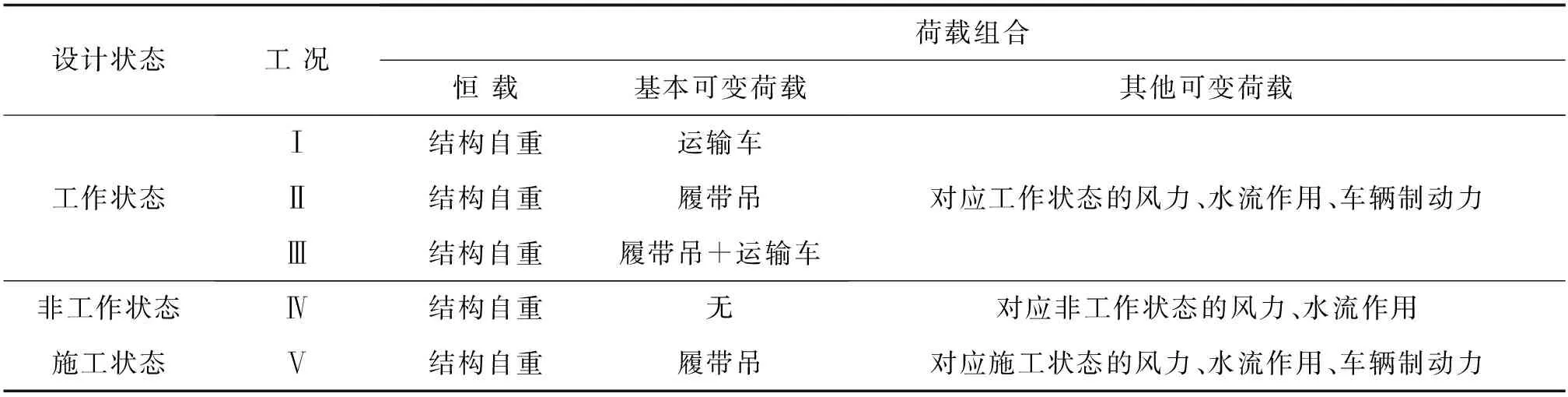

栈桥作为施工的运输通道,荷载组合包括3种状态、5种工况[8],如表1所示。

表1 不同工况下的栈桥荷载状态

在工作状态下,栈桥满足车辆正常通行的安全性和适用性,并具有足够的安全储备。在非工作状态下,停止车辆荷载通行,栈桥满足整体安全性的要求[2]。在施工状态下,栈桥自身施工过程安全,即满足单跨栈桥履带吊通行和履带吊在前端沉桩时可能出现的最不利荷载组合,但当风力超过6级时,应停止栈桥施工[8]。

3.4 计算原则

采用空间有限元法建立结构计算模型,对钢栈桥结构的内力及应力进行计算分析[8]。桩的计算长度取至泥面(冲刷线)以下h≥4T[9](桩的相对刚度特征值)处,在此之下由于土对桩的作用较小,桩底采用固结。桩基的垂直承载力按敞口钢管桩的计算公式进行计算,水平承载力的计算采用m法[8]。

3.5 钢管桩稳定性计算

按《港口工程桩基规范》(JTS 167-4—2012)[9]附录E,确定单根钢管桩最大自由长度。根据Midas Civil软件计算的单根钢管桩轴力、顺桥向和横桥向弯矩,按《钢结构设计规范》(GB 50017—2003)[10]弯矩作用在2个主平面内的双轴对称闭口截面的压弯构件验算钢管桩稳定性。

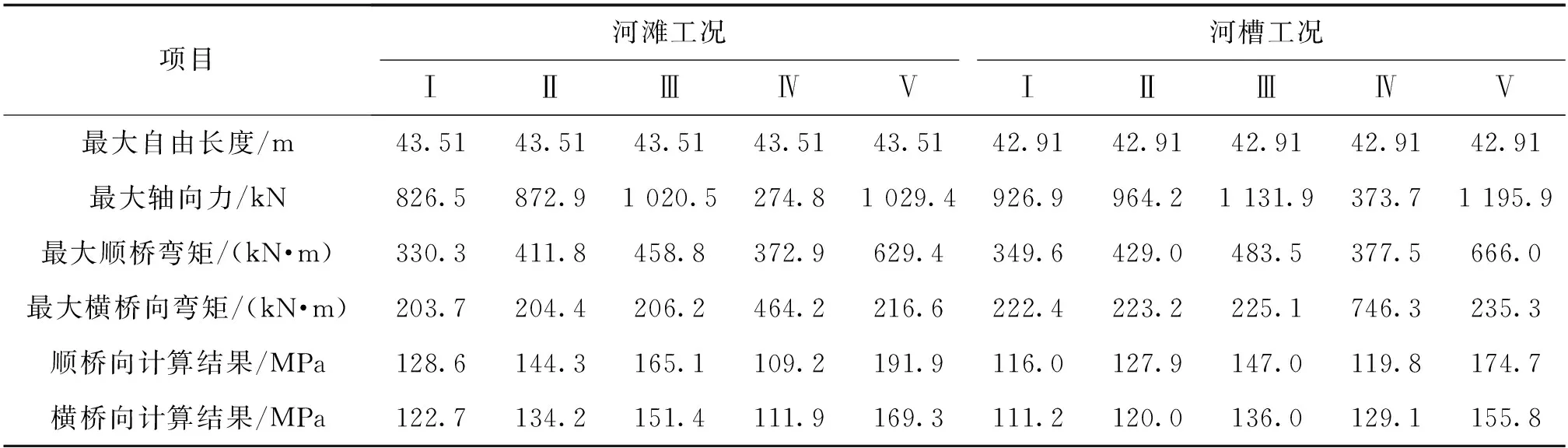

表2 钢管桩压弯稳定性计算

由表2可知,顺桥向与横桥向2个方向计算结果均小于Q235钢(厚度≤16 mm)的强度设计值215 MPa,单根钢管桩压弯稳定性满足要求。针对表2中河滩与河槽工况Ⅴ顺桥向弯矩较大,使稳定性验算顺桥向计算结果数值相对较大,施工中采取在每联栈桥搭设前几跨或拆除剩下几跨时,将贝雷主梁与上一联栈桥贝雷主梁临时连接,增强顺桥向稳定性,提高栈桥安全系数。

4 高钢栈桥施工

钢管桩采用履带吊配合振动锤沉桩,桩间横向联系、贝雷主梁、桥面板、护栏在岸边场地上拼装成标准化模块,由运输车运到栈桥已搭设完成的前端,采用吊车逐跨向前安装[3]。

4.1 混凝土桥台

混凝土桥台施工时背墙顶约20 cm先预埋钢筋、混凝土暂不浇筑,待栈桥桥面板安装后,桥头引道施工时再浇筑背墙顶混凝土与桥面板顶面相平,保证行车顺畅,混凝土背墙顶靠伸缩缝边缘设角钢护角。

4.2 钢管桩加工与运输

水中钢管桩长度约60 m~70 m,为减少沉桩现场接桩次数,钢管桩一般按2节加工,第1节长度应大于钢管桩在河床着床稳定时,桩底至定位导向框的距离,第2节按设计桩长减去第1节长度加工。钢管桩接长应对称焊接,避免因焊缝收缩而产生附加内应力,螺旋焊缝在对接焊缝的两侧应错开1/8周长以上,每个接头外侧帮焊6块250 mm×200 mm×10 mm钢板加强连接。

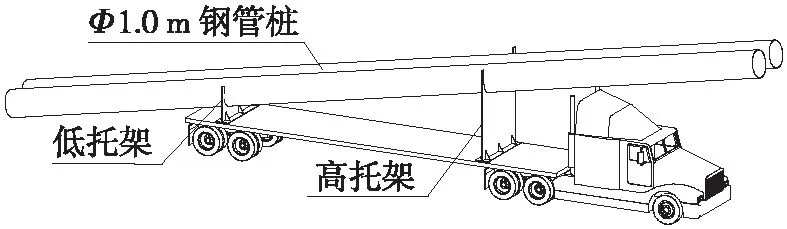

钢管桩采取2点起吊,吊耳(δ=10 mm钢板制作)距桩端约1/5桩长[11]。在平板车上设置高、低托架,使钢管桩向前能超过驾驶室,向后能超出平板车车尾,并使长钢管桩的重心在平板车适宜承载范围内,平板车设置托架运输长钢管桩如图3所示。

图3 平板车运输长钢管桩示意

4.3 钢管桩沉桩

前期水面段钢栈桥以“钓鱼法”自黄河两岸向河道中心沉桩,逐跨向前推进。

1) 贝雷悬臂接长

一跨钢栈桥施工完成后,履带吊上施工好的钢栈桥,将两侧不影响沉桩的贝雷桁架向前悬拼,临时接长至下一个墩位置,在其上放置定位导向框,如图4所示。

图4 钢管桩钓鱼法沉桩

2) 导向框调整

全站仪放出钢管桩设计桩位,人工调整好定位导向框位置并用“U”形螺栓与贝雷上弦杆固定。

3) 振动沉桩

履带吊将钢管桩竖向吊起穿过导向框的孔位下放,着床过程中从2个相互垂直方向校正钢管桩的垂直度。着床稳定后履带吊提起带双夹具液压钳的DZJ-150型振动锤振动沉桩[12],沉桩以桩底标高及贯入度2项指标进行“双控”,精度应符合:平面偏差≤50 mm,倾斜度偏差≤1%[13]。

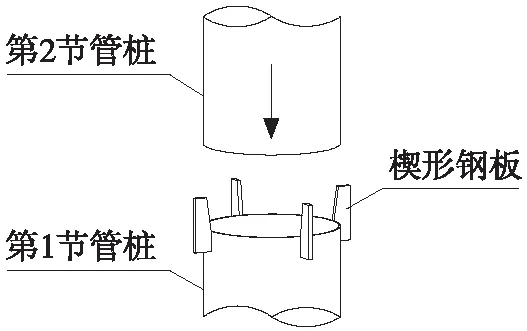

4) 钢管桩竖向接长

在第1节钢管桩着床稳定后的桩顶,临时焊4块楔形钢板形成喇叭口,如图5所示。竖向吊起第2节钢管桩在喇叭口的引导下与第1节钢管桩竖向对接,在2个垂直方向进行检查[14],符合要求后施工人员站在导向框上完成接长焊接,拆除临时楔形钢板,待焊缝自然冷却后继续沉桩。

图5 钢管桩竖向对接示意

4.4 桩间联系及桩顶施工

一个墩的钢管桩沉桩完成后,移走导向框、拆除临时接长的贝雷桁架。测量桩顶标高,割除高出的多余部分,焊接桩顶105 cm×105 cm封端钢板。为避免吊装干扰,桩间横向联系按先下层、后上层的顺序施工。横向联系Φ500 mm×8 mm钢管在后场加工成“Z”形半成品,运到栈桥墩位现场安装,如图6所示。考虑钢管桩沉桩与设计位置有偏差,现场“Z”形横向联系的水平钢管与钢管桩之间采用钢管“哈夫”焊接连接。

图6 桩间Z形横向连接

依次吊桩顶2I45a工字钢小纵梁及2I50a工字钢下横梁安装就位,小纵梁与下横梁、封端钢板之间采用焊接连接,小纵梁与封端钢板之间设连接钢板、小纵梁端部底面与桩顶之间设加劲板。

1) 贝雷主梁

贝雷在场地上拼装成2榀和4榀15 m长的贝雷组,由运输车运到栈桥搭设工作面,吊机将贝雷组吊起,一端与已搭设的贝雷主梁通过贝雷销联结,另一端搁置在下一墩位的下横梁上。贝雷组之间在跨中、墩支点位置由交叉L80 mm×80 mm角钢通过螺栓联结,使贝雷主梁横桥向连成一体。

栈桥每联的中间墩为制动墩,其下横梁上设置贝雷主梁竖向、横向及纵向位移的限位,桥台和其余墩下横梁上设置贝雷主梁竖向、横向位移的限位[7]。

2) 桥面结构

贝雷主梁安装后,吊车吊起I25a工字钢桥面横梁顺桥向铺设,采用“U”形卡(废钢管桩制作)箍住贝雷上弦杆反向焊在I25a桥面横梁的底面进行固定,每根桥面横梁设6个“U”形卡。“U”形卡固定桥面横梁时,顶面不会有骑马螺栓的螺杆,如图7所示,方便定型桥面板的铺设。

(a) U形卡与骑马螺栓比较

6 m×2 m桥面板由598 cm长间距30 cm的I14a工字钢、两端200 cm长14 cm高钢板(δ=10 mm)与顶面10 mm厚花纹钢板焊接组拼而成,顺桥向桥面板的接头处正好支撑在同一根桥面横梁上,桥面板边缘底部与桥面横梁间隔焊接,桥面板与桥面板顶面花纹钢板之间直接(或利用10 mm厚钢板)间隔焊连接成整体。

3) 附属结构

栈桥联与联之间设10 cm伸缩缝,伸缩缝处贝雷主梁阴阳头断开,阳头仍对在阴头[15]。曲线栈桥由伸缩缝墩设置,根据曲线需要调整伸缩缝左右两侧的缝宽差,单联内贝雷主梁为直线[12],缝宽较大时应覆盖钢板,重载来车方向的一端与桥面板焊接,另一端搭在下一联桥面板上自由滑动。

栈桥两侧设置1.2 m高的矩形钢管护栏,立杆间距1.5 m,在场地上制作6 m长半成品,由运输车运到栈桥上安装焊在I25a桥面横梁上。护栏底部设20 cm高踢脚板,栏杆、踢脚板均采用红白油漆交替涂刷,达到醒目、美观。防撞墩及栈桥两侧栏杆上设置太阳能蓄电式警示灯,确保航运安全。

4.5 “船吊法”施工

为了加快施工进度,突破“钓鱼法”逐跨施工的限制,形成多个区段同时作业,租用库区运输公司的甲板驳船,实施“船吊法”施工钢管桩基础即履带吊停在甲板驳船上进行沉桩、桩间横向联系等施工,待形成一段作业面后,小纵梁、下横梁、贝雷组等仍采用“钓鱼法”由起重能力小一些的履带吊位于施工好的栈桥上逐跨推进施工。

1) 船吊组合

选择承载能力及性能良好的1 000 t甲板驳船承载SCC900E履带吊形成打桩驳,甲板驳船停靠岸边浅滩处,履带吊利用甲板驳自带跳板行驶到甲板驳上,停放位置的履带下设20 mm厚钢板与驳船甲板间隔焊,避免因应力集中对驳船造成损伤(必要时在驳船仓内采用工字钢或槽钢加固甲板),采用工字钢焊接反“U”形卡将履带锚固在钢板上,使履带吊与驳船连成一体。

在驳船甲板上采用工字钢焊接反“U”形卡将悬挑贝雷桁架固定在驳船甲板上,防止贝雷桁架翘头,沉桩导向框设置在悬挑的贝雷桁架上,如图8所示。驳船甲板上贝雷桁架的对面,适当平衡压重,避免悬挑贝雷桁架使驳船产生倾斜。

图8 钢管桩船吊法沉桩

2) 船舶定位

打桩驳航行至沉桩位置附近,按照沉桩的顺序和水流方向,测量粗步确定位置后抛锚,船头和船尾各抛2只锚[11],形成八字锚或交叉八字锚,卷扬机收紧或放松、调整锚绳定位打桩驳。运桩驳船停靠在打桩驳的侧面。

3) 钢管桩沉桩

根据测量数据调整好型钢导向框后,打桩驳上履带吊竖向吊起钢管桩对准导向框的孔位下放,后续采用与“钓鱼法”类似的方法施工。河槽中施工时,第1节钢管桩长度不够在河床上稳定着床,此时采取在桩顶外侧焊反向牛腿,将第1节钢管桩吊挂支撑在型钢导向框上进行竖向接长后[4],再沉桩。

4.6 栈桥拆除

拆除作业按照搭设施工的逆顺序进行,履带吊在栈桥上采用“钓鱼法”从通航孔向两岸逐跨退着拆除,也可采用“船吊法”与“钓鱼法”配合,以加快拆除进度。

5 结束语

1) 库区高钢栈桥所处河谷位置设置了双排桩形成格构板凳桩,增强了栈桥的横向及纵向整体稳定性;桥梁下部结构的施工平台在栈桥对应联的中间位置附近,每联栈桥与平台相连,提高了结构的刚度和稳定性;在靠近河槽位置加大了桩的壁厚,增强了纵、横向抵抗力。

2) 该高钢栈桥跨径是在搭设、拆除确保“钓鱼法”全面适用的情况下采用的尺寸,若搭设、拆除全部采用“船吊法”,宜增大跨径,减少桩基础数量以节约成本。

3) 南村黄河特大桥高钢栈桥自2016年12月开始搭设至2021年4月全部拆除,经历了4个洪水期的考验,未出现任何问题,为桥梁主体工程顺利施工创造了有利条件。