无氧铜材料深低温区界面接触热阻实验研究

卫昭夏 潘小珊 陈志超 刘少帅 蒋珍华 吴亦农*

(1 中国科学院上海技术物理研究所 上海 200083)

(2 中国科学院大学 北京 100049)

1 引言

近年来,随着空间探测需求不断提高和航天技术持续发展,阻挡杂质带探测器等甚长波红外探测器往往要求工作在液氢温区甚至极低温环境。4—20 K是空间小型低温制冷技术的关键温区,诸多光学器件在该温度下才可正常工作,实现mK 级温度也需要在该温区进行预冷[1-2]。从常温环境到深低温环境,传热链路上的各制冷设备之间多以“固-固”形式传热,传热温差是热传输链路上热损的重要来源之一,温度越低其代价越大。因此,研究深低温区“固-固”传热界面接触热阻对提高低温下传热效率至关重要[3]。

两个名义上接触的固体表面,实际上它们的接触仅发生在一些离散的面积元上,一般情况下热量以气体导热、对流或真空辐射的形式在未接触的界面之间传递,通过接触界面的热流流线向接触点收缩。这种形式与两界面完全接触的理想状态相比增加了热量传递阻力,即为接触热阻产生的机理。接触热阻值取决于两界面材料的传热性能及接触充分性,根据机理可将影响固体界面接触热阻的因素分为两类。一类通过改变界面材料自身的导热性能或界面间的传热形式而影响接触热阻,如界面材料类型、界面温度、界面热流、界面填充材料等;另一类通过改变材料的表面状态或界面接触面积进而影响接触热阻,如材料硬度、界面温度、界面所受正压力、表面氧化膜、表面粗糙度等。国内外学者对不同材料界面接触热阻的变化规律开展了较多的实验研究。Kumar 等[4]基于稳态实验研究了界面温度50—300 K 范围内铝和不锈钢之间的接触热阻,得到了不同粗糙度、接触压力和界面温度对接触热阻的影响规律。Dongmei Bi 等[5]采用瞬态非接触式激光光热法(LPM),测量了SS 304-AlN、SS 304-Cu 和SS 304-SS 304 在0.2—0.7 MPa、70 K 以上的固体界面接触热阻,分析了界面温度和接触压力对接触热阻的影响;Nilles 等[6]研究了4.2 K 到室温之间无氧铜表面氧化膜对界面接触热阻的影响,实验中一组无氧铜经过表面清洁,而另一组则在空气中暴露一段时间使其被氧化。研究表明,材料在组装过程中都会产生表面氧化层而增大其接触热阻,与温度大致呈T-1变化关系。Schmitt、Dillon等[7-8]对4.2 K 以下镀金的铜-铜界面接触热阻的研究表明,由于镀金层有效阻止了铜表面被氧化且金的硬度较低[6],可使铜-铜界面接触热阻值降低一个数量级。

目前,针对材料接触热阻的实验研究大都停留在20 K 以上温区,而20 K 以下温区的实验数据较少,且未总结出不同材料接触热阻变化的通用规律。与较高的温度相比,许多材料在深低温区呈现出不同的物性规律,因此其界面接触热阻变化的机理更为复杂[9]。在工程应用领域,深低温环境对测温精度、温度波动和热损等要求很高,固体界面接触热阻的测试实验也更加复杂[10]。因此本研究基于稳态测试法,采用了一种深低温环境下压力可调、温控精准、实验成本较低的固体界面接触热阻测试方法,开展了温度、压力、热流和表面粗糙度等参数对深低温区常用的无氧铜材料界面接触热阻影响的实验研究,为深低温区接触热阻机理探索和工程应用提供参考价值。

2 实验测试原理

2.1 实验装置及测试方法

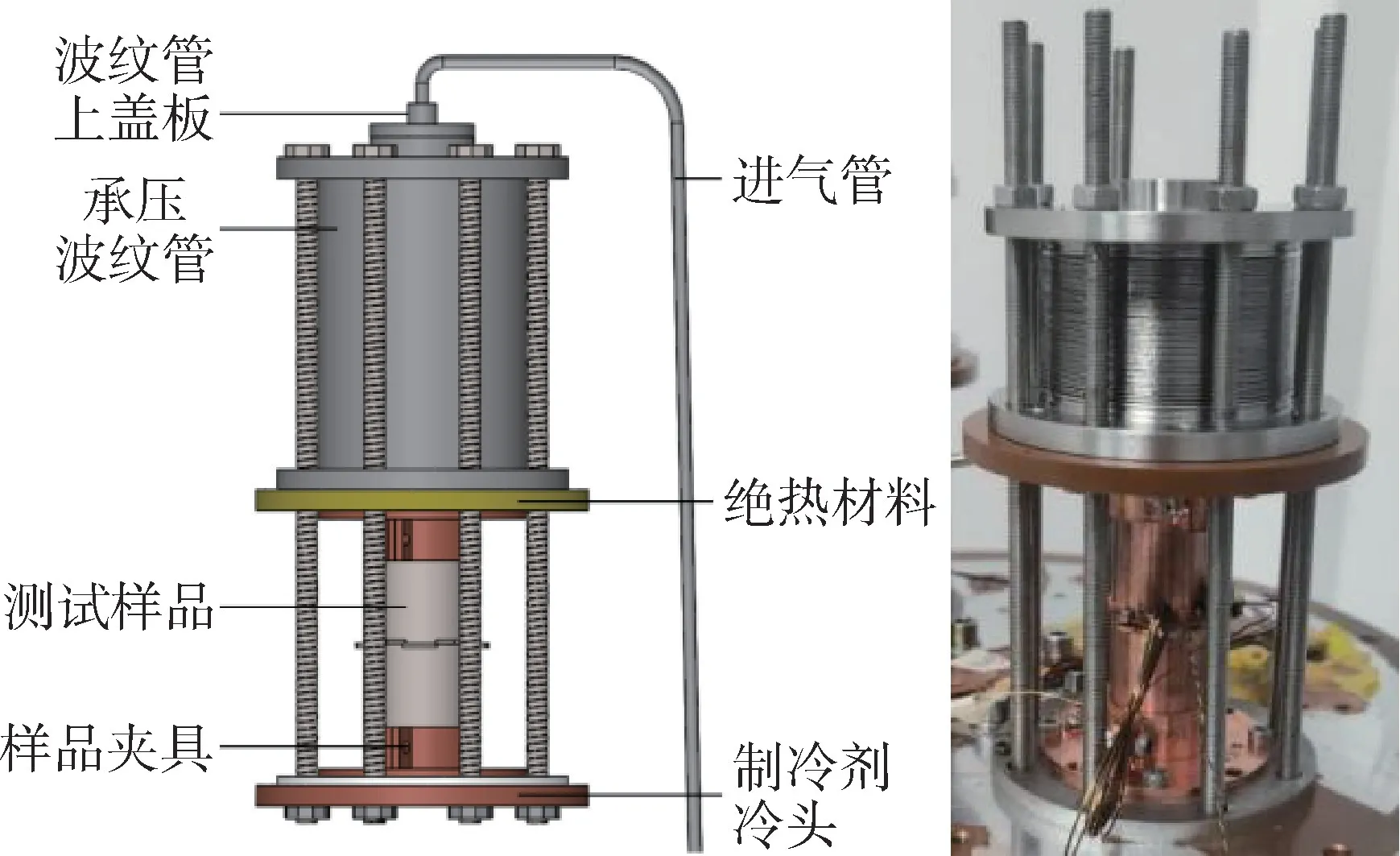

实验在深低温、高真空环境下开展,不同工况下固体界面接触热阻的测试需要进行多次“回温-回压-更换实验材料-更换实验工况-抽真空-降温”等的重复操作。为增加实验的准确性和可操作性,采取了一种用于深低温区可变工况固体界面接触热阻测试平台,实验系统和装置结构如图1、图2 所示。

图1 深低温区固体界面接触热阻测试系统Fig.1 Experimental system of solid interface thermal contact resistance at cryogenic temperature zone

图2 深低温区固体界面接触热阻测试装置Fig.2 Test device of solid interface thermal contact resistance at cryogenic temperature zone

实验系统由GM 制冷机、充气台、真空泵组、数据采集系统和测试系统组成。不同温度对照组的实验可通过调节GM 制冷机参数实现。不同压力对照组的实验需在装置整体真空的环境下实现可调可测,采用从外部对承压波纹管充排气的方式实现两固体样品间正压力的变化;通过八根限位螺杆限制装置的横向位移和波纹管的形变方向,使外部充气压通过波纹管向样品轴向传递。此外,对GM 制冷机末级冷头进行了改造,使其同时可搭载多组测试装置以减少实验成本。温度、压力和热流等数据采用本课题组自主设计的LabVIEW 数据采集程序采集。为使热流量均通过两样品接触面轴向传递,将实验装置安装在真空罐内,在样品外包裹绝热多层材料并设置防辐射冷屏,其中二级冷屏温度和样品台温度一致。

2.2 温度一致性分析

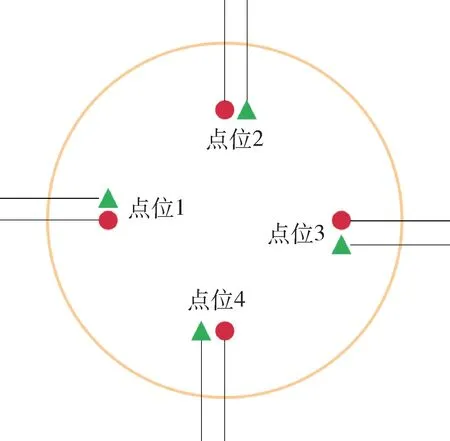

实验样品的界面接触热阻是通过测量界面温度计算得到的,测温精度是决定接触热阻测试结果准确性的关键。为确保温度数据的准确性,采用高精度的Cernox 温度传感器测温。实验发现,当数据采集仪的激励电流不同时,温度传感器的测温结果有较大偏差。为此在制冷机冷头的对称位置分别采集不同激励电流时温度传感器的测温数据并进行对比。测点布置如图3 所示,数据采集仪的激励电流分别为10 μA和100 μA。

图3 温度传感器布置示意图Fig.3 Layout of temperature sensor

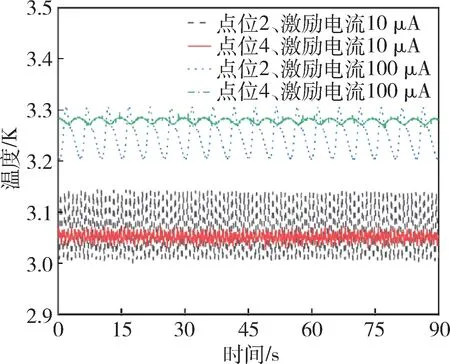

在两种激励电流下,制冷机冷头各测点上温度传感器测得的温度如图4、图5 所示。根据实验结果,当数据采集仪的激励电流为10 μA 时,在1、3 和2、4两对对称测点上测得的温度一致性较高。当数据采集仪的激励电流为100 μA 时,对称点位上两温度传感器测得的温度一致性较差,测点1、3 的温差近0.2 K。当激励电流较小时,温度传感器测量两对称位置的温度偏差更小、一致性更好。由于温度传感器为电阻式温度计,其“电阻-温度”关系经标定后一一对应。当激励电流较大时,由于自热效应使其自身温度升高、电阻减小,进而在同一测点呈现出略高于小激励电流下的温度值。为提高测量精度,本研究将数据采集仪的激励电流设为10 μA 开展测试实验。为降低测温导线和电缆自身电阻的影响,温度传感器采用四线制接线方式布置[11]。

图4 不同激励电流下测点1、3 的温度Fig.4 Temperature at points 1 and 3 under different excitation currents

图5 不同激励电流下测点2、4 的温度Fig.5 Temperature at points 2 and 4 under different excitation currents

2.3 温度稳定性分析

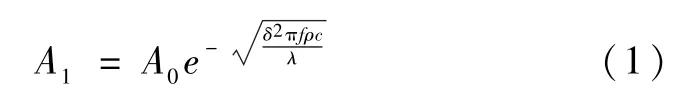

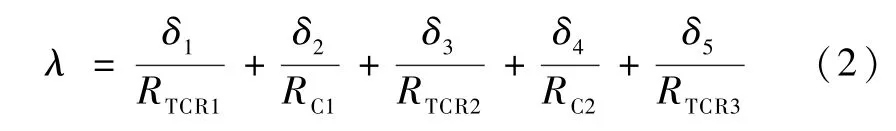

在确保测温精度的前提下,温度波动及其稳定性亦是影响实验结果准确性的重要因素。由于GM 制冷机回热式的特殊制冷方式,其末级在4.2 K 时的温度波动约为±200 mK[12],在低温环境下可能引起相当大的测量误差,在两固体样品界面本就几百毫开的小温差下该波动造成的误差是致命的。4 K 附近样品温度波动可接受的范围在10 mK 以内。本研究基于多层热阻法(被动控制法)采用多层不锈钢片对GM 制冷机自身的温度波动进行抑制。抑制GM 制冷机冷头温度波动后,制冷机冷头上被冷却物体的温度波动A1可表达为[13]:

式中:A1为冷头上被冷却物体的温度波动(波峰-波谷);A0为制冷机末端冷头温度波动(波峰-波谷);δ为冷头不测温铜块之间的厚度,m;f表示特征频率,Hz;ρ为被冷却物体的密度,kg/m3;c为被冷却物体的比热容,J/(kg·K);λ为有效导热系数,W/(m·K)。在此模型中,λ可以等效为:

式中:RTCR为接触热阻,m2·K/W;RC为不锈钢的导热热阻,m2·K/W。由以上两式,当制冷机末端冷头温度波动频率、被冷却物体的密度和比热容不变时,被冷却物体的温度波动随不锈钢片厚度的增大和传热热阻的增大而减小。对于不同厚度和数量的不锈钢片阻尼器,其总厚度越大、叠片数量越多,则总传热热阻越大,被冷却物体的温度波动越小。实验中采用10 片单片厚度为1 mm 即总厚度为10 mm 的不锈钢片可将样品温度波动抑制在±1.5 mK 以内,如图6 所示。

图6 温度波动抑制结果Fig.6 Temperature fluctuation suppression results

3 无氧铜界面接触热阻实验测试结果

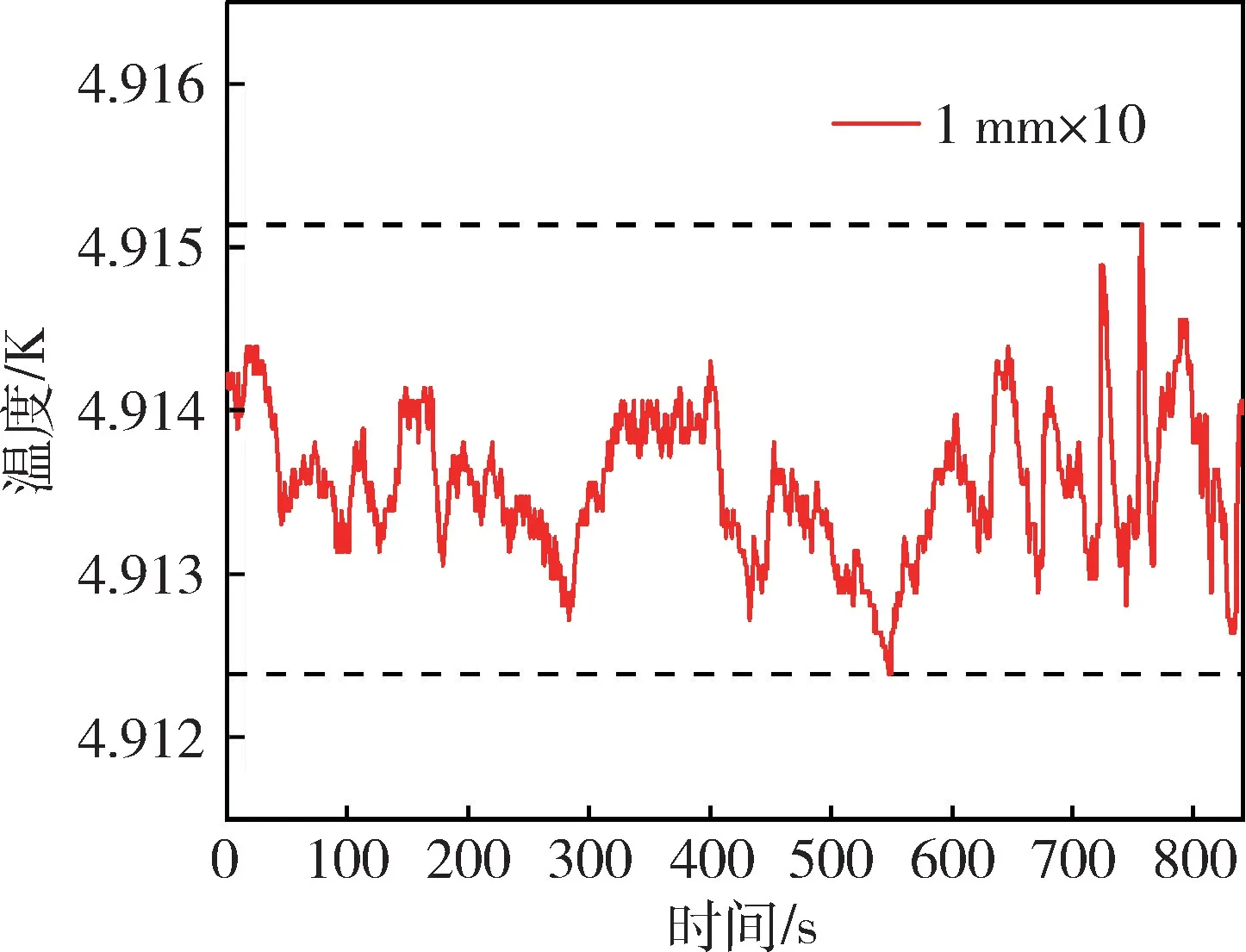

3.1 热流对无氧铜界面接触热阻的影响

通过界面热流大小不同的情况下,无氧铜材料界面接触热阻随界面温度的变化如图7 所示,材料粗糙度Ra为0.8 μm、界面压力为0.67 MPa。如图所示,界面平均温度一定时,界面热流的变化对界面接触热阻的影响非常小。当两样品被制冷机冷却至温度稳定后形成一定的传热温差,施加额外的轴向热流会增大末级负载,导致一定的温升使界面接触热阻减小。随着样品温度的升高,改变界面热流引起的温升占比减小,对界面接触热阻的影响变得更加不明显。因此,界面热流是通过引起界面温度的微小变化间接影响界面接触热阻的,并非从本质上强化界面传热或改变材料的表面特征。尽管如此,实验中仍需对界面施加适当的热流。界面热流过高意味着更大的界面温差,造成更大的界面平均温度误差;在低温环境下,样品界面温差在没有一定界面热流的作用时会很小,容易增加测量误差。因此在实际情况中应根据各方面因素选择合适的界面热流大小。

图7 不同热流时无氧铜接触热阻随温度的变化Fig.7 Thermal contact resistance of oxygen-free copper changes with temperature under different heat fluxes

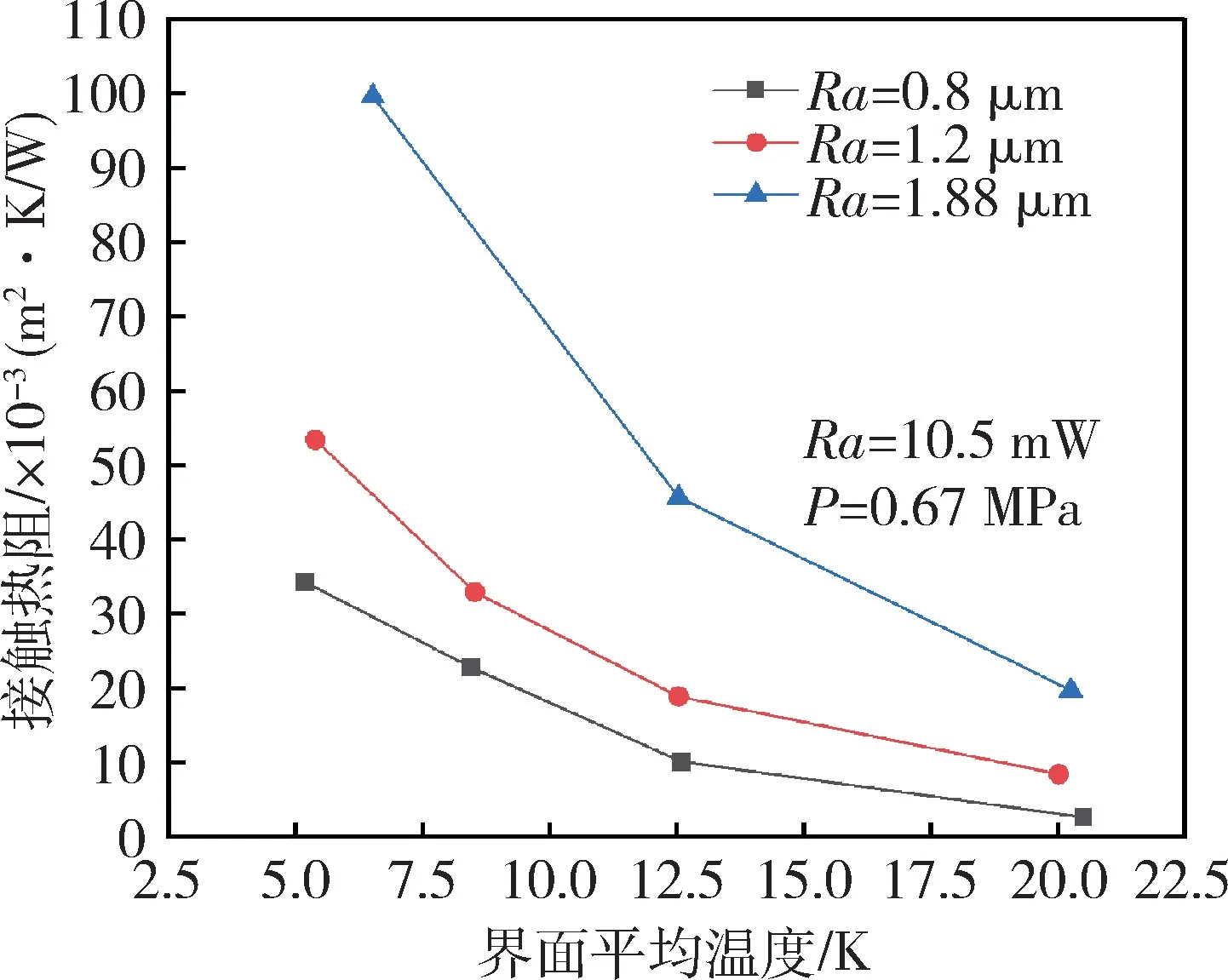

3.2 表面粗糙度对无氧铜界面接触热阻的影响

为研究无氧铜材料表面粗糙度对其界面接触热阻的影响,采用表面粗糙度分别为0.8 μm、1.2 μm、1.88 μm 的无氧铜进行了实验,得到不同粗糙度下界面接触热阻随界面温度的变化情况,如图8 所示。当界面平均温度和压力一定时,无氧铜材料界面接触热阻随其表面粗糙度的增大而增大。接触热阻是由两界面接触不完全引起的,因此当粗糙度大时,材料表面的凸点更少、凸峰更高,既减小了两界面实际接触面积、加剧了热流收缩,同时增加了界面间距、增大了传热温差。当界面温度约为12 K 时,无氧铜材料表面粗糙度为0.8 μm、1.2 μm 和1.88 μm 时的界面接触热阻分别为10.127 0 ×10-3m2·K/W、18.905 9 ×10-3m2·K/W 和45.648 9 ×10-3m2·K/W;而界面温度约为20 K 时,其界面接触热阻分别为2.642 6 ×10-3m2·K/W、8.419 7 ×10-3m2·K/W 和19.718 4 ×10-3m2·K/W。界面平均温度越高,粗糙度变化对界面接触热阻的影响相对越小。通常在无氧铜材料使用前会进行打磨、镀金或涂抹界面材料等方式增大界面实际接触面积从而减小界面接触热阻。

图8 不同粗糙度时无氧铜接触热阻随温度的变化Fig.8 Thermal contact resistance of oxygen-free copper changes with temperature under different roughness

3.3 温度对无氧铜界面接触热阻的影响

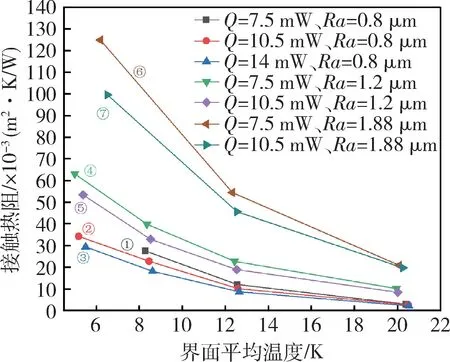

低温下材料物性随温度的变化规律往往较常温有所差别,界面平均温度是影响界面接触热阻重要的因素。前节已对无氧铜材料不同界面热流和材料表面粗糙度下接触热阻的变化规律进行了分析,显然在界面平均温度不同时各参数对界面接触热阻的影响程度也有所不同。为了探究温度对无氧铜材料界面接触热阻的影响规律,同时更加清晰地对比其界面接触热阻受不同参数的影响情况,得出无氧铜材料在不同界面热流(7.5 mW、10.5 mW 和14 mW)和材料表面粗糙度(0.8 μm、1.2 μm、1.88 μm)参数组合下的界面接触热阻如图9 所示。

图9 不同参数下无氧铜接触热阻随温度的变化Fig.9 Thermal contact resistance of oxygen-free copper changes with temperature under different parameters

随着温度的上升,粒子热运动变得剧烈,材料界面晶格振动加剧,传热过程更加顺畅;其次界面温度上升使固体材料界面硬度减小,增大了两界面的实际接触面积;温度升高同时强化了界面间的辐射传热。因此如图9 所示,界面接触热阻随温度的升高均呈现减小的趋势;在相同条件下,温度越高界面接触热阻减小趋势越缓。以界面热流为10.5 mW 为例,温度从6 K 升高到20 K 左右,无氧铜材料在不同表面粗糙度条件下的界面接触热阻分别由34.271 8 ×10-3m2·K/W、53.396 8 ×10-3m2·K/W 和99.558 5 ×10-3m2·K/W 减小至2.642 6 × 10-3m2·K/W、8.419 7 ×10-3m2·K/W 和19.718 4 ×10-3m2·K/W,减幅为92.29%、84.23% 和80.19%。另外根据①②③、④⑤、⑥⑦3 组曲线可进一步证实,在其余条件相同的情况下界面热流值对接触热阻测试结果几乎没有影响,尽管在不同工况下存在一定的测量误差,但该影响也仅限于对界面温度和温差的微小扰动。两者相比,直接影响无氧铜材料表面性质的粗糙度值对界面接触热阻的大小起关键作用。

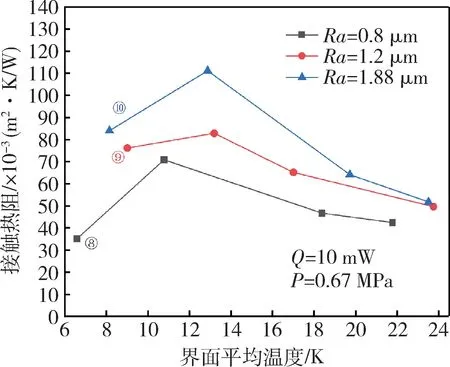

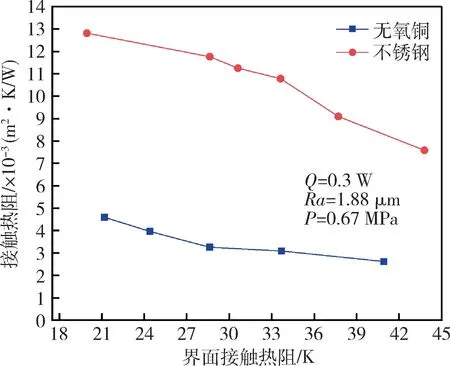

为比较材料性质的特殊性,实验测试了不锈钢材料在特定工况下接触热阻随温度的变化曲线,如图10 所示。相同条件下,不锈钢材料间的界面接触热阻比无氧铜材料高很多。特殊的是,不锈钢材料的界面接触热阻值在10—15 K 区间内存在极大值点,极大值点后接触热阻值随温度变化规律与无氧铜材料的相似,但粗糙度对界面接触热阻的作用受温度影响更为明显。这是两种材料各自在低温下结构和性质的特殊性导致的结果,不锈钢材料界面接触热阻出现极值的原因有待从微观角度进一步研究分析。为进一步验证无氧铜和不锈钢材料界面接触热阻在高于20 K 时的变化规律,实验测试了20—40 K 温区两材料在特定条件下的接触热阻,如图11 所示。两材料界面接触热阻仍符合随温度的升高而减小的规律,且曲线未出现特殊点,与前述结论吻合。在此温区内,无氧铜材料的界面接触热阻比不锈钢材料的更小、传热效果更好,从传热性能角度而言是更优的导热材料。

图10 不同参数下不锈钢接触热阻随温度的变化Fig.10 Thermal contact resistance of stainless steel changes with temperature under different parameters

图11 20—40 K 温区无氧铜、不锈钢材料界面接触热阻随温度的变化Fig.11 Thermal contact resistance of oxygen-free copper and stainless steel change with temperature from 20 to 40 K

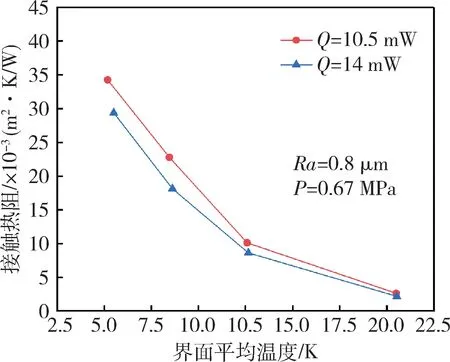

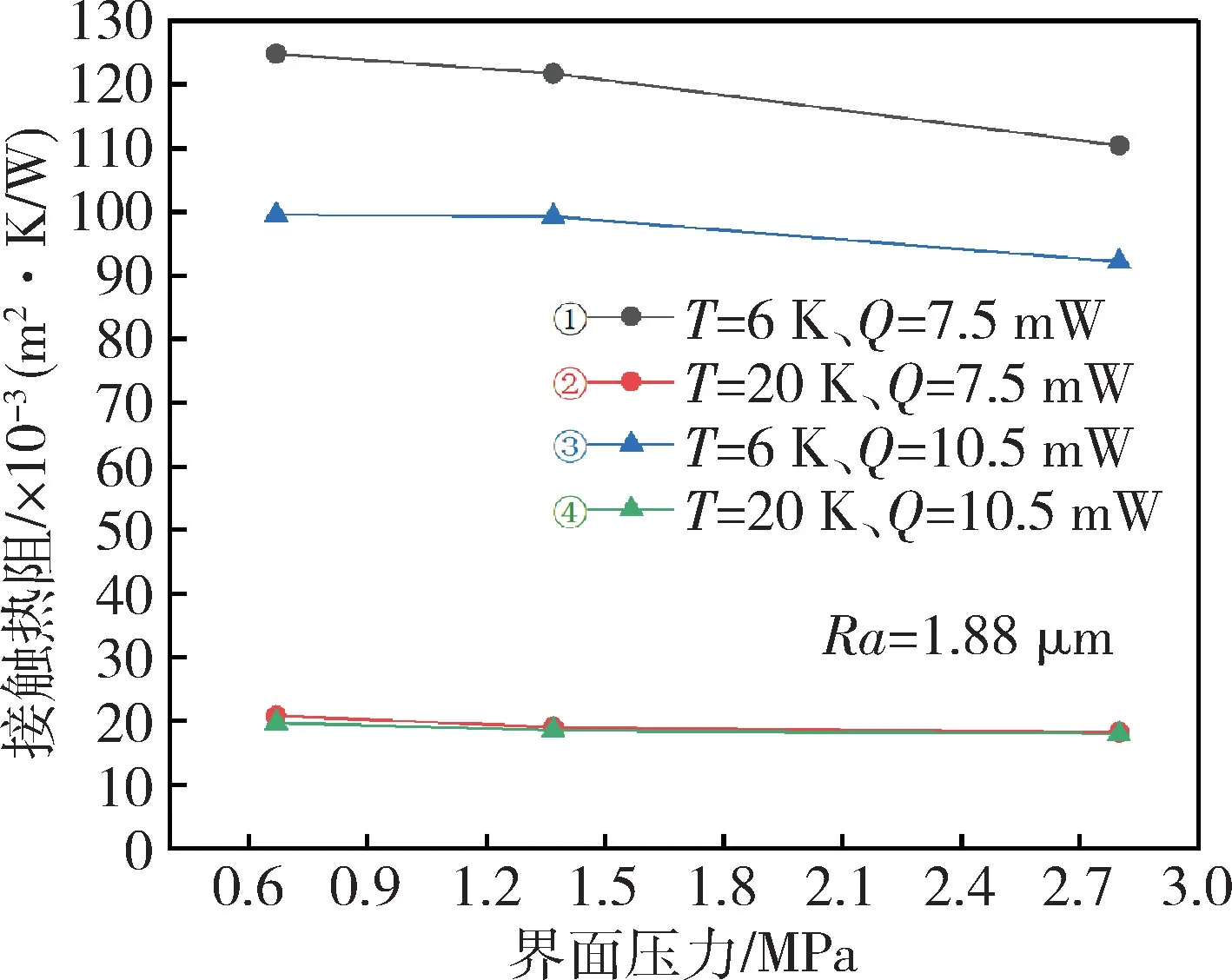

3.4 压力对无氧铜界面接触热阻的影响

对界面施加不同的轴向压力时,无氧铜材料界面接触热阻的变化情况如图12 所示,界面接触热阻随界面压力的增大而减小。当界面压力增大时,改变了固体表面凸点的形变程度,同时两表面由于挤压使彼此的凹凸峰相互交错,进一步增大了接触,从而使接触热阻减小。结合温度对界面接触热阻的影响分析,界面压力对界面接触热阻的影响相对比较小。当T=20 K、Q=7.5 mW 时,压力由0.67 MPa 增大至2.8 MPa,无氧铜材料接面接触热阻仅从约20.863 5 ×10-3m2·K/W 减小到18.264 5 ×10-3m2·K/W,减幅仅为约12.46%;其余条件不变,当T=6 K 时,减幅也仅有11.52%。对比曲线①、③和曲线②、④,由界面热流引起的微小温差变化对接触热阻产生的影响效果甚至大于界面压力变化带来的影响,即在此压力区间内温度的影响相对大得多。

图12 不同参数下无氧铜接触热阻随压力的变化Fig.12 Thermal contact resistance of oxygen-free copper changes with pressure under different parameters

由于各变量从本质上均通过改变传热过程或表面状态而影响接触热阻的,多个参数的作用效果有所重叠。图12 中的曲线也表明,随着界面正压力的增大,温度对界面接触热阻的影响程度也会略微减小。在实际应用中,应优先从对界面接触热阻影响大的参数入手进行控制。

4 总结与展望

本研究主要通过实验分析了深低温区无氧铜材料的界面接触热阻随温度、压力、界面热流和材料表面粗糙度的变化规律。界面热流不是引起界面接触热阻变化的本质原因,但一定程度上施加适当的热流有利于减小测量偏差。对于无氧铜材料而言,其界面温度升高、压力增大、表面粗糙度减小时界面接触热阻越小。其中,温度和表面粗糙度是影响其界面接触热阻的关键因素。当温度由20 K 附近降低至4 K 附近时,无氧铜界面接触热阻迅速升高,在此温区内其变化都在4 倍以上;该温区内表面粗糙度由0.8 μm增加到1.88 μm 时,其界面接触热阻也将增加3—7倍不等;而在0.67—2.8 MPa 压力范围内接触热阻的变化仅在10% 左右。在特定应用中,温度往往由制冷需求和性能决定。因此强化无氧铜材料的传热性能应重点从改善其表面状态考虑,如打磨、镀金、填充界面材料等。在相同条件下,不锈钢材料的界面接触热阻在4 K 附近与无氧铜相近;而随着温度的升高二者差距增大,不锈钢界面接触热阻通常是无氧铜的2倍以上。在此条件下无氧铜材料是传热性能更佳的选择。

深低温环境极高的冷量品质使传热损失的代价大幅放大。本研究对比分析了深低温环境两种常用材料无氧铜和不锈钢的界面接触热阻,但深低温区接触热阻的微观机理还有待进一步研究,高传热性能的界面导热材料也有待发掘。无氧铜材料的界面接触热阻在更低温区是否存在类似于不锈钢材料的极值现象,也更应从微观机理角度深入研究并用以指导实验。