烟气余热回收技术在连续退火机组中的应用

蒲洪权,武绍井,吴 斌,代双叶

(1.重庆赛迪热工环保工程技术有限公司,重庆 401122;2.中冶赛迪重庆信息技术有限公司,重庆 401122)

连续退火是当前冷轧后处理广泛采用的工序之一[1],连续退火炉是连续退火作业线上重要的能源消耗设备,其热效率直接影响到整个连续退火机组的能源消耗指标[2]。连续退火炉主要由预热段(PHF)、加 热 段(RTF)、均 热 段(SF)、喷 气 冷 却 段(JCS)、均衡段(ES)和出口段组成[3],其中加热段和均热段通常需要采用燃气辐射管间接加热[4]。燃气辐射管在工作过程中将连续产生大量的高温烟气,虽然从连续退火炉本身工艺出发已考虑了多级余热利用系统(后面章节有详细介绍),但连续退火炉的排烟温度仍然较高,属于300℃以上的中温烟气[5],有较大的利用潜力。此时如果采用传统方式,即在烟气中掺冷风降温后直接排放[6-7],将会造成烟气余热的浪费,还污染环境。

余热资源的回收利用方法包括直接回收利用、间接回收利用和综合回收利用。考虑到连续退火机组的带钢清洗、烘干工艺等本身就需要热源,且这些工艺对热源的品位要求不高[8],因此连续退火炉余热资源最有效的回收利用方法是直接回收利用,即利用连续退火炉排出的中温烟气生产蒸汽或过热水供退火炉带钢清洗、烘干等使用。

下面以某公司冷轧厂新上一套年产量为60万t的连续退火机组为例,通过对直接回收利用连续退火炉中温烟气余热资源的两种方式(即蒸汽余热回收方式和过热水余热回收方式)进行比较分析,然后选择适合该厂连续退火机组的烟气余热回收技术并实施。

1 连续退火炉烟气余热分析

连续退火炉烟气系统流程如图1所示。本项目连续退火炉加热段以天然气为燃料,采用W型辐射管加热。天然气在辐射管内燃烧后产生高温烟气,除小部分掺进空气中进行烟气余热再循环利用(第一级烟气余热利用)以外,剩下的间接加热辐射管的助燃空气(第二级烟气余热利用)后,沿着各自的管道汇集到烟气集管中。烟气从烟气集管出来,经过保护气体换热器间接加热退火炉需要的氮氢保护气体(第三级烟气余热利用)。保护气体换热器后的烟气温度大约为450℃,如不再加以余热利用,传统方式就是先掺冷风,然后通过排烟风机经烟囱排出,这样会造成能源浪费和环境污染。同时,掺冷风会增加排烟量,从而增加排烟风机的负荷。本机组拟增设采用蒸汽余热回收方式或过热水余热回收方式的余热回收装置对排烟余热进一步回收利用(第四级烟气余热利用),新增的余热回收装置的布置位置已在图1中示意。

图1 连续退火炉烟气系统流程图

1.1 连续退火炉的烟气量计算

本项目所用天然气的成分体积分数如下:CH4占94%,C3H8占2%,C3H10占1.3%,N2占1.7%,CO2占1%,此外天然气中还含有约15 mg/m3的H2S。连续退火炉天然气消耗量Q为3 350 m3/h。取过量空气系数α=1.05,按表1中的公式带入数据,分别计算出每立方天然气燃烧的理论空气量V0、每立方天然气燃烧的实际烟气量中三原子气体的体积VRO2、每立方天然气燃烧的实际烟气量中氮气的体积VN2、每立方天然气燃烧的实际烟气量中氧气的体积VO2、每立方天然气燃烧的实际烟气量中水蒸汽的体积VH2O和每立方天然气燃烧的烟气量Vy,然后求得连续退火炉燃烧的实际烟气量V的值为37 855 m3/h。

表1 连续退火炉燃烧烟气量计算

1.2 确定排烟温度

降低排烟温度是提高余热回收装置余热回收效率的最佳途径,但是受余热回收装置的结构形式和烟气露点等因素的影响,连续退火炉的排烟温度不能降得过低。由于具体的烟气余热回收技术未定,可暂不考虑烟气余热回收装置的结构形式等,通过烟气露点来确定其最低排烟温度,从而计算出烟气的最大余热利用潜力。

本项目所用的天然气中含有少量的H2S,根据烟气成分,按穆勒曲线拟合公式[9]计算得出烟气的露点温度为100.7℃。连续退火炉的最低排烟温度按比露点温度高30℃左右考虑,因此初定新增烟气余热回收装置后的烟气温度为130℃。

1.3 最大烟气余热利用潜力计算

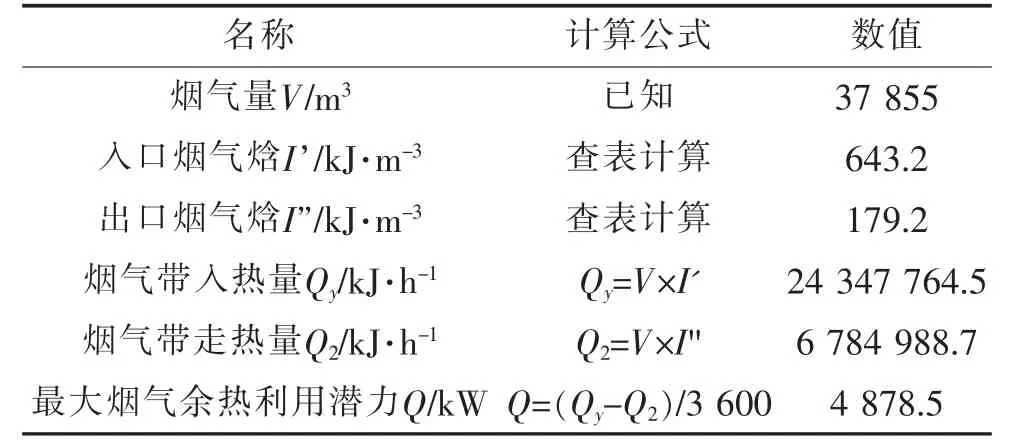

根据天然气燃烧后的烟气成分及其体积焓,查表计算得出新增余热回收装置的进口、出口烟气焓分别为643.2 kJ/m3、179.2 kJ/m3。暂不考虑新增余热回收装置的漏风系数和散热系数,通过计算得出最大烟气余热利用潜力为4 878.5 kW。具体计算见表2。

表2 最大烟气余热利用潜力计算

通过以上计算可知连续退火炉保护气体换热器后的烟气余热利用潜力非常可观,值得通过新增余热回收装置对其进行回收利用。

2 烟气余热回收技术方案

2.1 蒸汽余热回收技术方案

蒸汽余热回收技术方案,是通过在连续退火炉保护气热交换器后的烟道上增设蒸汽余热锅炉来实现对连续退火炉尾部中温烟气的余热回收,用以加热除盐水产生饱和或过热蒸汽。用在连续退火炉烟道上的余热锅炉通常采用自然循环蒸汽余热锅炉,如果余热锅炉安装位置的高度空间受限,也可采用强制循环蒸汽余热锅炉。蒸汽余热锅炉的蒸汽参数最好与厂区蒸汽管网匹配,这样蒸汽余热锅炉产生的蒸汽可以优先用作连续退火机组带钢的清洗和烘干,如有富裕(或不足)还可通过厂区蒸汽管网外卖(或购买)。本项目厂区蒸汽管网的压力为0.6 MPa,经计算通过增加省煤器等换热面后,蒸汽余热锅炉排烟温度可以降到130℃左右。技术方案可行并可以最大程度回收烟气余热。

蒸汽余热回收技术方案除了在烟道上设置余热锅炉以外,通常还需配置补水、给水除氧、蒸汽、取样、加药等辅助系统,系统中包含除盐水箱、除盐水泵、除氧器、给水泵、取样冷却器、加药装置等设备(如果余热锅炉采用强制循环方式,还需增加热水循环泵),系统较复杂、设备较多。

2.2 过热水余热回收技术方案

过热水余热回收技术方案,是通过在连续退火炉保护气热交换器后的烟道上设置热水锅炉,利用烟气的热量将90℃的循环水加热到140℃左右,供连续退火机组带钢的清洗和烘干等使用。整个过热水系统采用密闭循环,循环水的工作压力通常在0.5 MPa以上,在这个压力下,热水不会汽化。经计算过热水回收技术方案也可以做到排烟温度130℃左右,技术方案可行。

由于连续退火机组用户需求的热功率和连续退火炉烟气余热利用潜力通常很难做到完全相等,很多厂区又没有热水管网,当连续退火机组需求的热功率比连续退火炉烟气余热利用潜力小时,就会存在无法最大程度回收连续退火炉烟气余热的情况。

过热水余热回收技术的主要系统包括过热水循环系统、定压补水系统等,主要设备包括热水锅炉、循环水泵和补水稳压装置等,系统较为简单、设备较少。

2.3 方案比较

蒸汽余热回收技术方案和过热水余热回收技术方案都比较成熟且都适用于本项目。蒸汽余热回收技术方案的主要优势在于其蒸汽参数可以与厂区蒸汽管网一致,可以通过向厂区蒸汽管网购买或外卖蒸汽来实现系统平衡,可以通过省煤器等组件做到最大限度地利用烟气余热。但是相比过热水余热回收技术方案,蒸汽余热回收方案通常需要配置更多的辅助系统,系统更为复杂,操作要求更严、占地面积更大、投资和维修管理成本更高。

虽然过热水余热回收技术方案存在因连续退火机组用户需求的热功率无法与退火炉烟气余热利用潜力完全匹配,当用户需求热功率过小时无法最大限度利用烟气余热的情况,但是本项目连续退火机组带钢清洗等用户需求的热功率(5 200 kW)比最大烟气余热利用潜力(4 878.5 kW)要大得多,可以做到最大程度回收烟气余热。用户需求的热功率不足量可以通过增加蒸汽补热器,用厂区蒸汽管网来的蒸汽进行补充。

综上所述,本项目决定采用系统较为简单、投资更低、运行维护更小的过热水余热回收技术方案。

3 过热水余热回收技术方案介绍

3.1 系统简介

采用过热水余热回收技术回收利用烟气余热的系统简称“过热水余热回收利用系统”,其主工艺系统包括:烟气流程为保护气体换热器出口的~450℃的中温烟气,经热水锅炉后降温到130℃左右,通过排烟风机从烟囱排出;过热水流程为140℃的过热水被送至过热水用户后冷却至90℃左右,然后经热水循环泵增压后,再送至热水锅炉加热。过热水用户包括碱液浸泡洗、热水刷新、电解清洗、热水漂洗及清洗段烘干等。热水循环泵采用电机驱动,共设两台,一运一备。过热水回收利用系统如图2所示。

图2 过热水余热回收利用系统流程图

为保证过热水回收利用系统安全经济运行,同时又不影响到连续退火机组整个生产线的正常生产,本项目主要采取了以下几点关键技术措施:

(1)设置热水锅炉旁通烟气管道,并在排烟风机前的烟气管道上增设稀释风口。热水锅炉进口烟气管道、热水锅炉旁通烟气管道和稀释风口管道上分别设置有自动调节风门,热水锅炉的出口烟道上设置有切断风门,通过这些风门的组合控制可确保在热水锅炉检修、热水锅炉出口烟温过高等事故工况下,连续退火炉机组主系统都能正常稳定工作。

(2)将过热水循环系统的定压点设置在循环泵入口母管。过热水循环系统是一个封闭的循环水系统,连续退火机组热用户要求到达热用户处的水温需控制在140℃左右。按保证循环泵运行或停止时系统中任何一点既不汽化也不超过设备、管道及管件允许工作压力范围的原则,通过水力计算,确定过热水系统的正常运行压力应维持在0.6~1.2 MPa之间。循环泵入口处为整个循环水系统的最低压力点,将循环水系统的定压点选择在循环泵入口处时,补水稳压装置的出口压力最小,补水稳压泵用电功率也最小,这样更为经济和节能。

(3)在热水管路上设置蒸汽补热器。当余热锅炉出口的过热水温度没有达到用户要求的140℃时,可通过厂区蒸汽管网来的蒸汽加热过热水,以确保过热水用户稳定工作。蒸汽补热器入口蒸汽管道上设置有自动调节阀,出口凝结水管道上设置有自动疏水阀,整个蒸汽补热过程可通过程序实现自动控制。

(4)设置热水循环泵旁通管,并在旁通管上安装止回阀,防止热水循环泵因停电等故障突然停止工作时,水循环突然受阻,过热水的动能转变为压力水能,热水循环泵入口管路中水压急剧增高,从而产生水击现象。

3.2 经济效益及环保效益

3.2.1 经济效益

新增热水锅炉的漏风系数取0.1、散热系数取1.6%,计算得出热水锅炉实际回收利用的烟气余热为4 581.86 kW。蒸汽补热器的效率取0.95,电动循环泵的电机功率为30 kW,该厂外购蒸汽价格为115元/t,电价为0.57元/kW·h,按此数据计算,并与不设过热水回收利用系统(连退机组烘干等全用外购蒸汽)进行比较可得:增设过热水回收系统后每小时可节约外购蒸汽量2.4 t;考虑过热水回收系统电动循环泵的用电费用后,每小时可节约运行费用258.9元,见表3。

表3 经济效益计算

连续退火机组的年运行小时数为7 500 h,增设过热水回收系统后每年可节省蒸汽采购费用(相当于年收益):

(319.7-60.8)×7 500=194.175万元。

假定设备年运行维护费用:10万元/年

年净收益:194.175-10=184.175万元

一次性投资:200万元

静态投资回收期:200/184.175年=1.08年

3.2.2 环保效益

按标准煤的收到基低位发热量为29.27 MJ/kg[10],每消耗1 t标准煤排放CO2约2.6 t,SO2约24 kg,NOx约7 kg[11]计算,本项目实施后将每年节约标准煤量1 182.88 t,减少CO2排放约3 075.49 t,减少SO2排放约28.39 t,减少NOx排放约8.28 t,环保效益明显。

3.3 设备及管道布置

热水锅炉采用室内布置的形式布置在厂房靠墙一侧,这样有利于减少散热损失并方便检修。热水锅炉旁边设置有过热水泵站,占地面积约12 m×6 m,过热水回收利用系统的主要设备(热用户设备以外)集中布置在过热水泵站内。为了便于设备管理和维护,泵站不设墙柱和屋面。

过热水回收利用系统的管道布置以安全可靠、经济合理、整齐美观为原则:蒸汽管道和除盐水管道从敷设在行车梁下方的蒸汽母管和除盐水母管上引出后,沿着厂房柱下行,分别接至位于厂房柱附近的蒸汽补热器和补水稳压装置相应接口;热水锅炉与用户的之间的热水母管沿着厂房柱子或墙面敷设,支管吊挂在楼板下方。热水管道的高处及容易集气的位置设置有自动排汽阀,最低位置设置有放水阀。

热水余热锅炉及过热水泵站内的设备布置如图3所示。

图3 热水余热锅炉及过热水泵站设备布置示意图

3.4 项目实施后回访

在项目实施投产1 a后,我公司组织相关专业人员对该项目进行了回访。从现场运行情况来看,过热水余热回收利用系统整体运行比较稳定。整个系统补热的蒸汽量很少,节能效果非常明显。另外,过热水余热回收利用系统投运后,连续退火炉的排烟温度只有约125℃,起到了很好的减排效果。

4 结论

烟气余热回收技术在某公司冷轧厂带钢连续退火机组中的应用实践说明:

(1)连续退火炉的烟气余热利用潜力可观,具有回收价值。

(2)过热水余热回收技术因其具有系统简单、投资低、运行维护小等优点,成为本项目首选的烟气余热回收技术。

(3)过热水余热回收利用系统运行稳定且具有较好的经济效益和环保效益,可供同类余热回收项目借鉴。