油气上窜速度计算方法修正与现场应用

任永利,蒋洪波,韩忠青,杨云鹏,禹贵成

中国石油塔里木油田分公司 监督中心(新疆 库尔勒 841000)

0 引言

钻开油气层后,地层中的油气以扩散和渗滤两种形式进入钻井液并沿井筒上窜,单位时间内的油气上窜高度称为油气上窜速度[1],是定性评价油气活跃程度、指导钻井安全施工的重要参数,钻井现场通过短程起下钻并应用迟到时间法检测油气上窜速度,该方法受到迟到时间、循环排量等多种因素影响,且未考虑下钻时钻具排替、复合钻具与井身结构的组合、油气相对钻井液运移的影响,弊端明显,误差较大,尤其在塔里木油田明确短程起下钻检测油气上窜速度时,起至管鞋或安全井段直接下钻的新要求下,钻井液静止时间变短,计算误差成倍增加。通过调研大量文献[2-6],发现众多学者对油气上窜速度计算方法进行了改进,虽然在一定程度上提高了计算精度,但是这些方法或考虑因素单一,或计算繁琐不符合钻井现场实际,无法满足新形势下塔里木盆地超深井需准确检测油气上窜速度的要求。

因此,基于油气运移过程对“迟到时间法”进行修正,修正后的计算方法更加贴近钻井液从静止(一般为短程起下钻时间)到再次开泵见显示整个过程中油气在井筒内的运移规律,现场应用结果表明,新方法计算精度更高,对现场定性评价油气活跃程度、准确指导钻井安全施工具有重要意义。

1 短程起下钻检测油气上窜速度的方法及原理

钻井现场检测油气上窜速度一般采取短程起下钻的方式进行,新版《塔里木油田钻井井控实施细则》要求:短程起下钻应起到安全井段,直井至少起10~15柱,水平井(大斜度井)起到直井段,然后直接下钻到底循环,检测油气上窜速度。与以往不同的是减少了静止观察时间,即钻井液静止一段时间后(一般为短程起下钻时间),开泵录取后效资料,再通过“迟到时间法”计算所得。

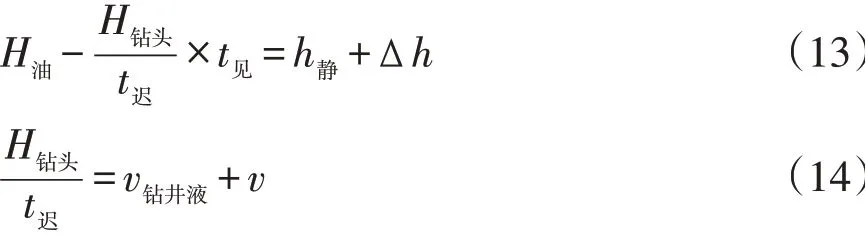

式中:H油为油气层深度,m;H钻头为循环时钻头深度,m;t为从开泵循环至见油气显示的时间,min;t迟为钻头深度的迟到时间,min;t静为静止时间,min。

上述计算方法是将全井筒视为等径,短程起下钻期间,钻井液完全静止的情况下,用油层位置减去开泵后油气随钻井液上返高度,得到静止时间内油气上窜高度,继而得到油气上窜速度。而实际下钻过程中,由于下部钻具下入油气界面以下会引起油气界面上升;下钻到底开泵循环,为了防止开泵过快,憋漏地层,通常采取小排量顶通,再逐渐提高至正常循环排量,且中途可能存在倒泵等特殊情况,导致迟到时间和实测值往往存在偏差;开泵到见显示整个过程中,油气不仅随钻井液上返,还存在与上返钻井液的相对运动。以上3个因素都是“迟到时间法”计算油气上窜速度的重要误差来源。

很显然,“迟到时间法”计算结果较为保守,计算值偏大,以此为根据评估钻井施工中的井控安全,往往不会存在井控风险。但是当计算出的油气上窜速度不满足下步施工井控安全时,现场往往采取循环提密度、起钻至一定高度压重浆帽等措施来抑制油气上窜,调研相关文献并结合塔中某口风险探井实钻资料[7]发现,提高钻井液密度只能降低后效全烃值,并不能有效降低油气上窜速度,相反会使油气上窜速度越来越高,而对于压力敏感性地层,由于计算误差造成对井下情况的误判而采取的以上不合理措施,会导致井漏等井下复杂以及漏转溢的井控风险。

2 短程起下钻期间油气运移规律

结合现场实际,为便于后续理论计算,更直观地认识油气上窜规律,需对短程起下钻及油气上窜作如下限定:①短程起钻前充分循环1.5周以上,进出口密度差不大于0.02 g/cm3,彻底排除已被油气侵入的钻井液;②井眼状况良好,短起下无严重阻卡,中途不开泵冲划;③油气层以上300 m井段内起钻速度不超过0.3 m/s,最大限度排除起钻抽汲对油气上窜速度的影响;④油气上窜过程中不考虑在钻井液中的滑脱和体积膨胀;⑤油气从井底到井口运移过程中速度为匀速;⑥为防范井控风险,钻开油气层后钻具内带浮阀。

2.1 停泵短起下过程

停泵短起下,以扩散和渗滤两种方式进入井筒的油气受到浮力、自身重力、界面张力作用,当向上的浮力大于自身重力和界面张力之和时,油气就沿钻井液自动上升,在短起下钻时间内上窜高度为h静;下钻过程中,钻头必然要穿过油气界面,下至油层位置以下,下入油气界面以下的钻具会导致油气界面进一步升高,此为钻具排替高度Δh,根据钻头位置与油气层位置的相对关系,可分为从油气界面上、下两种方式下钻。

2.1.1 从油气界面上部下钻

根据起钻前钻头位置、油气层位置及短起钻完钻头位置之间的相对位置关系,短起钻完面临从油气界面上部或者下部下钻两种可能性,若满足下式则从油气界面上部下钻,否则从油气界面下部下钻:

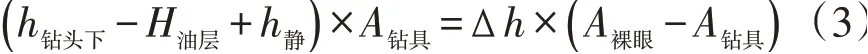

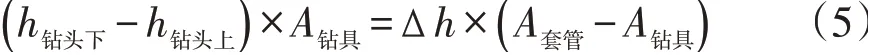

钻具进入油气界面后排开钻井液的体积等于油气界面上升高度的环空容积:

式中:V上-下为钻具从h钻头上到h钻头下段的钻具闭排体积,m3;h钻头上为短起钻完时的钻头位置,m;h钻头下为下钻完的钻头位置,m;h钻井液为开泵见显示过程中钻井液顶替高度,m;A为(h钻头上-h钻井液)段对应的环空截面积,m2;A钻具为钻具闭排截面积,m2;A裸眼为裸眼截面积,m2。

从油气界面上部下钻时的钻具排替高度为:

2.1.2 从油气界面下部下钻

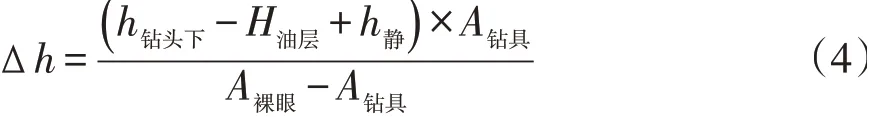

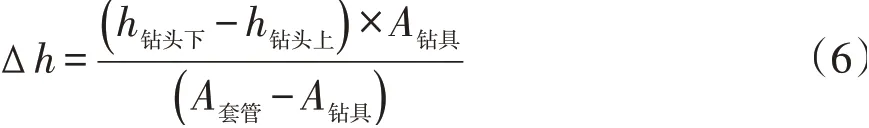

若短起钻完从油气下部下钻,则公式变为:

从油气界面下部下钻时的钻具排替高度为:

2.2 开泵见显示过程

短起下钻完,开泵录取后效资料,此过程中钻井液携带油气上返,至出口见显示止,令钻井液顶替高度为h替,通过计算钻井液顶替高度[8],既可以避免求取迟到时间引起的误差,又能充分考虑钻具组合和井身结构的影响。

2.2.1 钻井液推动油气界面上返的高度

钻井液推动油气界面上移的高度对应的环空容积等于环空钻井液排除的体积。

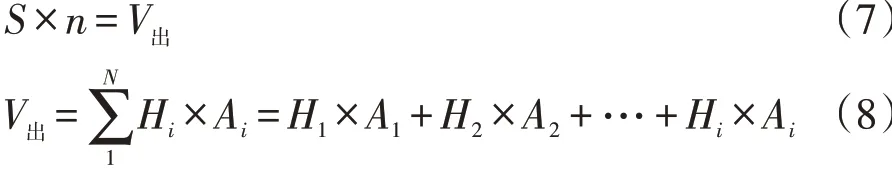

式中:S为开泵到见显示的总泵冲,冲;n为泵每冲的排量,L/冲;V出为开泵到见显示排出钻井液的体积,m3;Hi为第i段钻具与对应井身结构的有效长度,m;Ai为第i段钻具与对应井身结构的环空截面积,m2。

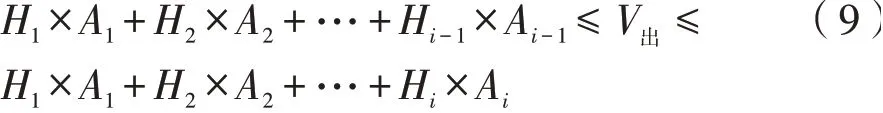

判断油气界面在某一段钻具与井身结构的组合中,若满足以下不等式:

则说明油气界面在第i段钻具与井身结构组合中,由此可进一步计算油气界面在第i段钻具与井身结构组合中的长度Hi:

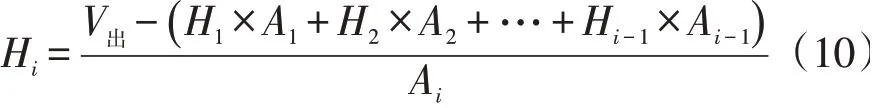

钻井液顶替高度为:

2.2.2 油气界面相对钻井液向上运移

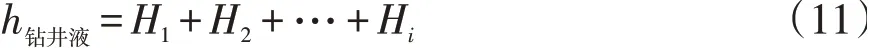

开泵到见显示过程中,油气不仅随着钻井液沿井筒上返,还存在与上返钻井液的相对运动。不考虑上窜过程中油气在钻井液中的滑脱和体积膨胀,且认为油气从井底到井口运移过程中速度为匀速,则油气相对上返钻井液的速度为油气上窜速度v:

式中:v相对为油气相对上返钻井液的速度,m/h;t静为钻井液静止时间,h;h静为短起下钻时间内油气上窜高度,m。

3 “迟到时间法”修正

基于“迟到时间法”计算油气上窜度速度见式(1)。通过对油气上窜过程分析可知:

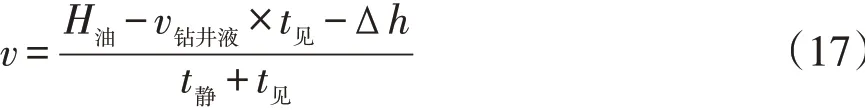

将式(14)代入式(13)整理后得:

将式(16)代入式(15)整理后得:

式中:v钻井液×t见为开泵见显示钻井液顶替高度,m;t静+t见为短起下钻从停泵静止到再次开泵见显示时间,h。即:

4 实例应用

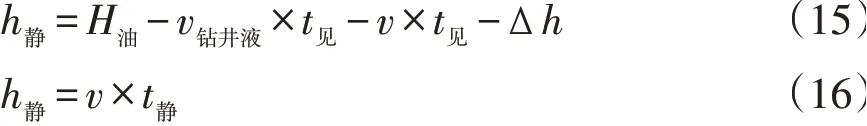

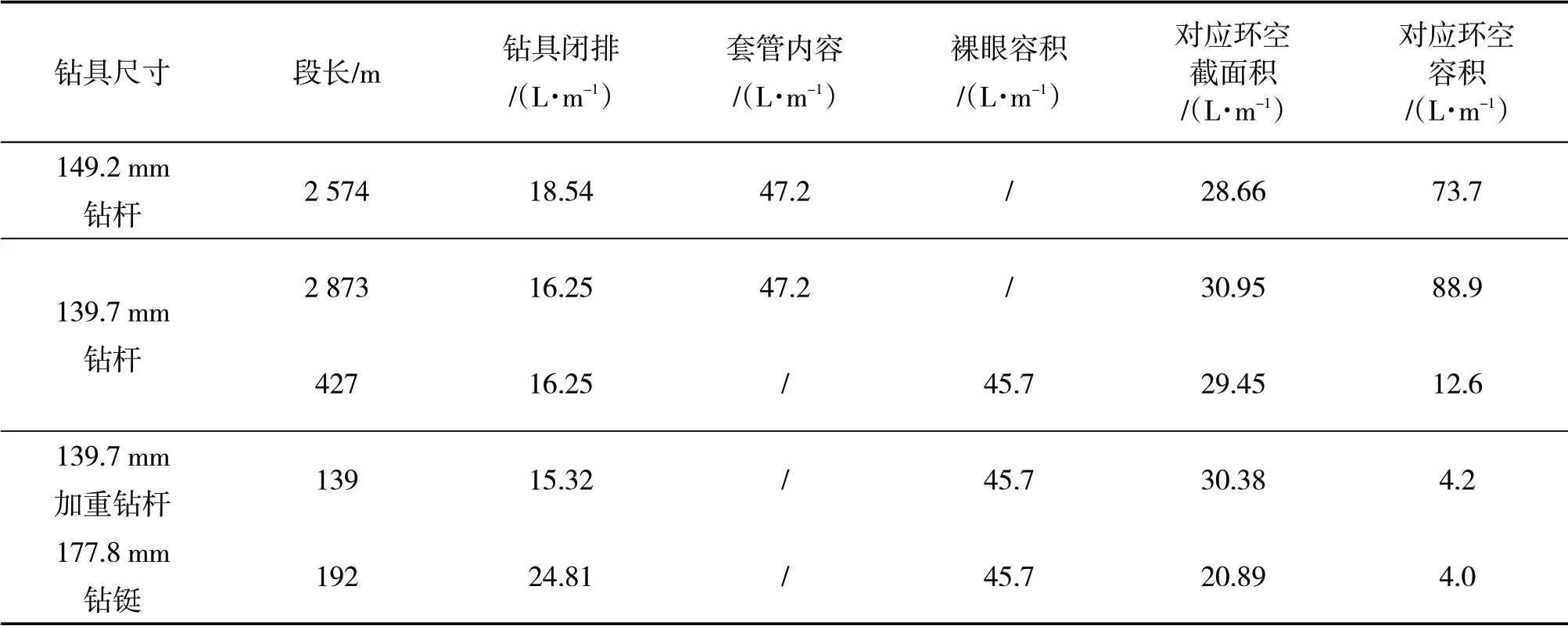

以塔里木油田阿深1号构造上的一口风险探井QT1井为例,该井钻进至井深6 217.37 m,油气层显示层位置5 821 m,钻具组合:241.3 mm钻头+177.8 mm钻铤×17根+柔性短节+177.8 mm随钻震击器+177.8 mm钻铤×3根+139.7 mm加重钻杆×15根+139.7 mm钻杆+149.2 mm钻杆,井身结构为:273.05 mm套管×13.84 mm×5 447 m+241.3mm裸眼×770 m,短起钻完钻头位置5 440 m,开泵时钻头位置6 205 m,静止时间8.2 h,开泵见显示时间1.4 h,开泵见显示总泵冲为7 354冲,缸套直径170 mm,冲程305 mm,泵上水效率95%,泵每冲排量19.7 L,具体数据见表1。

表1 复合钻具与井身结构组合

开泵到见显示时间段内排出钻井液体积为145 m3,大于149.2 mm钻杆×2 574 m段对应环空容积,小于149.2 mm钻杆×2 574 m段对应环空容积与139.7 mm钻杆×2 873 m段对应环空容积之和,因此,开泵前油气界面在139.7 mm钻杆×2 873 m段对应环空之中,根据式(11)求得钻井液顶替高度为4 878 m,从短起钻完钻头位置到开泵时钻头位置的钻具总闭排容积为13.8 m3,小于短起钻完钻头位置到开泵时油气界面位置段对应的环空容积为17.4m3,因此短起钻完下钻时是从油气界面下部下钻,根据式(6)得出钻具排替高度为446 m。

将以上数据代入式(18)得出油气上窜速度为51.7 m/h。而应用迟到时间法,即式(1),计算结果为115.6 m/h。

5 结论

短起钻完不专门静止即下钻测后效的大背景下,传统“迟到时间法”受到泵排量、迟到时间、静止时间等多重因素影响,计算误差较大,以此为根据,评估钻井施工中的井控安全往往不够准确。当计算出的油气上窜速度不满足下步施工井控安全时,现场往往采取循环提密度、起钻至一定高度压重浆帽等措施来抑制油气上窜,不合理的措施可能导致井漏等井下复杂以及漏转溢的井控风险。

修正后的计算方法基于短起下钻油气运移规律,综合考虑了钻具排替、油气相对钻井液的运移、复合钻具与井身结构的组合影响,计算结果更为准确,对现场定性评价油气活跃程度、准确指导钻井安全施工具有重要意义。