固井用油井水泥颗粒干混特性的数值模拟

张宇凡, 李卫东*, 滕霖, 唐骏琪, 陈曦, 黄鑫, 张翰卿

(1.福州大学石油化工学院, 福州 350108; 2.清源创新实验室, 泉州 362801; 3.中石化天然气分公司河南天然 气销售中心, 郑州 450046; 4.国家石油天然气管网集团有限公司华东分公司, 上海 200050)

随着油井开采工艺的发展,深井、复杂井的数量逐渐增多,固井作业对油井水泥的性能要求也在逐步提高,最早的袋装纯水泥已不能满足固井要求,需要采用不同牌号的油井水泥与各种外掺料混合,以提高水泥性能[1-5]。油井水泥与这些外掺料混合的均匀程度成为影响固井工艺质量的重要因素[6]。固井水泥和外掺料的混合最初采用现场湿混的方式,这种方法混合时间长、原料浪费严重、未用完的原料对周围环境污染大[7-8]。因此,干混技术日益得到重视。油井水泥干混装置将多种颗粒进行密闭气力输送,通过混拌罐进行一段时间的气力混合,直至混合均匀[9-10]。混拌罐是油井水泥干混装置的核心设备,各种物料在混拌罐内的喷嘴、气化棒、气化板等气动元件的作用下运动、碰撞、相互掺混,实现均匀混合[11]。

杨海伦[12]采用数值模拟的方法模拟了干混设备中水泥熟料颗粒的混合过程,分析了设备中水泥混合效果的评价方法,得出颗粒粒径差越小,颗粒均化效果越好的结论。王伟[13]采用欧拉-欧拉模型对二维混合室内水泥颗粒均化过程分析,发现颗粒叠放高度与混合室直径比在0.67~1时,颗粒的混合效果较好。这些研究对二维混合室内水泥颗粒均化进行了模拟,但并未考虑到实际生产中还需加入外掺剂,颗粒类型较为单一。Renzo等[14]采用离散单元法,对两种粒径相同但密度不同的固体组成的流化床进行模拟,得到不同气速下两种固体达到的混合程度。Ren等[15]使用三维耦合计算流体力学和离散元方法,研究轴向排列粒子的混合特性。结果表明,混合质量随气体速度的增加而增加,随混合颗粒密度差的增加而降低。张俊强等[16]使用离散单元法模拟研究了流化床内颗粒混合质量的影响因素,发现颗粒弹性系数增大对轴向混合速度的影响大于径向混合速度。目前,对水泥混拌罐内颗粒混合过程的研究还不完善,油井水泥颗粒与外掺料的掺混作业缺少理论支撑,导致实际生产中不同颗粒混合的均匀程度有待提高。为全面探究水泥颗粒与外掺料的混合特性,采用FLUENT软件研究了气速、进气口数量、初始物料分布对混拌罐内油井水泥颗粒与外掺料的混合情况的影响,对指导油井水泥制备,提高油井水泥与外掺料的混合均匀程度有一定的参考价值。

1 模型及模拟方法

1.1 物理模型

如图1所示,混拌罐是一个底部为圆锥状封头,中间为圆柱形,顶部为椭圆封头的罐体。固体颗粒分布在罐的底部,且在底部圆锥部分有两个对称分布、尺寸为960 mm(长)×230 mm(宽)长方形的气化板进气口。进气口有一定角度,物料在上下滚动的同时,可以沿径向翻滚,同时进行扩散、对流以及剪切三种方式的混合[17]。底部的圆锥形封头有利于避免物料聚集在死角,以便顺利将物料输送至下一环节。混拌罐相关参数如表1所示。

1.2 数学模型

1.2.1 气相控制方程

气相质量守恒方程

(1)

式(1)中:t为时间;αg为气体孔隙率;ρg为气体密度;ug为气相的剪切黏度;下标g为气体。

气相动量守恒方程为

αgρgg+αgρg(Fg+Fliff,g+FVm,g)+

(2)

1.2.2 固相控制方程

固相质量守恒方程为

(3)

式(3)中:αsk、ρsk、usk分别为第k相固体的孔隙率、密度、黏度;下标s为固体颗粒;下标k为固体颗粒相组分数。

固体动量守恒方程为

(4)

1.2.3 气固两相作用力

气固两相之间的耦合作用,使用Gidaspow模型[18],气体对颗粒的曳力计算公式为

当αg>0.8时,有

(5)

当αg≤0.8时,有

(ug-vp)Vp

(6)

式中:Fg,s为气体对颗粒的曳力;vp为颗粒速度;Vp为颗粒体积;dp为颗粒直径;C′d为有效曳力系数。

1.3 模拟条件设置

混拌罐中颗粒的混合过程可以看作是一个流化床模型。流化床是一个典型的稠密气固两相反应系统,包含多尺度相间耦合和多物理过程耦合[19]。主要分析气相对固相混合的影响以及固相之间的相互作用。忽略其他附件的影响,对混拌罐内颗粒混合的物理模型进行如下合理简化: ①认为空气相和颗粒相均连续分布;②假设颗粒在混合初始完全分层;③假设颗粒为球形,不考虑颗粒形状、尖锐度对混合的影响。

水泥颗粒与外掺料在混拌罐中的混合属于气固两相流问题。对于气固两相流的数值模拟,主要的方法有欧拉-拉格朗日离散相模型和欧拉-欧拉多相流模型[20-22]。离散相模型是将气体看作连续相,将固体看作一个个颗粒形成的离散相,根据流场变化对颗粒施加的力进行计算,进而解得颗粒的速度,对每个颗粒的轨迹进行跟踪[23-26]。欧拉-欧拉多相流模型是将颗粒相和气相均看作连续相,求解每一相的运动方程,并使用颗粒动力理论描述颗粒的流动[27-30]。体积分数代表颗粒在一定空间内所占体积的比值。拉格朗日离散相模型假设颗粒稀疏,需要颗粒的体积分数在12%以下[31]。在杨海伦模拟水泥粉体气力均化的过程中,设置水泥颗粒的体积分数为40%[12]。参考其模拟过程,设置三种材料颗粒的体积分数为35%,选用欧拉-欧拉多相流模型。

采用FLUENT软件对油井水力和外掺料在混拌罐内的混合情况进行模拟,多相流模型采用SIMPLE算法解决压力和速度耦合的问题,压力求解器采用二阶格式,体积分数求解器则采用一阶迎风格式。设置空气为主相,3种不同的颗粒为副相。设置y轴负方向的重力加速度,大小为9.81 m/s2。计算区域采用非结构化网格进行划分,时间步长0.001 5 s。数值模拟过程采用FLUENT软件中的多相流混合模型,湍流模型采用κ-ε方程(κ为湍动能,ε为耗散率),壁面无滑移。

2 结果与讨论

2.1 气体流速的影响

根据现场数据,使用的材料分为:①锁水剂(钙盐),密度为1 600 kg/m3,粒径为150 μm;②减轻材料,密度为2 300 kg/m3,粒径为315 μm;③油井水泥(A级),密度为3 000 kg/m3,粒径为80 μm。颗粒分层布置,初始情况3种颗粒互相不掺混,通过气力混合。3种颗粒按照颗粒粒径大小顺序进行装填:粒径最小的油井水泥在底层,初始高度为2.1 m,锁水剂钙盐在中间层,初始高度1.2 m;粒径最大的减轻材料颗粒在最上层,初始高度也为1.2 m。每种颗粒初始体积分数均为35%,总高度4.5 m,模拟时长12 s。设置气速为0.1、0.5、1、3 m/s。

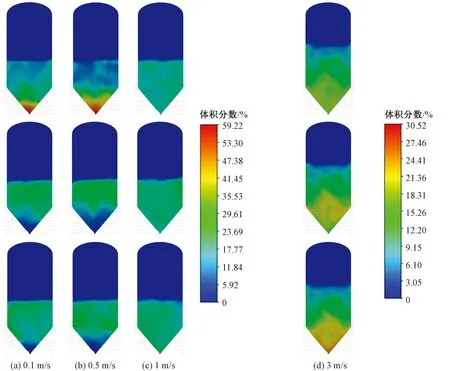

图2给出了油井水泥,锁水剂钙盐,减轻材料分别在为0.1、0.5、1、3 m/s气速条件下混合12 s后的混合情况。由上至下分别为油井水泥、钙盐、减轻材料在混合12 s后的体积分数。由图2可知,经过12 s的混合,气速为0.1 m/s和0.5 m/s时,3种颗粒并未混合均匀。由于油井水泥颗粒密度太大,导致锁水剂钙盐材料和减轻材料分布在水泥材料的上方,混拌罐底部以油井水泥颗粒为主,显然这不能满足实际生产需求。气速提高至1 m/s时,3种颗粒都基本混合均匀,此时3种颗粒的平均体积分数均为约25%。

图2 不同气速条件下颗粒的混合情况Fig.2 Particle mixing at different gas velocities

气速由1 m/s继续提高至3 m/s时,出现部分颗粒悬浮在混拌罐中部的情况。颗粒在中部颗粒的体积分数为10%~15%,而在底部的体积分数在20%,明显高于悬浮在中部的颗粒的体积分数,因此可以确定颗粒在罐中部并未达到最大体积分数。罐最底部减轻材料分布较多,钙盐分布较少,底部颗粒的分布不是很均匀,因此在运往下一环节时,应该去除在罐底部的颗粒。由此可见,继续提高气速不能显著提高颗粒混合的均匀程度。

分析可知,气速对于混合效果有着显著的影响:在气速较低的时候会出现进气口下面的颗粒混合不均匀的现象;气速提高至1 m/s时,3种颗粒基本混合均匀;在气速继续提高时,会出现部分颗粒被吹散在混拌罐中部,罐底部出现少量颗粒混合不均匀的情况,此时颗粒的均匀程度相较于1 m/s的工况没有明显改善。对于本模拟工况而言,气速1 m/s即可比较好地满足生产要求。

2.2 进气口数量的影响

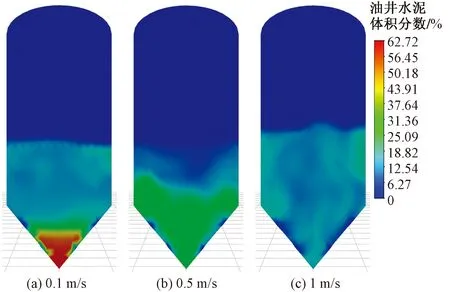

若将进气口增加至4个,在圆锥形封头的另外两个方向增加尺寸同样为960 mm(长)×230 mm(宽)的进气口,模拟时间为12 s,其他模拟条件同上。由2.1节可知,通过一种颗粒的图像即可分析出模拟的均匀程度,因此模拟结果以油井水泥颗粒的分布为例,结果如图3所示。

图3 油井水泥颗粒在四进气口混拌罐的混合情况Fig.3 Mixing of oil well cement particles in four inlet mixing tank

如图3所示,相较于图2中的钙盐颗粒,四进气口混拌罐中的颗粒在低气速下分布同样不太均匀,出现了明显的集中分布的现象。这是由于在进气口尚未进气时,密度最大的油井水泥颗粒置于其他两种颗粒的下方,而进气口在这部分水泥材料上方,混拌罐底部的颗粒受到的扰动不足以使油井水泥颗粒与其他颗粒混合,所以底部几乎仅有油井水泥颗粒的分布。当气流速度升至0.5 m/s时,可以明显看出油井水泥颗粒依然并未混合均匀,仍然集中分布在混拌罐的底部。这是由于钙盐材料的密度较小,在0.5 m/s的气速下无法与其余两种材料混合,而是在另外两种材料的上方集中分布,所以油井水泥颗粒仍会集中在罐底部。当气流速度继续上升至1 m/s时,油井水泥颗粒分布大体均匀,但在进气口处浓度较低,此时的混合情况大体能完全满足生产需要。

由此可知,对于以上3种材料的混合,低气速下两个进气口的混拌罐与四进气口的混拌罐的混合情况都不是很好。两个进气口的混拌罐在气速为0.1、0.5 m/s的情况下会出现油井水泥颗粒集中分布在罐底部的情况,在气速为1 m/s时混合情况较好,3种材料都基本混合均匀。而四进气口的混拌罐气速为0.1 m/s时,罐底部基本同样只有密度最大的油井水泥材料存在,而钙盐颗粒完全没有出现在底部;气速为0.5 m/s时,混拌罐上方仅有钙盐颗粒分布,此时材料也完全没有混合均匀;气速为1 m/s时,3种材料基本混合均匀,但部分地方有材料集中的情况。总体而言,增加进气口数量并不能显著改善罐内混合情况,因此在实际生产中混拌罐设置两个进气口即可。

2.3 材料装填顺序的影响

为探究不同材料装填顺序对混拌罐内颗粒混合情况的影响,改变初始颗粒分层,设置3种材料颗粒的密度、粒径不变,气速设置为1 m/s,模拟时间为12 s,其他设置同上。以油井水泥材料为例观察罐内混合情况的变化。

图4中,减-钙-油表示初始条件下,罐内材料的装填顺序从上至下依次为减轻材料、钙盐颗粒以及油井水泥颗粒,其余类似。由图4可知,自上而下装填顺序为减轻材料、钙盐、油井水泥时,水泥颗粒在混拌罐底部有集中分布的现象。交换钙盐和减轻材料的装填顺序,则水泥颗粒在混拌罐中部的分布较少。这两种装填方式均将密度最大的水泥颗粒置于混拌罐最下方,颗粒的混合情况是6种装填顺序中最差的。其他4种排列混合的均匀程度相差不大,混拌罐内3种颗粒基本混合均匀,油井水泥材料在最上方时,颗粒集中现象略微明显一些。这说明装填顺序不同,其密度、粒径排列不同,致使其混合的均匀程度不同。对于两种混合较差的装填顺序,均是密度最大的油井水泥颗粒布置在罐的最底部。但是从图4可以看出,密度由大到小排列的方式,即装填顺序为油井水泥-减轻材料-钙盐时,其混合程度也并不完全均匀。由此可知,密度会影响颗粒的混合均匀程度,但密度不是唯一的因素,颗粒的粒径、形状等等其他因素的不同也可能对混合有影响。初始装填材料时,密度最大的水泥颗粒不应装填于最底层。因此,自上而下采用钙盐、油井水泥、减轻材料的装填顺序较为适宜。

图4 不同初始装填顺序条件下的颗粒混合情况Fig.4 Particle mixing under different initial loading sequences

图5 水泥颗粒粒径对混合情况的影响Fig.5 Effect of cement particle size on mixing

2.4 颗粒粒径的影响

为探究颗粒粒径对混合情况的影响,保持锁水剂钙盐以及减轻材料的粒径、密度等物理性质不变,仅改变A级油井水泥颗粒的粒径,观察其混合状况的变化。设置进气口数量为两个,水泥颗粒密度为3 000 kg/m3,粒径分别为80、200、400 μm,初始时颗粒按粒径由大到小自上而下分布,气速设置为1 m/s,其他设置同上。

由图5可以看出,不同粒径的水泥颗粒在气流速度为1 m/s的条件下经过12 s的混合后,均有一定程度的颗粒集中现象。粒径为80 μm的水泥颗粒有一部分集中分布在罐底部,粒径为200 μm的水泥颗粒在靠上方的位置集中分布,而粒径为400 μm的颗粒在混拌罐的中部和底部都有颗粒集中的现象,3种粒径水泥颗粒的最大体积分数均为35%左右。由图2可知,混合均匀时颗粒的体积分数约在25%。因此,3种粒径颗粒的集中分布现象在可接受范围内。对比3种情况可以发现,粒径不同的水泥颗粒混合程度几乎没有差别。由此可以得出结论:在一定范围内改变颗粒的粒径并不能显著改善混合情况。

2.5 颗粒密度的影响

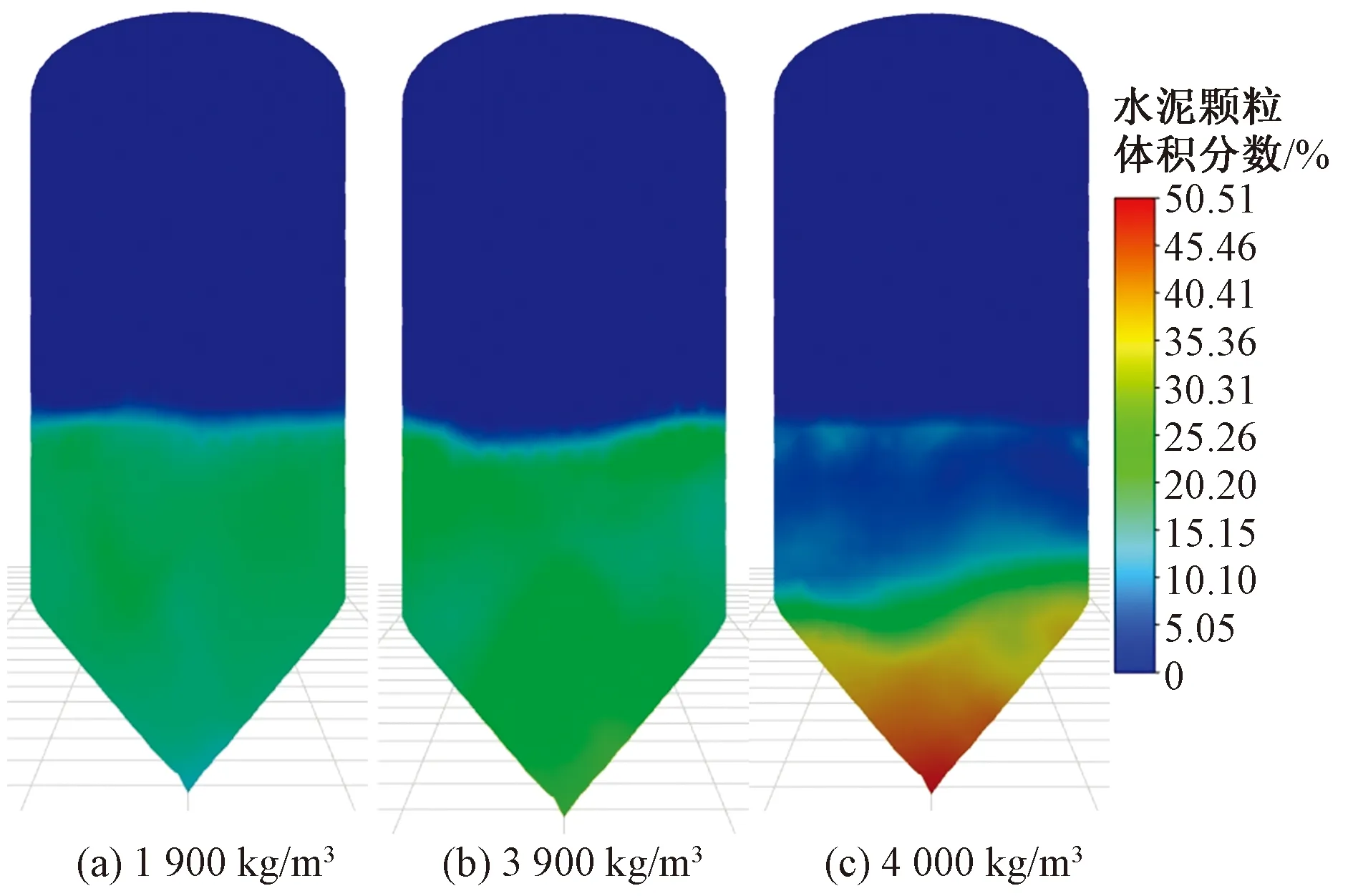

保持锁水剂钙盐和减轻材料的粒径、密度不变,设置水泥颗粒粒径为80 μm,密度分别为1 900、3 000、4 000 kg/m3,以探究颗粒密度对混合情况的影响。初始条件下,颗粒按粒径由大到小沿混拌罐自上而下分布,即水泥颗粒在最下方分布,钙盐颗粒在中间层,减轻材料在其他两种颗粒的上方。气速设置为1 m/s,其他设置同上。

从图6中可以看出,密度为4 000 kg/m3的水泥颗粒非常集中地分布在混拌罐底部,而密度较小的两种水泥颗粒已经基本混合均匀。由此可知,混合时颗粒的密度相差太大时,会导致密度最大的颗粒沉积在混拌罐的底部,导致混合不均匀;而三种材料的密度相差不是很大的情况时,例如本案例中使用的1 900 kg/m3及3 000 kg/m3的油井水泥颗粒,与钙盐颗粒(密度为1 600 kg/m3)、减轻材料颗粒(密度为2 300 kg/m3)的密度差距相对较小,混合程度就更为均匀。由此可知,使用密度更为接近的颗粒可以在一定程度上改善颗粒的混合情况,因此,在实际生产中应尽量减小不同材料的密度差,选择密度相近的材料进行混合。

图6 水泥颗粒密度对混合情况的影响Fig.6 Effect of cement particle density on mixing

3 结论

固井水泥与外掺料和添加剂的均匀混合是影响固井水泥质量的重要因素。采用FLUENT软件模拟了不同条件下混拌罐中油井水泥颗粒的混合情况,得出以下结论。

(1)气速较低时,由于油井水泥颗粒的密度最大,混拌罐底部仅有油井水泥颗粒集中分布;气速提高至1 m/s时,颗粒混合的情况较好;气速较高时,气流会使颗粒悬浮在混拌罐中间,但罐底部的颗粒会出现局部集中的现象,需要排除这部分材料。对于本次的模拟工况,气速为1 m/s最为适宜。

(2)增加进气口数量在低气速时仍不能满足生产要求,提高气速后也不能显著改善罐内混合情况,因此在实际生产中混拌罐设置两个进气口即可。

(3)初始装填的顺序对颗粒的混合情况有一定影响,装填时应避免将密度最大的颗粒置于最底层。对于本模拟工况,自上而下采用钙盐、油井水泥、减轻材料的装填顺序较为适宜。

(4)颗粒的物性对混合结果有一定影响,其中影响较大的是密度。混合时选择密度相近的颗粒可以提高混合的效率与混合的均匀程度,颗粒的粒径对混合的均匀程度影响较小。