雁行双裂隙类砂岩加载条件下裂纹扩展演化规律研究

郑远龙, 肖桃李*, 折海成,2, 章德超

(1.长江大学城市建设学院, 荆州 434023; 2.陕西省油气井及储层渗流与岩石力学重点实验室, 西安 710065)

自然界中岩体内部裂隙缺陷分布不一,但在土木水利、隧道、采矿等大型工程中多以岩体为工程介质,通常涉及到裂隙岩体内部新生裂纹的产生、扩展及贯通,降低了岩体的稳定性,易引发工程事故。因此,开展对裂隙岩体在外力作用下裂纹产生、扩展及破坏模式的研究,可为实际工程建设提供必要的指导依据。

在裂隙岩体研究方面,中外学者通过不同的试验方法进行研究,获得了诸多成果。在室内物理试验方面,Bobet等[1]对双裂隙类岩石试样进行单轴压缩试验,概括出了5种裂纹贯通模式。靳瑾等[2]制作含雁行裂隙类岩石试样进行单轴压缩试验,结果表明岩桥贯通模式主要受岩桥倾角影响。张平等[3]对含雁行裂隙类砂岩进行单轴压缩试验,发现岩桥破坏模式有张拉破坏、拉剪复合破坏和剪切破坏3种。庄贤鹏等[4]对含雁行裂隙红砂岩试样进行单轴循环加卸载试验,发现了岩桥倾角小于45°时,岩桥未贯通,岩桥倾角大于75°时,岩桥发生贯通。朱维申等[5]对含闭合雁行裂隙类花岗岩试样进行双轴压缩试验,发现岩桥间贯通破坏模式有剪切破坏、拉剪复合破坏和翼裂纹扩展破坏3种。肖桃李等[6]对含雁行裂隙类大理岩试样进行三轴压缩试验,研究发现试样的宏观破裂迹线是由3种裂纹组成和4种裂隙间贯通模式。在室内物理试验得到必要的力学参数的基础上,已有学者结合数值模拟软件进行研究。田茂祥等[7]、黄彦华等[8]采用PFC分别开展含雁行裂隙砂岩的单轴压缩试验、三轴压缩试验,发现随岩桥倾角的增加,岩桥区域由间接贯通转变为直接贯通。张志强等[9]对含雁行裂隙类岩石进行数值模拟试验,结合拉、剪应力极值线,揭示了当岩桥倾角为90°时,随裂隙倾角的增大,试样出现3种破坏模式及3种裂纹引起的岩桥贯通。张恒等[10]、李凡等[11]对含雁行裂隙岩样进行数值模拟试验,发现岩桥倾角增加时,岩桥贯通模式由复合型贯通过渡到拉伸型贯通。Yang等[12]制作含雁行裂隙砂岩试样进行单轴压缩试验,辅以摄影监测技术和PFC,分析了裂纹演化过程及机理。Tian等[13]制作含雁行裂隙花岗岩试样进行单轴压缩试验,采用数字图像相关(digital image correlation,DIC)系统观测裂纹起裂、发展、闭合,结合PFC,分析了岩桥倾角对裂纹起裂角度的影响。

现有研究主要集中于裂隙试样的宏观破坏模式及数值模拟方面的研究,而监测裂纹产生、扩展手段较单一,所获得信息有限。鉴于此,以含雁行裂隙类砂岩试样为研究对象,进行单轴压缩试验,结合DIC技术,重现加载过程中试样表面的位移和应变变化,研究不同裂隙倾角和岩桥倾角对试样裂纹扩展演化规律的影响。

1 试样研究

1.1 试样制备

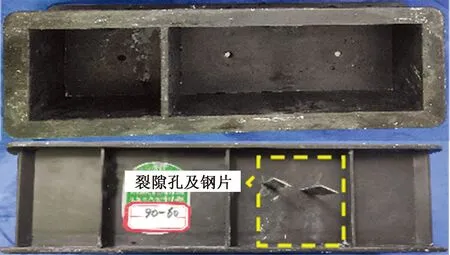

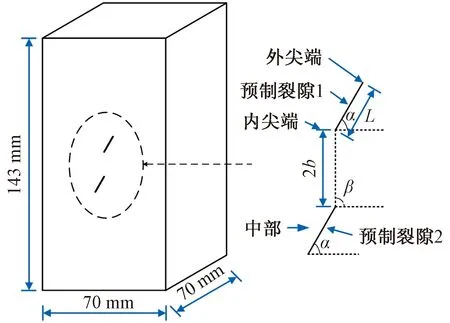

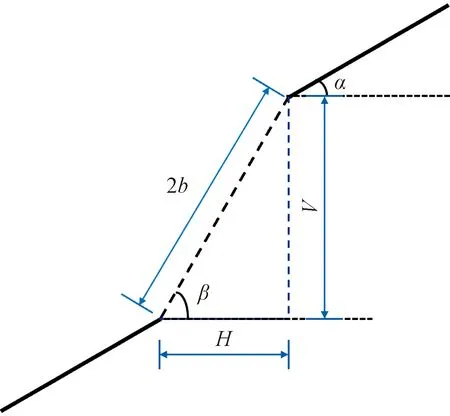

为减少试样的差异性,试验中采用适当的材料配合比制备类砂岩试样,其质量配合比为32.5R普通硅酸盐水泥∶砂∶水∶减水剂∶消泡剂=1∶0.8∶0.28∶0.002∶0.003。试样模具采用三联ABS塑料模具,如图1所示,去除中间隔板,试样尺寸为 70 mm(长)×70 mm(宽)×143 mm(高),通过在模具两侧贴上裂隙定位图,便于裂隙的定位与开孔。试样中两条裂隙长度L=10 mm,岩桥长度2b=14 mm,裂隙宽度为1 mm,裂隙倾角用α表示,岩桥倾角用β表示,含雁行裂隙试样几何分布示意图,如图2所示。类砂岩试样与白砂岩的宏观力学特性基本相似,如表1所示,试样可归结为类砂岩材料。部分制成试样,如图3所示。

黄色虚线为裂隙孔及钢片位置图1 实验模具Fig.1 Experimental mold

图2 含雁行裂隙试样几何分布示意图Fig.2 Geometry parameters of model specimen containing two non-coplanar fissures

表1 类砂岩试样与白砂岩的力学性质对比

图3 部分试样Fig.3 Part of the specimen

1.2 试验设备

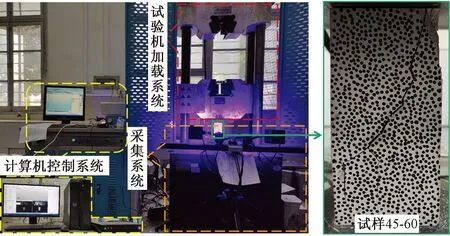

主要试验设备由加载系统和DIC系统组成,如图4所示,其中,加载系统由WAW-1000B微机控制电液伺服万能试验机和数据采集系统组成,DIC系统由测量系统与DIC软件组成。试验中,压力机加载速率为0.2 mm/min,测量系统进行实时拍摄。

图4 试验设备Fig.4 Test equipment

1.3 试验方案

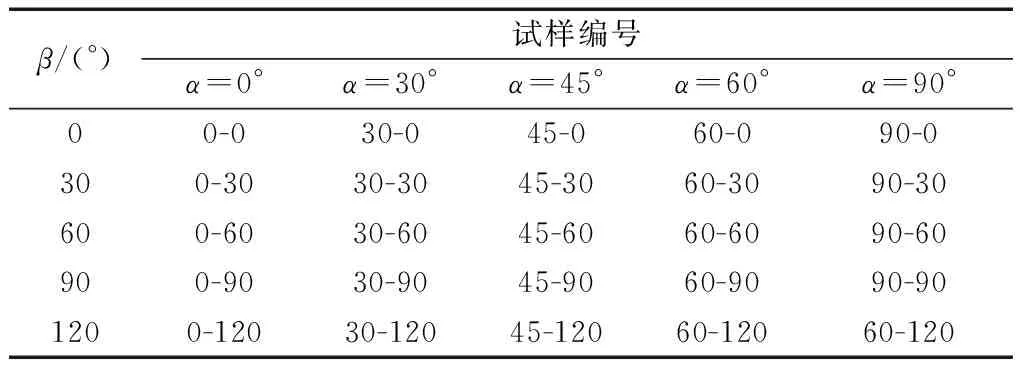

试验方案以裂隙倾角和岩桥倾角作为变量,来考察这二者对岩石试样裂纹扩展及破坏的影响,方案将α取值为0°、30°、45°、60°、90°,β取值为0°、30°、60°、90°、120°,且试样编号命名为α-β,则试验方案及试样编号,如表2所示。

表2 试验方案及试样编号

2 试验结果分析

2.1 试样变形和裂纹扩展分析

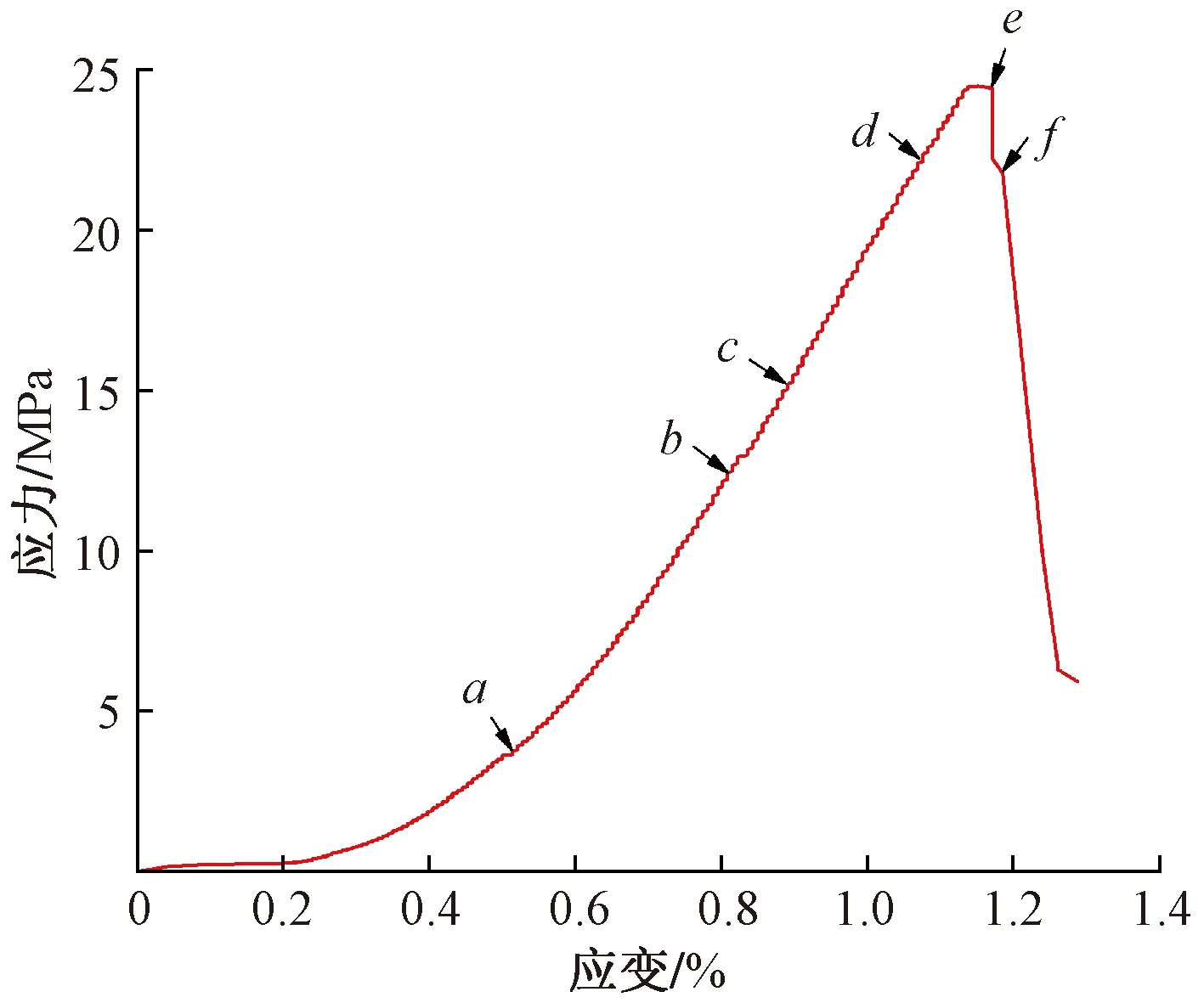

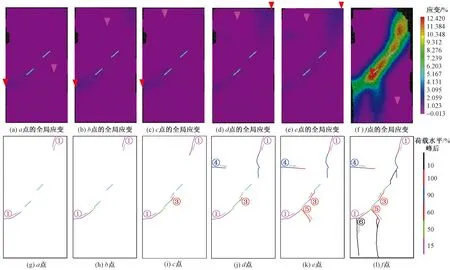

采用DIC技术获取加载过程中试样表面的全局位移云图和主应变云图,发现试样表面裂纹产生、扩展、破坏在全局位移云图和主应变云图上的变化特点基本一致,限于篇幅,以编号45-60试样为例,由图5可知,列举荷载水平为15%、50%、60%、90%、100%、峰后10%进行分析,分别对应应力-应变曲线中的a~f点。

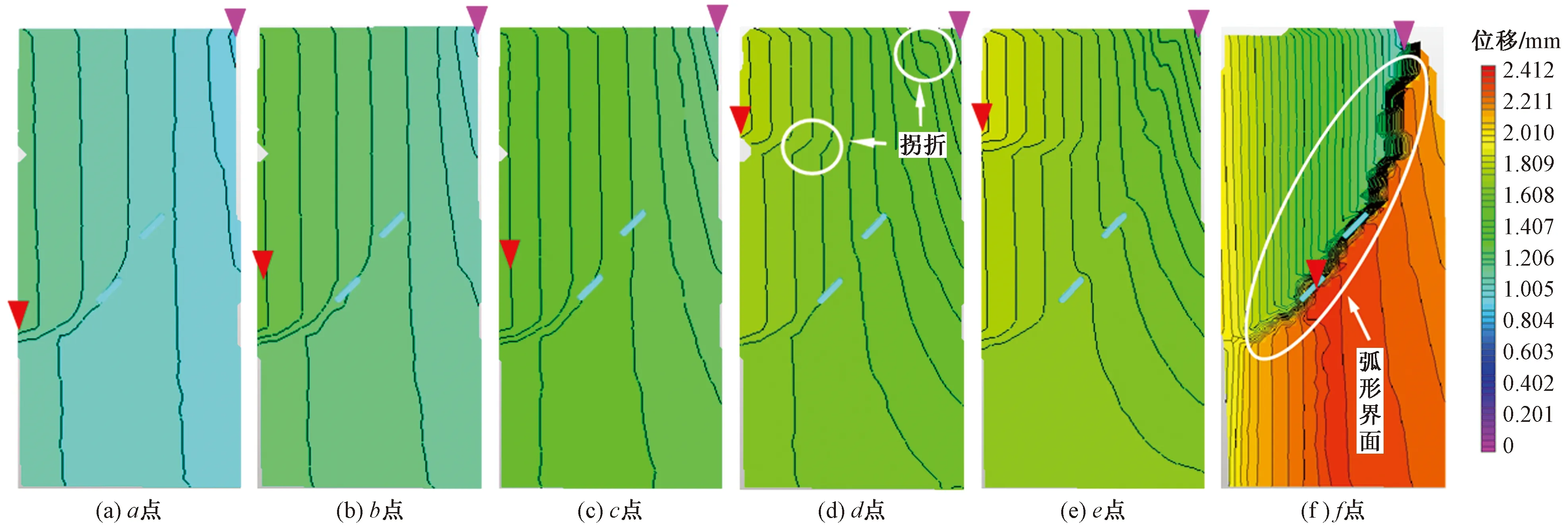

图6为试样45-60在加载过程中x方向(垂直加载方向)的全局位移云图,由图6可知,在加载初期,位移云图整体呈水平条带状分布,位移值从上到下减小,有位移带出现“拐折”现象,向两预制裂隙外尖端拐折,如图6(a) 所示;随加载的进行,位移值相应增大,位移带逐渐加密且拐折现象增多,局部形成一近似“弧形界面”,如图6(e)所示,在弧形界面的上方呈负位移区,下方呈正位移区,说明界面上方的试样向左剥离,界面下方的试样向右剥离,在裂隙2外尖端外出现两个“竖直界面”,如图6(f) 所示。

图7为试样45-60在加载过程中y方向(平行加载方向)的全局位移云图,由图7可知,在加载初期,位移云图整体呈竖向条带状分布,位移值从左往右减小,左侧位移带呈弧形收敛至裂隙2外尖端附近,如图7(a)所示;随加载的进行,位移值随之增大,多条位移带转向试样边界收敛,整体上呈现出由近似“八”型逐渐变为“弧形界面”,如图7(e)、图7(f)所示,且弧形界面下方的位移值大于上方的位移值,与文献[15]的结论一致。

在DIC系统获取全局位移云图的基础上,结合第二强度理论,即当试样某点的最大伸长线应变达到材料的极限应变,材料就会发生脆性断裂,可较好地解释岩石、混凝土等脆性材料在单向压缩时沿纵向开裂的脆断现象。根据表1的力学参数,可求出临界线应变εlim=σb/E=0.108%[16],其中,σb为抗拉强度,E为弹性模量,通过主应变云图对试样表面细宏观裂纹扩展进行捕捉、跟踪。模拟试样45-60裂纹扩展演化过程如图8所示。

图5 试样45-60应力-应变曲线Fig.5 Stress-strain curve of specimen 45-60

图6 试样45-60的x方向全局位移云图Fig.6 The x-direction global displacement cloud map of specimen 45-60

图7 试样45-60的y方向全局位移云图Fig.7 The y-direction global displacement cloud map of specimen 45-60

由图8可知,在主应变云图中局部突变区域往往是试样裂纹产生或扩展的区域。在加载初期时,即当试验应力-应变曲线达到a点时,试样左侧中部及右上端表面产生了远场裂纹①,并分别向两预制裂隙外尖端扩展;在加载中期时,即在b、c点时,两条裂纹①继续扩展,其中,试样左侧的裂纹①与裂隙2发生贯通,随即次生倾斜裂纹③在裂隙2内尖端产生,向裂隙1内尖端扩展;在加载后期时,即在d、e点时,试样表面左上侧出现远场裂纹④,但深度极浅,对试样破坏无显著影响,试样右上端的裂纹①继续向下方扩展,很快岩桥区域形成由裂纹③直接贯通的破坏,且在试样左侧裂纹①的基础上产生了张拉裂纹⑤;在f点之前,伴随着破裂声,应力发生跌落,试样表现为已有的裂纹宽度继续加宽,极短时间内,张拉裂纹⑥亦产生,试样整体呈现张拉-剪切复合破坏,试样实际破坏图如图4所示。

图8(g)~图8(l)分别对应图5应力-应变曲线上a~f点的裂纹产生或扩展图;①~⑥为裂纹在不同荷载水平产生的次序; 箭头表示裂纹扩展方向图8 试样45-60裂纹扩展演化规律Fig.8 The evolution law of crack propagation in specimen 45-60

结合图6、图7可知,当全局位移云图中位移带出现拐折或局部界面化现象时,相应地,主应变云图出现突变区及其扩张、延伸,预示着裂纹的产生及其扩展。图8(l)既是试样裂纹扩展图,也是试样破坏图,说明了试样裂纹扩展演化全过程和破坏模式。

2.2 含雁行裂隙试样的裂纹扩展与破坏规律

裂纹扩展图(破坏图)可用来分析试样在单轴压缩试验过程中裂纹扩展和破坏,下文采用试样破坏图进一步探讨试样随裂隙倾角和岩桥倾角变化的裂纹扩展和破坏特征,如图9所示。

2.2.1 试样裂纹扩展和破坏随裂隙倾角的变化规律

由图9可知,在加载初期时,裂纹①均是从试样边界处产生,其主要是由试样端部效应或上下端面平整度不够所致;在加载中期时,大部分裂纹②、③仍在试样边界处产生扩展;在加载后期时,大部分裂纹④、⑤、⑥是从裂隙尖端处开始产生,并向试样上下端面扩展。试样尖端产生的裂纹扩展路径呈现为:以两裂隙外尖端连线形成一个“界面”,裂隙尖端在上半区的裂纹向上端面扩展,在下半区的裂纹向下端面扩展,并存在部分裂纹的扩展会受到试样表面气泡凹陷影响而发生拐折,与图6、图7位移变化是相符的。在加载初期及中期时,试样表面裂纹处于产生、扩展阶段,呈现为:产生裂纹数量少,且扩展速率较为缓慢;而在加载后期时,试样表面产生的裂纹数量明显增加,且扩展时间短,速率快,特别裂纹⑥数量有突增现象,表明试样已经破坏,其与应力-应变曲线上表现为应力“突变”对应。但在α=45°时,裂纹扩展出现少量裂纹⑥,表明该组试样破坏较快,且其峰值强度是低于其他试样,与文献[17]的结论相似,当裂隙倾角α=45°时试样的峰值强度最低。随α的增加,试样表面产生裂纹数量呈现出先减少再增加后减少的变化规律。该规律受其破坏机理影响,具体表现为:当α=0°、30°时,试样表面产生的裂纹主要为张拉裂纹,试样破坏模式为张拉破坏,其原因是此时裂隙尖端的有效剪应力较小,而张拉应力作用更显著,产生的裂纹以张拉裂纹为主;当α=45°、60°时,试样表面产生的裂纹既有张拉裂纹,又有剪切裂纹,试样破坏模式为张拉-剪切复合破坏,随α的增加,裂隙尖端的有效剪应力也增大,更易产生剪切裂纹,形成一剪切滑移面,与试样单轴压缩的剪切破裂角45°+φ/2基本一致(φ为岩石的内摩擦角);当α=90°时,裂隙在试样中部呈竖向分布,裂隙尖端应力集中现象显著,出现试样边界处的张拉裂纹与裂隙尖端产生的裂纹形成试样上下端面贯通的张拉破坏。

2.2.2 试样裂纹扩展和破坏随岩桥倾角的变化规律

由图9可知,岩桥倾角对试样表面裂纹产生和扩展的影响与裂隙倾角基本一致。随β的增加,试样表面产生裂纹数量呈现出先减少后增加的变化规律,试样破坏模式呈现出由张拉破坏向张拉-剪切复合破坏转变,其破坏机理表现为:当β=0°、30°时,试样表面产生的裂纹主要为张拉裂纹,试样破坏模式为张拉破坏;当β=60°、90°、120°时,试样表面产生的剪切裂纹增多,呈现出张拉-剪切复合破坏模式。

2.2.3 岩桥贯通随岩桥倾角的变化规律

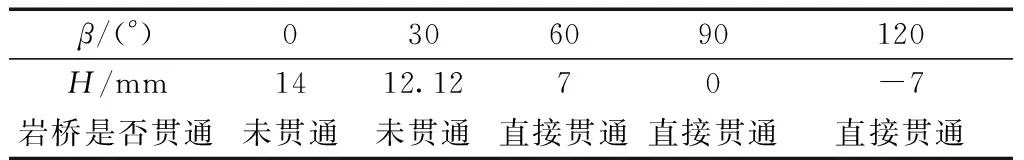

试验方案所设定的岩桥长度均为2b=14 mm,岩桥在水平方向的投影长度随岩桥倾角变化,如表3 所示,示意图如图10所示。

由图10、表3可知,在不同岩桥倾角下,岩桥是否贯通,及贯通模式与其水平投影长度有直接关系。具体表现为:在β=0°、30°时,岩桥水平投影长度较长,分别为14、12.12 mm,且表面产生的裂纹主要为张拉裂纹,向最大主应力方向扩展,试样破坏时岩桥未出现贯通,呈现出张拉破坏。在β=60°、90°时,岩桥水平投影长度减小,分别为7、0 mm,试样表面既有张拉裂纹,又有切裂纹,试样破坏时岩桥均出现由一条张拉裂纹或剪切裂纹引起的直接贯通,试样主要呈现出张拉-剪切复合破坏。在β=120°时,岩桥水平投影长度为-7 mm,除α=90°,两裂隙间存在一定叠合长度,裂纹扩展路径与β=60°相似,但试样破坏时岩桥均出现两条裂纹引起的直接贯通,试样发生由张拉裂纹和剪切裂纹形成的张拉-剪切复合破坏。

①~⑥表示裂纹在不同荷载水平产生的次序;箭头表示裂纹扩展方向图9 试样裂纹扩展图(破坏图)随裂隙倾角和岩桥倾角变化规律Fig.9 The variation law of the specimen crack growth diagram (failure diagram) with the fissure angle and the ligament angle

表3 岩桥的水平投影长度

V为竖向长度图10 岩桥长度投影Fig.10 Projection of rock bridge length

3 结论

(1)通过DIC系统可重现试样在加载过程中的全局位移云图和主应变云图,能够捕捉裂纹产生位置,监测裂纹扩展及破坏过程。裂纹产生及扩展过程表现为:在加载初期,裂纹先从试样边界处产生,向试样中心扩展,随加载至中、后期,裂纹开始从裂隙尖端处产生,向试样上下端面扩展。

(2)随裂隙倾角的增加,裂纹数量呈现出先减小再增大后减小的变化趋势;当裂隙倾角为0°、30°、90°时,试样呈现出以张拉裂纹为主的张拉破坏,当裂隙倾角为45°、60°时,试样表面产生的剪切裂纹比重增大,试样呈现出张拉-剪切复合破坏。随岩桥倾角的增加,裂纹数量呈现出先减小后增大的变化趋势,当岩桥倾角小于30°时,试样呈现出以张拉裂纹为主的张拉破坏,当岩桥倾角大于30°,试样表面既有张拉裂纹,又有剪切裂纹,试样呈现出张拉-剪切复合破坏。

(3)岩桥倾角影响着岩桥的水平投影长度,岩桥水平投影长度决定了岩桥贯通模式,即在岩桥倾角为0°、30°时,水平投影较长,试样破坏时岩桥未贯通;当岩桥倾角为60°、90°时,其水平投影为7 mm和0 mm,试样破坏时岩桥出现直接贯通,发生一处贯通,当岩桥倾角为120°时,其水平投影为-7 mm,两裂隙间存在一定叠合长度,试样破坏时岩桥出现直接贯通,发生两处贯通。