双金属氧化物Co3AlOx催化糠醛加氢制备糠醇

姜 伟,辛 颖,巩明月,王伟众,王东军,孙 勇

(1.中国石油石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714;2.厦门大学 能源学院;福建省生物质清洁高值化技术工程研究中心;厦门市生物质清洁高值化利用重点实验室,福建 厦门 361102)

糠醇在化学工业中应用广泛,是合成呋喃树脂的重要单体,也可用作环氧树脂的非反应性稀释剂、酚醛和脲醛树脂的改性剂。糠醇主要是在催化剂作用下,由糠醛的羰基选择性加氢制备的,催化剂包括贵金属如Pt、Pd、Ru和Ir等[1-2],非贵金属包括Cu和Ni等。对于贵金属如Ru基和Ir基催化剂,通过优化载体与活性金属的相互作用[3-4],可表现出较好的催化活性和糠醇选择性,反应条件相对温和(T≤90 ℃,P<3 MPa)。非贵金属催化剂活性偏低,反应条件相对较高(T≥200 ℃,P≥3 MPa),其中Ni基催化剂常用于加氢反应[5],但糠醇选择性低,在引入亲氧性添加剂(Sn,Cu,Co或Fe)或碱性添加剂(碱金属和碱土金属)后可显著提高糠醇选择性[6-7]。然而,由于流失、炭沉积和活性相变等影响,Ni基催化剂的循环活性不佳。Cu基催化剂活性相对较低,通常需要较高的温度和压力才能实现较好的催化性能,气相加氢时为130~220 ℃和0.1 MPa,液相加氢时为110~220 ℃和0.1~12 MPa[8-9],而高温容易导致催化剂烧结失活。通过制备高度分散的Co纳米颗粒催化剂或通过添加金属添加剂(如Al和Ca)[10],可适当提高Co基催化剂的活性,降低反应温度。除钴系催化剂外,NiB非晶态钴系催化剂在糠醛的氢化还原中常有应用[11],但热稳定性欠佳。通过负载Co可有效改善催化剂的热稳定性,同时也可提高Co催化剂的分散性。硅基和铝基氧化物因稳定性好,常用作催化剂载体,本研究通过尿素水解法制备负载型Co3AlOx催化剂,探讨其催化糠醛加氢制备糠醇的性能,以期为后续规模化生产糠醇提供基础数据及思路。

1 材料与方法

1.1 药品和仪器

糠醛(FFR)、糠醇(FFA)、硝酸钴、硝酸铝等主要试剂均为分析纯,由Sigma上海有限公司提供。Rigaku Ultima IV型X射线衍射(XRD)仪,荷兰Panalytical公司;ASAP 2020 HD88型物理吸附仪、Micromeritics AutoChem II化学吸附分析仪、PHI 5700 X射线光电子能谱(XPS),美国Micromeritics公司;JEM-2100高分辨率透射电子显微镜(TEM),日本Hitachi公司;GC Agilent 7890型气相色谱(GC)仪,美国Agilent公司;Thermo Trace 1300 & ISQ LT气相色谱-质谱联用(GC-MS)仪,美国Thermo公司。

1.2 催化剂制备

采用尿素水解法[12]制备一系列的CoAl催化剂。按照不同物质的量比称取一定质量的Co(NO3)2·6H2O、Al2(NO3)3·9H2O和过量的尿素,溶解于50 mL的去离子水中。将混合溶液于120 ℃下加热4 h,反应结束后取出混合物进行过滤获得凝胶状的沉淀物。使用去离子水多次洗涤直至滤液呈中性,将滤饼置于100 ℃的烘箱中干燥12 h,取出固体用研钵将其充分研磨成粉末,再放入马弗炉于500 ℃下煅烧4 h(记为还原前样品),然后转移至管式炉在混合气流(10% H2/N2)中于600 ℃下还原4 h(记为CoxAlOy),待降至室温后取出催化剂,并保存在干燥器中备用。

1.3 糠醛的催化加氢

所有FFR催化加氢制备FFA的反应,皆是在50 mL Parr釜(500 r/min)中进行。往釜内加入0.3 g FFR,20 mL 1,4-二氧杂环己烷(二氧六环),0.12 g固体催化剂,然后将反应釜密封,选择合适的N2压力,将其通入反应釜中,对釜内空气进行吹扫,在3~5次后便可以将空气排除干净。之后向反应釜内通H2,保持2 MPa的压强后对反应釜进行检漏操作,确保反应釜密封完好,而后开始对反应釜加热,待温度达到120 ℃后开始计时,反应3 h后,将反应釜关闭并取出,等待其冷却,收集釜内的气体和液体产物用于后续分析,对实验结果进行记录。而后从反应液中回收催化剂,并将其真空干燥处理以用于催化剂检测和重复试验。

1.4 催化剂表征及产物分析

催化剂的晶体结构分析在XRD上进行;催化剂的表面结构分析在ASAP 2020 HD88型物理吸附仪上进行;催化剂的表面形貌采用JEM-2100高分辨率TEM进行观察;催化剂的表面酸碱性使用Micromeritics AutoChem II化学吸附分析仪进行分析;催化剂表面元素状态采用PHI 5700 XPS进行分析;产物通过Agilent 7890型GC仪对反应混合溶液中的相关组分进行定量分析,并采用Thermo Trace 1300 & ISQ LT型GC-MS仪对反应中的气体组分进行定性分析。

2 结果与讨论

2.1 催化剂筛选

通过改变Co/Al元素物质的量比制备了一系列催化剂,并考察了其对FFR催化加氢制备FFA的影响,结果如表1所示。由表1可知,催化剂活性随Co/Al物质的量比的变化而发生改变,很明显,当Co比例偏低或偏高时,FFA的选择性偏低,得率低于90%,特别是高Co/Al物质的量比时,部分产物过度还原为甲基呋喃(MF);而当Co/Al比值为3时,FFA的得率最高(96.25%)。结果说明:低Co含量会造成催化剂加氢催化活性不足,与FFR转化率高,而FFA选择性差的实验现象相符;而随Co含量的增加,催化效果明显提升;但高Co/Al比通常会造成催化活性中心Co的分散性降低,导致催化效率降低,这与FFR转化率显著降低,过度加氢生成MF的实验结果吻合。经过对不同Co/Al比催化剂筛选,选定Co3lOx进行后续探究。

表1 不同Co/Al比例催化剂催化糠醛转化1)

2.2 催化剂表征

2.2.1催化剂组成分析 作为参照,按照1.2节方法制备了Co催化剂,焙烧处理后Co催化剂记为还原前Co(在马弗炉中煅烧得到的催化剂),还原后记为Co(管式炉还原得到的催化剂),另外对于Co-Al催化剂,焙烧后的催化剂记为还原前Co3lOx,还原后记为Co3lOx,催化剂的XRD谱图如图1所示。从还原前Co(500 ℃空气氛围焙烧)的谱图中看到,在2θ≈19.10°、31.48°、37.04°、38.78°、45.02°、55.88°、59.58°和65.45°处出现了对应于Co3O4的特征衍射峰,而还原后(600 ℃ H2氛围),在2θ≈44.38°、51.61°和76.00°处出现了对应于单质Co的特征衍射峰[1]。而还原前Co3lOx对应的特征峰峰宽明显变大,说明Al元素的引入影响了催化剂的结晶,使晶粒尺寸变小。而在Co3AlOx图谱中,2θ≈19.07°、31.35°、36.90°、38.54°、44.83°、55.71°、59.34°和 65.27°处出现特征明显的衍射峰,对应于岩盐型相(常见于CoAl2O4、Co3O4和Co2O3)和尖晶石相的晶相特征[13],其结构组成需进一步的验证。

a.还原前Co3AlOx pre-reductive Co3AlOx; b.Co3AlOx; c.还原前Co pre-reductive Co; d.Co

Co3lOx催化剂的TEM分析如图2所示,催化剂呈现均匀的颗粒状结构,其晶格宽度为0.24 nm,与CoAl2O4物相的311晶面相符[2],这说明Co3lOx中存在CoAl2O4物相。

图2 Co3AlO催化剂的TEM(a)及衍射图(b)

进一步对Co3AlOx进行了XPS分析(图3),Co2p的结合能出现在803.18 eV(Co2O3)、796.73 eV(CoAl2O4)、786.43 eV(Co2O3)和780.88 eV(CoAl2O4)处,与Co2O3、CoAl2O4相对应,说明Co并未被完全还原,与标准电子结合能[14-15],即CoAl2O4797.3 eV、Co2O3804.8 eV、Co2O3787.60 eV和CoAl2O4781.1 eV对比,其电子结合能均向低场偏移。位于74.08 eV的电子结合能对应于Al2p,与CoAl2O473.60 eV标准电子结合能对比[16-18],电子结合能向高场偏移;O1s的电子结合能则位于531.03 eV处,对应于CoAl2O4531.00 eV中O1s[15,19]。XPS分析结果进一步证实Co3AlOx催化剂中Co和Al元素之间存在相互作用,且以CoAl2O4和Co2O3的混合相态存在。

图3 Co3AlOx催化剂的XPS总谱(a)及Co2p(b)、Al2p(c)、O1s(d)的分峰结果

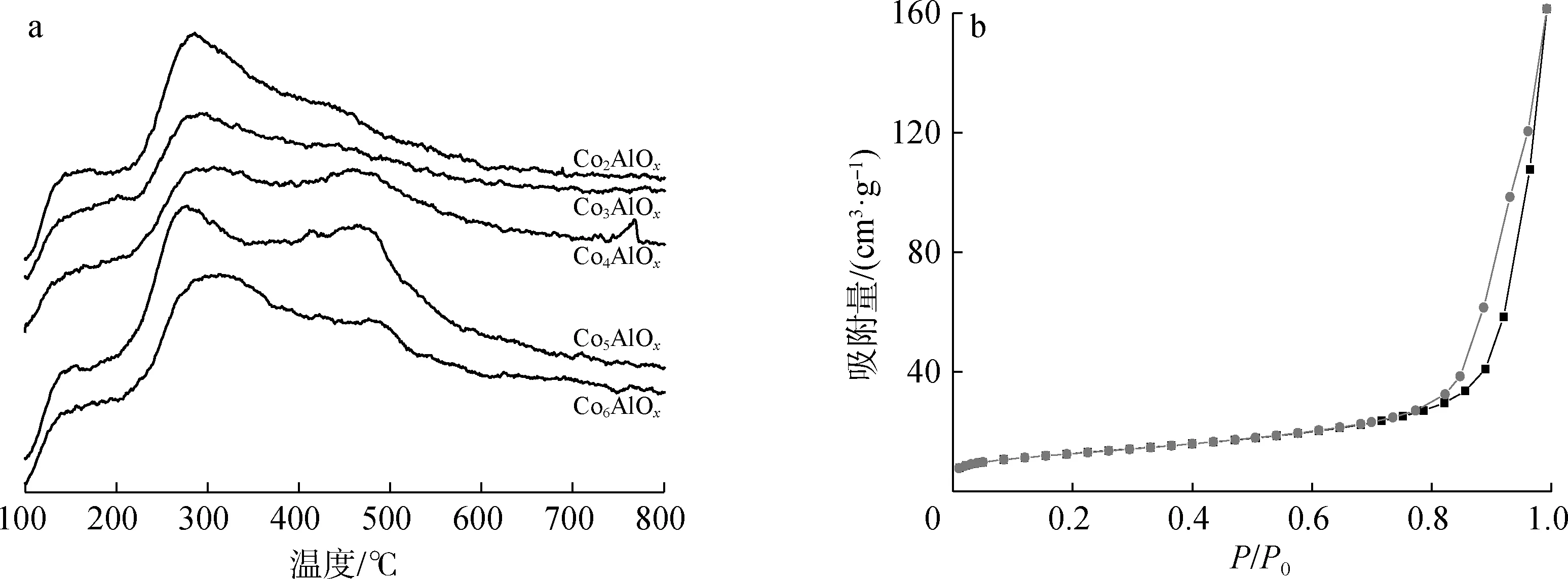

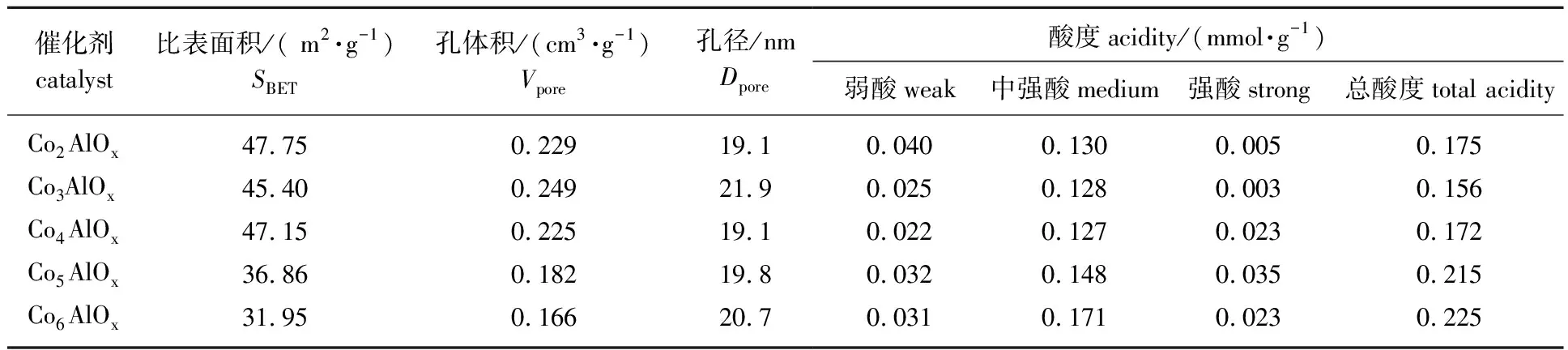

2.2.2催化剂表面物性分析 通过NH3-TPD分析了不同Co/Al比催化剂的酸性,如图4(a)所示。所有样品均在140 ℃、200~400 ℃和400~600 ℃范围内出现NH3解析峰,分别归属于弱酸性、中强酸和强酸位点。在这5种不同Co/Al比催化剂中,中等强度的酸位点占主导,而随Co/Al物质的量比增加,强酸性位点密度增加,糠醇的产率明显下降,而过度加氢产物增加,这说明中强酸性位点密度小的催化剂有利于糠醇催化加氢制备糠醇,而强酸位点容易导致过度加氢。文献报道[20]表明,催化剂的酸性对糠醛催化加氢产物的选择性有重要影响,适宜的酸性生成糠醇,而酸性过强会导致产物过度加氢,如生成加氢脱水产物甲基呋喃或者其它副产物[21]。综上,得出Co3AlOx有着合适数量的酸性位点,有利于糠醛还原制备糠醇。

图4 催化剂的NH3-TPD曲线(a)以及Co3AlOx的N2吸附/脱附曲线(b)

在催化剂焙烧过程中Co2+氧化为Co3+的反应对于介孔结构的形成至关重要,配位态的变化(Co2+至Co3+)导致内部结构与中间层的重组空间被打开。Co3AlOx的N2吸附/脱附等温线如图4(b)所示。根据IUPAC分类,催化剂的N2吸附/脱附均呈现IV型吸附等温线,不同Co/Al比例催化剂的平均孔径均在20 nm左右,催化剂为介孔材料。催化剂的比表面积(SBET)、孔体积(Vpore)、平均孔径(Dpore)和酸性位点的分析结果如表2所示。在所有催化剂中,Co3AlOx表现出相对较大的孔径和孔体积,而随Co/Al物质的量比的进一步增加,比表面积迅速降低,可能是由于过高的Co/Al物质的量比使得Co聚集,分散性变差,导致催化效果下降。

表2 催化剂的物理化学性质参数

Co/Al比对催化剂表面酸性位点密度和结构的影响,进而影响催化剂活性,而Co-Al氧化物催化糠醛加氢还原为糠醇的催化活性受表面酸性种类和比表面积共同影响。适当的中强酸性有利于加氢脱水,Co含量过高会使催化剂强酸性位点密度增加,导致发生过多加氢副反应(如Co6AlOx催化反应中生成10.40%MF),同时也会使催化剂颗粒团聚,比表面积降低,影响Co的分散性,进而导致反应物的转化率下降。

2.3 催化剂性能研究

2.3.1工艺条件的影响 以Co3AlOx为催化剂,对FFR催化加氢制备FFA进行了反应温度和时间的条件优化研究。如图5(a)所示,起初FFR转化率随温度升高迅速上升,在120 ℃条件下,FFR转化率达98.95%,FFA选择性为97.22%,说明适当的提高反应温度对FFR的转化具有较为明显的促进作用。而当温度超过120 ℃,FFR基本转化完全,而FFA选择性下降,说明发生了过度还原。

a.催化剂用量catalyst dosage; b.反应时间reaction time; c.反应温度reaction temp.; d.氢气压力H2 pressure

另外随反应时间的延长,在1~3 h内FFR转化率、FFA选择性不断提高(图5(b))。当延长反应时间至3~5 h时,FFR基本完全转化,但是FFA的选择性下降,而MF、腐殖质等副产物的选择性明显升高,说明过长的反应时间会导致FFA的过度加氢反应。图5(c)显示了初始H2压力对产物分布和产物选择性的影响。由图可知,高H2压力有利于提升FFR转化率和FFA选择性。而当H2压力过高时,FFA选择性反而下降,伴随着MF的选择性明显上升,这表明在较高的压力下,会导致FFA的过度加氢。当催化剂用量大于30%时(图5(d)),对FFR转化率和FFA选择性影响较小。综上所述,Co3AlOx催化FFR加氢制备FFA的较佳反应条件为120 ℃、3 h、催化剂用量30%,H2压力2 MPa。此条件下,糠醛转化率超过98.95%,糠醇得率达到96.25%。

2.3.2催化剂稳定性测试 如图6所示,对催化剂Co3AlOx的稳定性进行了测试。在前4次循环实验中FFR转化率和FFA选择性都保持在较高水平,而第5次实验时,FFA的得率降至83.13%,可能是催化剂多次循环后积炭或元素价态发生了改变,导致催化剂失活。于是,将催化剂在600 ℃氢气氛围下还原再生2 h后进行第6次实验,催化剂的活性基本恢复到了新鲜催化剂的水平,FFA得率再次达到了95%以上。在Co3AlOx催化剂再生过程中,吸附在其表面的高沸点有机物挥发,且Co3AlOx中的活性元素重新被还原,从而使催化剂的活性恢复。由此可知,Co3AlOx催化剂在催化糠醛加氢制备糠醇的反应中具有较好的稳定性。

图6 催化剂Co3AlOx的循环实验

3 结 论

3.1以Co、Al作为活性金属,通过调节Co/Al物质的量比来调节催化剂比表面积及酸性位点,筛选出催化性能较佳的Co3AlOx催化剂,用于催化糠醛加氢制备糠醇。在反应物0.3 g 糠醛、溶剂20 mL 1,4-二氧六环、催化剂Co3AlOx0.12 g,反应时间3 h,H2压力2 MPa,反应温度120 ℃条件下,糠醛转化率超过98.95%,糠醇得率可以达到96.25%。

3.2通过XRD、TEM和XPS表征,对催化剂结构组成进行了分析,结果表明:Co3AlOx以CoAl2O4和Co2O3的混合相形式存在,比表面积和中等强度酸性位点是影响催化剂活性的关键因素。

3.3催化剂稳定性测试表明Co3AlOx经过5次循环实验后,糠醇得率仍能保持83.13%,具有十分良好的循环稳定性,再生后可恢复到新鲜催化剂活性水平。