利用油中溶解气体含量分析套管漏气的方法

(西安交通大学电气工程学院,陕西 西安 710049)

0 引 言

油浸电容式套管是一种少油设备,密封较好,油面空间不直接向大气呼吸,所以气体损失较小[1];而过热或放电故障会导致油中溶解气体含量明显增加,根据油中溶解气体含量可以判断故障的类型及严重程度。自20世纪80年代至2002年年底的不完全统计,中国500 kV变压器先后发生因套管(及相关部位)引起的事故23台次,存在故障25台次,占同期总的变压器事故和故障数量的36%和12.4%[2]。套管的典型故障之一便是渗漏问题,会对套管内部绝缘产生危害[3]。当套管在运行过程中存在渗漏(漏气)的情况,即使存在较为明显的故障,由于油中溶解气体会逸散,特别是溶解系数较小的H2、CH4、CO等气体会大量逸散:一方面导致油中气体总含量不高;另一方面也导致油中溶解气体各组分的含量既不符合发热的产气特征,也不符合放电的产气特征。这对判断套管是否有故障以及故障的类型增加了难度,也对变压器及套管的安全运行构成了风险。

目前利用油中溶解气体含量判断套管缺陷的标准DL/T 722—2014《变压器油中溶解气体分析和判断导则》[4]以及GB/T 24624—2009《绝缘套管油为主绝缘(通常为纸)浸渍介质套管中溶解气体分析(DGA)的判断导则》[5],都未涉及利用油中溶解气体含量去判断套管是否存在漏气的缺陷以及存在漏气时如何判断故障类型的内容。

针对上述问题,下面以实际案例提出了一种利用套管油中溶解气体含量去判断套管是否存在漏气缺陷以及存在漏气时如何判断故障类型及严重程度的方法。

1 基本原理

油浸电容式套管,是由电缆纸和铝箔共同卷制而成的电容芯子经油浸渍后形成油纸绝缘的密封结构。其油量相对较少,内部一般属于微正压,在头部有供绝缘油随温度变化导致体积变化的膨胀器或油枕。根据文献[4—5]:当设备正常时,绝缘油、绝缘纸随运行时间的延长会正常老化,产生少量的H2、CH4、C2H6、C2H4、CO、CO2等气体,但不会产生C2H2;当内部发生低温过热时,油中H2、C2H4、CH4含量会增加,其中CH4的含量大于C2H4的含量;当内部发生高温过热时,油中H2、C2H4、CH4含量会增加,其中C2H4的含量大于CH4的含量,同时可能含有少量的C2H2;当内部发生放电时,油中H2、C2H2、C2H4、CH4含量会增加,随着放电能量的增加C2H2含量会明显增加;如果过热或放电故障部位涉及到绝缘纸,油中还会产生较多的CO、CO2。也就是说无论是过热还是放电,油中C2H4含量都会增加,对密封良好的套管,理论上油中各种故障气体的含量要么同时增加,要么某些增加、某些不变或由于实验误差小幅度减小。

根据文献[6],对油中气体而言,气体组分在一定温度下的密闭系统内的气液相达到分配平衡,气体在液相中的浓度等于该气体溶解系数与该气体在气相中浓度的乘积。那么,由于故障产生的气体不会全部溶解于油中,一部分气体在油面上方的空腔(气相)中,另一部分溶解于油(液相)中,套管中气体处于动态平衡。如果套管存在密封不良缺陷,气相中的气体会漏气而减小,液相中的气体便会释放到气相中从而浓度减小。同时由于各种故障气体在油中溶解系数S存在差异[7],导致逸散速率存在差异,溶解系数小的逸散速率大,溶解系数大的逸散速率小。如果套管不存在过热或放电故障,那么油中各种故障气体的含量要么同时减小,要么某些不变或由于实验误差小幅度波动;如果套管存在过热或放电故障,当某种气体的产气速率小于逸散速率时,该气体的含量就会呈现减小趋势,当某种气体的产气速率大于逸散速率时,该气体的含量就会呈现增加的趋势。由于各种故障气体逸散速率的差异,导致油中剩余故障气体的含量表现出既不符合过热特征,也不符合放电特征。如果油中部分故障气体含量呈先减小后又增加的趋势,说明故障的产气速率变大了(大于气体的逸散速率),故障有变严重的趋势。

2 案例一

2.1 油中溶解气体含量历史数据

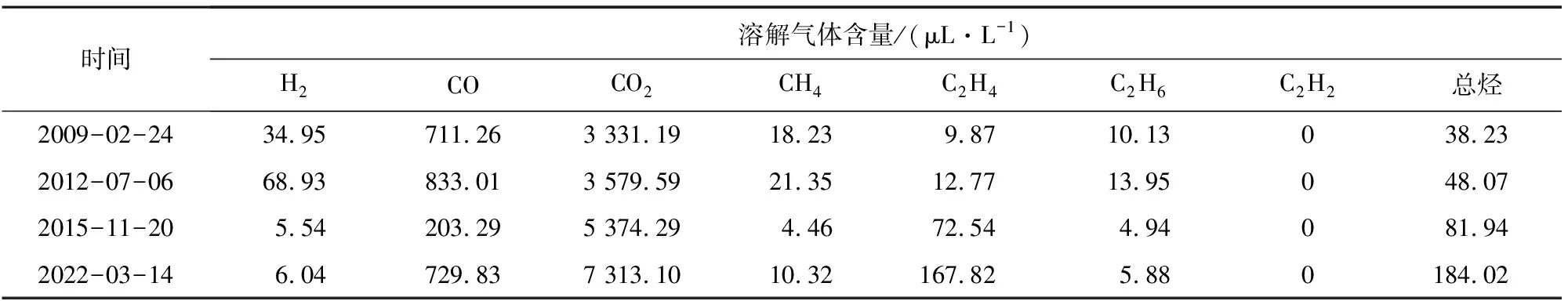

110 kV某变电站主变套管B于1997年7月出厂,1999年2月投运,由于历史原因,少油设备投运前后未要求开展绝缘油分析。2009年2月24日第一次进行绝缘油分析,其中油中溶解气体含量如表1所示。该套管从1999年2月投运后,未更换过绝缘油。

2.2 数据分析

1)从表1看主变压器套管B在2022年3月14日的油化数据:C2H2、H2、CH4、C2H6对运行23年的设备来说,其油中含量未见异常;但CO2的含量(7 313.10 μL/L),特别是C2H4含量(167.82 μL/L),远大于文献[5]中C2H4正常含量为30 μL/L的规定,表明设备可能异常。C2H4在大约500 ℃下生成[7],对密封良好的充油设备,无C2H2、单C2H4高表明设备存在高温过热。但综合所有故障气体的含量既不符合过热特征(低温过热,H2、CH4、C2H4含量高,其中CH4的含量大于C2H4的含量;高温过热,H2、C2H4、CH4含量高,其中C2H4的含量大于CH4的含量),也不符合放电特征(含有H2、C2H2、C2H4、CH4, 随着放电能量的增加C2H2含量会明显增加)。

2)2009年2月24日至2012年7月6日, H2含量从34.95 μL/L变为68.93 μL/L,其余气体

表1 110 kV某变电站主变套管B油中溶解气体含量

(CO、CO2、CH4、C2H4、C2H6)有少量增加,属于单H2增高,设备未见明显异常(若仅H2含量超过注意值,但无明显增长趋势,也可判断为正常[4])。

3)2012年7月6日至2015年11月20日,气体含量变化情况如表2所示。

从表2看出:油中气体变化率H2减小91.96%,CO减小75.60%,CH4减小79.11%,C2H6减小64.59%,但C2H4增加468.05%, CO2增加50.14%。由于该套管从1999年2月投运以来,未更换过绝缘油,如果套管密封良好,油中故障特征气体的含量要么同时增加,要么某些增加、某些不变或由于实验误差小幅度减小,不会出现C2H4、CO2大幅增加而H2、CO、CH4大幅减小的现象。同时由于充油设备过热或放电都会产生C2H4,推测设备可能异常。

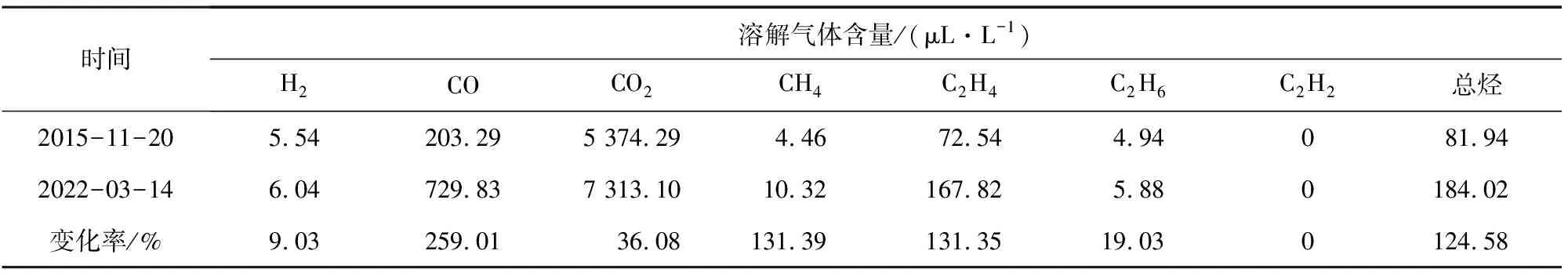

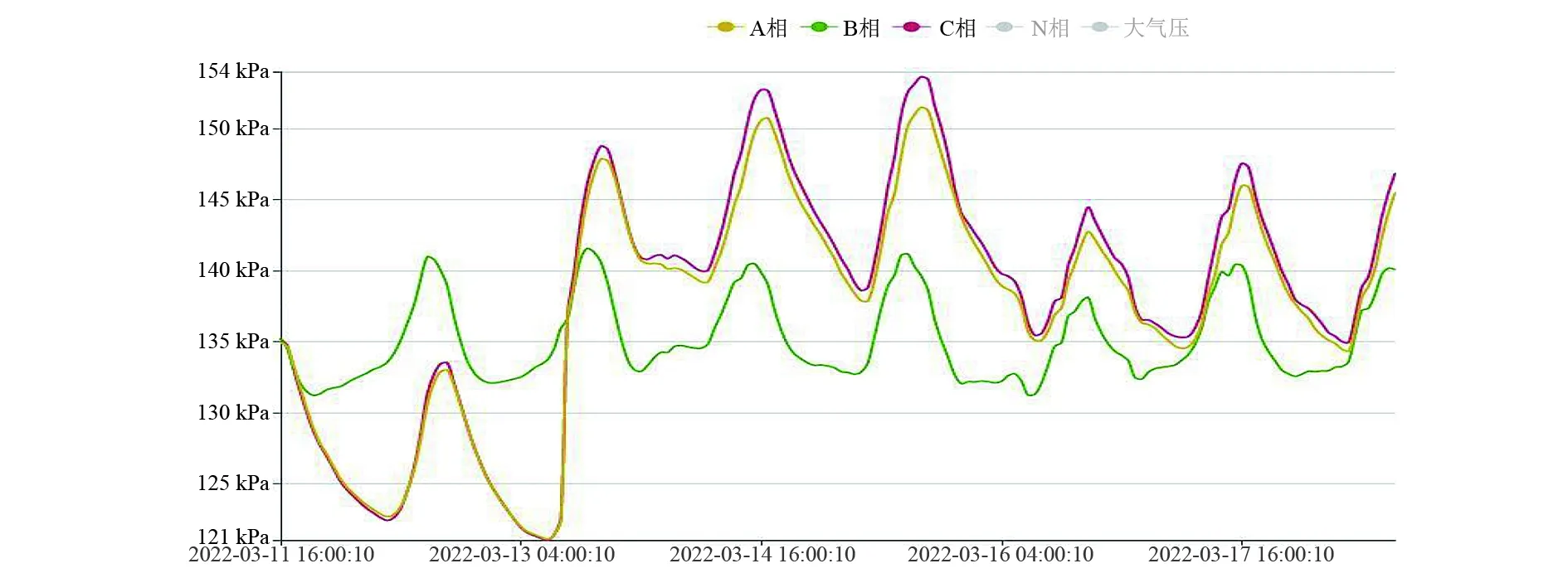

由于油中溶解气体各组分在油中溶解系数(50 ℃时)SH2(0.06) 由于CO2含量呈增加趋势,理论上推断比CO2溶解系数大的烃类气体如果有产生且产气速率大于逸散速率,则其含量应该呈增加趋势。而实际情况是C2H4含量特别高(而且呈增大趋势)、C2H2含量一直为0,由此可以判断故障没有产生或极少量产生C2H2,套管并未出现明显的放电故障。 综上推测,2012年7月6日至2015年11月20日期间该套管存在较高温度的过热故障。该故障产生了较多的H2、CO、CO2、CH4、C2H4,但由于套管存在密封不良即漏气的缺陷,其中:溶解系数较小的H2、CO、CH43种气体以及溶解系数较大C2H6,由于产气速率小于逸散速率而大量逸散,呈现出明显的减小趋势;而溶解系数较大的CO2、C2H4,由于产气速率大于逸散速率, 呈现出明显的增大趋势。 4)2015年11月20日至2022年3月14日,气体含量变化情况如表3所示。 从表3看:除C2H2一直为0外,其余故障特征气体的含量都呈增加趋势。由于在2015年11月20日至2022年3月14日期间未进行过检修、未更换过油,漏气缺陷并未消除,说明在2015年11月20日至2022年3月14日产气速率变大了(产气速率大于逸散速率),故障有变严重的趋势,因此建议套管退出运行。 为了确认套管是否漏气,采用了以下两种方法进行验证。 1)查看压力监测系统压力变化情况 通过查看该主变压器A、B、C 3支套管压力监测系统数据,发现3支套管压力变化趋势并不一致,选取2022年3月11日至2022年3月16日压力变化趋势图进行说明,如图1所示。 表2 2012年7月6日至2015年11月20日气体含量变化情况 表3 2015年11月20日至2022年3月14日气体含量变化情况 图1 A、B、C 3支套管压力监测情况 套管在正常运行过程中如果没有特征气体产生的情况下,其内部压力主要由注油的高度和上部空腔的气体决定,内部压力的变化主要是由空腔内气压的变化决定[4]。由于压力监测的探头在套管下部,套管底部的总压(P总)为绝缘油的压强(P油)和顶部气体压强(P气)的总和,即P总=P气+P油。如果存在漏气则P气减小,该少油设备的压力变化将主要由套管里绝缘油油位变化引起,将小于密封良好的套管的压力变化(既有绝缘油油位压力的变化引起,还有所有气体压力的变化引起)。绝缘油油位的变化主要由套管内油温变化引起,而油温主要由环境温度及负荷的变化引起。环境温度及负荷的变化总体呈现出周期性变化的规律,以24 h为一个周期。少油设备内部压强随着温度的改变,也呈现出周期性变化的规律,一般在下午压力达到峰值,在凌晨为谷值。 从图1可以看出: A 相(黄色)的压力变化范围约为122~152 kPa;B相(绿色)的压力变化范围约为131~141 kPa;C相(紫色)的压力变化范围约为121~154 kPa;B相压力明显小于A、C两相,同时A、C两相的变化趋势基本一致。 由此可以判断套管B存在漏气的缺陷[8]。 2)往套管里注入SF6气体,用SF6检漏仪进行检漏。 套管退出运行,将套管从变压器里吊出,在平地上用木方将套管垫高,将套管里的油从套管取样口放出一部分(自然状态下油流不出来);然后,往套管里充入SF6气体至0.2 MPa左右,用检漏仪进行检漏,发现在油枕上方螺帽下密封圈位置处漏气(见图2),均压阀一端未见漏气。 图2 利用SF6检漏仪检查套管漏气情况 110 kV某站主变压器套管C于1998年5月出厂,1999年7月投运,投运后该套管未更换过绝缘油。2010年3月25日以来绝缘油中溶解气体含量如表4所示。 1)从表4看2022年4月11日的油化数据:C2H2、H2、CH4、C2H6气体含量对运行近23年的设备来说未见异常。但CO2的含量,特别是C2H4含量远大于文献[5]的规定,表明设备可能异常。综合所有故障气体的含量既不符合过热特征(过热H2、CH4、C2H4高),也不符合放电特征(至少有C2H2)。 2)1999年7月2日至2010年3月25日,除C2H2外,各种气体均呈增加趋势,但对运行近11年的设备故障气体含量未见明显异常。 表4 110 kV某变电站主变压器套管C油中溶解气体含量 从2010年3月25日至2022年4月11日,不难看出,溶解系数较小的H2、CO、CH4呈明显的减小趋势,溶解系数较大的CO2、C2H4呈明显增加的趋势。 从1999年7月2日至2010年3月25日再至2022年4月11日,总的来看:溶解系数较小的H2、CO、CH4含量先增加后减小;溶解系数较大的CO2、C2H4呈明显增加的趋势。由于该套管从1999年7月投运以来,未更换过绝缘油,如果套管密封良好,油中故障特征气体的含量要么同时增加,要么某些增加、某些不变或由于实验误差小幅度波动,不会出现C2H4、CO2大幅增加而H2、CO、CH4大幅减小的现象,推测设备在2010年3月25日之后可能存在密封不良漏气缺陷。 3)与案例一相同,通过各组分气体在油中溶解系数分析,以及C2H4含量特别高(且呈增加趋势)、C2H2含量一直为0的实际情况,可以判断故障没有产生或极少量产生C2H2,套管并未出现明显的放电故障。 综上推测该套管同样存在较高温度的过热故障,故障产生了较多的H2、CO、CO2、CH4、C2H4,但由于套管存在密封不良即漏气的缺陷,溶解系数较小的H2、CO、CH43种气体以及溶解系数较大的C2H6由于产气速率小于逸散速率大量逸散,呈现出明显的减小趋势;而溶解系数较大的CO2、C2H4由于产气速率大于逸散速率, 呈现出明显的变大趋势。目前该套管已退出运行,经放油、充入SF6气体进行检漏,在将军帽处发现了漏点,同时对套管进行解体,发现将军帽处导体螺纹熔化痕迹(见图3),验证了套管确实存在过热故障。该故障与文献[9]有一定的相似性,将军帽与绕组引线间接触电阻过大直接导致套管运行时顶部发生过热问题,进而促使接触电阻进一步增大,形成恶性循环,最终破坏密封件的密封性能。 图3 C相套管将军帽处导体螺纹熔化痕迹 对以上两个主变压器套管故障案例进行共性分析,有以下特点: 1)多年的跟踪数据,H2、CO含量明显减小,CO2、C2H4含量却明显增加。 2)长时间漏气后,H2含量都小于10 μL/L。 3)表1中2015年11月20日数据,CH4与C2H4含量比值为4.46/72.54=0.06;表1中2022年3月4日数据,CH4与C2H4含量比值为10.32/167.82=0.06;表2中2022年4月11日数据,CH4与C2H4含量比值为10.2/161.2=0.06。在这两个案例中,套管在长时间漏气后油中CH4与C2H4含量比值差不多都为0.06,但CH4与C2H4在20 ℃时溶解系数的比值为0.27。下一步还需对这一现象进行试验研究,是否与现场温度的变化导致溶解系数变化有关。 通过上述案例可以总结出利用套管油中溶解气体含量分析套管是否存在漏气的方法: 1)利用油中溶解气体含量分析套管缺陷时,当套管投运后未更换过绝缘油首先判断套管是否漏气:在有历史数据的情况下,将套管油中溶解气体各组分含量进行纵向比较,查看变化趋势,如果H2、CO含量明显减小,CO2、C2H4含量却明显增加,则可以推断套管存在漏气缺陷;在没有历史数据的情况下,与该变电站同类设备横向比较(同类设备使用相同的绝缘油),如果烃类气体中仅C2H4含量明显偏高,同时H2含量明显偏小(<10 μL/L),CO含量也明显偏小,既不符合过热特征,也不符合放电特征,则可以判断套管存在漏气缺陷;在既没有历史数据,也没有同类设备的数据进行比较时,如果油中H2、CO含量明显偏小,CO2、C2H4含量却明显较高,既不符合过热特征,也不符合放电特征,则可以判断套管存在泄漏缺陷。 2)当判断套管存在漏气缺陷时,再判断套管故障类型及故障严重程度:如果油中没有C2H2,有CH4且C2H4含量高,则套管存在过热故障;如果油中有较高含量的C2H2,则套管存在放电或高温过热故障,当气体的产气速率大于逸散速率(即H2、CO、CH4、C2H6都是先增加、后减小然后又增加,CO2、C2H4一直处于增加的趋势)时,设备存在较为严重的故障,建议退出运行。2.3 漏气验证

3 案例二

3.1 油中溶解气体含量历史数据

3.2 数据分析

4 共性分析

5 结 论