涤棉混纺针织物掉纤维改善

李明辉,曾广勇,张贵

[互太(番禺)纺织印染有限公司,广东 广州511462]

通常情况下,常见的涤纶布面料制成的产品就是人们生活中经常使用的衬衫或者是短袖之类的服装。涤纶布是一种化纤织物,一般都是被人们用来制作服装,而且多数都是衬衫之类的衣服,适合于天气温暖的季节穿着。这类的服装手感非常滑爽,看起来也很鲜亮和漂亮,所以深受消费者的喜爱。涤棉混纺针织物作为一种混合纤维面料,其内部含有一定量的棉纤维,面料染色性较好,所以该面料的产品多数都是颜色非常鲜亮的,十分美观漂亮。同时涤棉混纺针织物的纤维强力非常高,是一般的粘胶纤维的20倍,产品的耐磨性以及弹性较好,产品经久耐用,使用寿命很长,而且产品还耐光耐热,形状保持良好,使用起来较为方便[1]。

1 涤棉混织物表面起毛球情况分析

涤棉混纺织物一般采用烧毛处理或抛光处理来改善表面起毛球情况。烧毛就是使织物以平幅状态迅速通过烧毛机的火焰或擦过赤热的金属表面,去除织物表面的绒毛,获得光洁表面的加工过程。纤维在纺纱并线及织造过程中受到摩擦时,有很多短而松散的纤维露于纱线的表面,在织物表面就耸立着一层短纤维,若将织物拉平举在眼前沿着布面就可看到这一层长短不一的绒毛。这层绒毛不仅影响织物的光洁度和容易沾染灰尘,而且在印染加工中还会产生各种疵病。如绒毛落入丝光碱液,会使碱液含杂增多,影响丝光光泽和造成碱液回收困难;绒毛落入印花色浆,易造成拖浆及拖刀,影响花纹清晰等;涤/棉织物的表面绒毛易起毛起球等。因此,除某些特殊品种外,一般棉、麻织物及涤纶、维纶、腈纶及棉混纺织物等在退煮漂前均要进行烧毛。烧毛是用高温火焰或炽热金属对织物表面进行处理,烧除布面毛羽,改善织物的印染加工性能,同时使织物表面纹路清晰,整洁光滑,不易起毛起球。烧毛主要目的是去除布面毛羽,使布面整洁,因此主要通过毛羽级别评价烧毛效果,设置不同烧毛参数得到不同毛羽级别,提高最终产品的外观质量和服用性能。

烧毛对起毛球的改善效果不如抛光处理效果好。织物抛光处理是一种用抛光酶改善织物表面的整理工艺,以达到持久的抗起毛起球并增加织物的光洁度和柔软度效果。抛光处理是去除从纱表面伸出来的细微纤维,这些微纤被去除了就不会起毛起球,色泽也更光亮,表面茸毛减少使得布面更光洁。生物抛光给予织物持久性的整理效果,但是抛光处理对纤维会有一定程度的破坏,从而导致抛光处理后的织物成品会有掉纤维不达目标问题。制衣厂在做成衣时会有大量毛絮问题,对于车间环境及员工身体健康造成不良影响,因此,织物在要求改善起毛球效果的同时,也要兼顾掉纤维达标。

2 试验

2.1 材料和仪器设备

材料:胚布A(平纹18.5Tex COTTON精棉+56Dtex PET,60%COTTON+40%PET);胚布B(平纹18.5Tex赛络紧密纺COTTON+56DtexPET,60%COTTON+40%PET)。

药品:酸性抛光酶4000LNEW;醋酸,醋酸钠,苏打(以上为工业级)。

设备:SYN1500型染色机(立信染整机械有限公司)、PK-G-3-2400型烧毛机(韩国PK公司)、DR502型马丁代尔耐磨仪(温州大荣纺织仪器)、西门子滚筒洗衣机(烘干功能)、pH计。

2.2 抛光处理方法

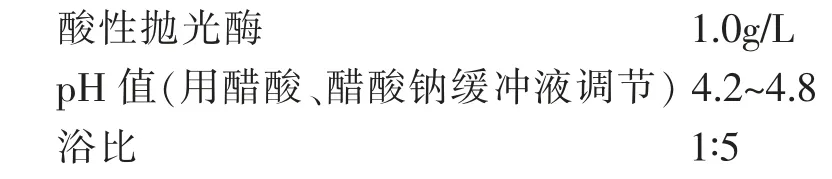

2.2.1 抛光处理处方

如下是抛光处理的配方[2]。

2.2.2 抛光处理工艺

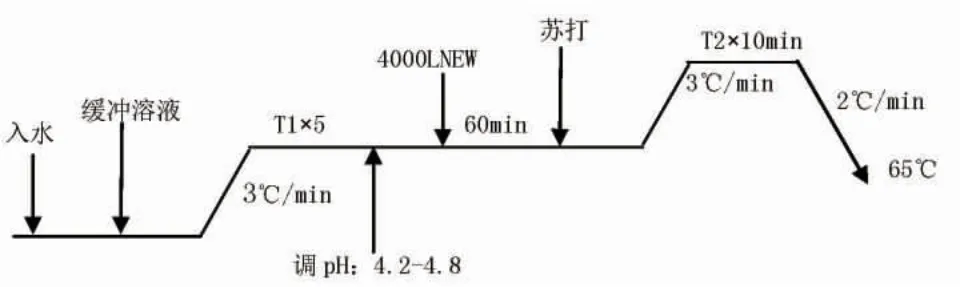

抛光处理工艺曲线如图1所示[3]。

图1 抛光工艺曲线

本实验采用SYN1500型染色机(立信染整机械有限公司),按纺织品与水1∶5的浴比对纺织品进行抛光处理,用醋酸0.8g/L、醋酸钠0.4g/L调节pH4.2~4.8后,缓慢线性加入1.0g/L的酸性抛光酶,保温反应60min。

2.3 工艺流程

生产中的试验方式可采取3种工艺流程,其中的半抛光指抛光酶份量减半。

流程1:胚布—前处理—抛光—染色—烘干—成品。

流程2:胚布—烧毛—前处理—染色—烘干—成品。

流程3:胚布—烧毛—前处理—半抛光—染色—烘干—成品。

2.4 测试方法

2.4.1 起毛球测试(pilling)

正反面测试方法:按GB/T4802.2(2500次,采用羊毛磨料,负荷155g)[4]。

具体操作是:切取直径为15cm的实验纺织品,放置于马丁代尔耐磨仪测试盘中,使实验纺织品测试面与羊毛磨料相贴合,并放置155g增重压棒,设置转速1r/s,共进行2500r。测试完毕取出实验纺织品,依据样照进行评定起毛球的级数。

2.4.2 掉纤维测试

参考GB/T8629-2017《纺织品 试验用家庭洗涤和干燥程序》,取两片60cm×60cm的试样与一片60cm×30cm的陪衬织物,用两片试样能够将陪衬织物沿着布边对齐夹住,用平车缝纫机将其中三边缝合(缝纫线距边缘约5cm),再采用锁边机沿着60cm×60cm的边缘进行三边双层包缝,开口边单层包缝,形成底端半开口的组合试样,把试样组合及陪洗布放入洗水机内并加入洗涤剂按程序洗涤,洗涤完毕,取出组合试样和陪洗布平铺晾干,依据样照进行评定掉纤维的级数。

3 结果与讨论

3.1 采用工艺流程1试验

采用上述的工艺流程1,即:胚布—前处理—抛光—染色—烘干—成品。

将胚布投入立信SYN1500型染色机,用碱油、烧碱、双气水进行前处理后进行抛光处理,抛光及染色行机参数设定为:机速320m/min,风机功率选45%(最大功率100%),主泵功率选90%(最大功率100%),按照抛光工艺完成抛光处理,接下来原缸染色完成后烘干成品,成品完成分别测试起毛球及掉纤维。要注意的是,国标平纹布做抛光处理的订单起毛球要求3.5级以上,掉纤维要求3级以上。测试结果如表1所示。

表1 抛光处理成品测试结果

从表1可以得出:普通精棉的涤棉混纺针织物做抛光处理,顶破强力可以达标,起毛球4级达标,掉纤维只有2级,不达标;赛络紧密纺棉纱的涤棉混纺针织物做抛光处理,顶破强力达标,起毛球及掉纤维也均达标。

这一试验表明,如果要使顶破强力、起毛球及掉纤维的情况均达标,可以选择织物抛光处理流程,但必须选用赛络紧密纺纱生产。

3.2 采用工艺流程2试验

采用上述的工艺流程2,即:胚布—烧毛—前处理—染色—烘干—成品。

胚布先进行烧毛处理,烧毛行机参数为:机速70m/min,上火排角度45度,下火排角度45度,烧毛完成后投入立信SYN1500型染色机,用碱油、烧碱、双氧水进行前处理再染色,染色行机参数设定为:机速320m/min,风机功率选45%(最大功率100%),主泵功率选90%(最大功率100%),染色完成后烘干成品,成品完成分别测试起毛球及掉纤维。测试结果如表2所示。

表2 烧毛不抛光处理成品测试结果

从表2可以得出:普通精棉的涤棉混纺针织物做烧毛不抛光处理,顶破强力可以达标,起毛球不达标,掉纤维达标;赛络紧密纺棉纱的涤棉混纺针织物做烧毛不抛光处理,顶破强力可以达标,起毛球及掉纤维均达标。

这一试验表明,如果要使顶破强力、起毛球及掉纤维达标,大批量生产单选用赛络紧密纺纱生产,可选烧毛不抛光流程,但相对来说起毛球效果无法做到光亮处理效果,如果有更高的起毛球要求,此流程无法达到要求。

3.3 采用工艺流程3试验

采用上述的工艺流程3:胚布—烧毛—前处理—半抛光—染色—烘干—成品。

这里的半抛光指的是抛光酶份量减半。

胚布先烧毛处理,烧毛行机参数为:机速70m/min,上火排角度45度,下火排角度45度,烧毛完成后投入立信SYN1500型染色机,用碱油、烧碱、双气水进行前处理后进行抛光处理,抛光及染色行机参数设定为:机速320m/min,风机功率选45%(最大功率100%),主泵功率选90%(最大功率100%),按照抛光工艺完成抛光处理,接下来原缸染色完成后烘干成品,成品完成分别测试起毛球及掉纤维。测试结果如表3所示。

表3 烧毛半抛光处理成品测试结果表现

从表3可以得出:普通精棉的涤棉混纺针织物做烧毛半抛光处理,顶破强力可以达标,起毛球及掉纤维达标;赛络紧密纺棉纱的涤棉混纺针织物做烧毛半抛光处理,顶破强力可以达标,起毛球及掉纤维均达标。

综合表1、表2、表3数据可以发现,一方面,对于普通精棉织物:不做抛光处理织物的顶破强力最好,烧毛半抛光处理织物次之,抛光处理织物顶破强力最差,但均能达到客户要求;做抛光处理织物起毛球pilling测试等级最差,烧毛半抛光处理织物次之,烧毛不抛光处理织物最差,达不到客户要求;做烧毛不抛光处理织物掉纤维表现最好,烧毛半抛光处理织物次之,做抛光处理织物最差,达不到客户要求。当用赛络紧密纺纱替代普通精棉时,顶破强力、pilling等级以及掉纤维表现也同样如上面的变化趋势。因为生物抛光酶可以进攻棉纤维的初生壁内层和次生壁外层,去除织物表面的杂质及部分初生细胞,但次生细胞不会受到损伤,因此强力不至于过度损伤,抛光处理去除漂了织物表面的茸毛和纤维的末梢,使织物表面变得更清晰,提高pilling,一些纤维末稍附在织物细胞周围,因此存在掉纤维现象。另外一方面,使用赛络紧密纺纱的织物无论是经过抛光处理、烧毛半抛光处理还是单烧毛处理,其顶破强力、pilling以及掉纤维均可以达到客户要求。

试验表明,如果要使顶破强力、起毛球及掉纤维达标,可以选用烧毛半抛光流程,此时无论普通精棉还是赛络紧密纺都可以达标,但如果对起毛球及掉纤维有更高要求,则需选择赛络紧密纺纱。

4 结语

通过上述生产实际试验可知,涤棉混纺针织物产品在要求做抗起毛球效果的同时又要求掉纤维必须达标可以采取以下工艺流程:对于起毛球达标即可,棉纱用赛络紧密纺纱,选用烧毛不抛光流程,也可选择棉纱用精棉,选用烧毛加酶半抛光流程;对于起毛球要求较高,棉纱用赛络紧密纺纱,选用烧毛加酶半抛光流程;对于起毛球要求达到镜子处理效果,棉纱用赛络紧密纺纱,选用酶抛光处理流程。