灭火战斗部抛撒参数的工程计算与试验研究

唐 辉,赵丽俊,2,焦志刚

(1.沈阳理工大学 装备工程学院,沈阳 110159; 2.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161000)

与传统弹药战斗部不同,液体灭火战斗部依靠中心爆管内置的炸药爆炸驱动液体灭火剂向外抛撒,其主要用于扑灭建筑、阵地、岸滩及水面等的火障。灭火剂的抛撒特性直接决定灭火战斗部的作用效能。近年来,许多科研人员对液体灭火战斗部的装填物抛撒过程进行了相关研究[1-5]。徐豫新等[6]以毁伤判据和静爆抛撒试验结果为基础,提出了一种灭火战斗部威力优化设计方法,可用于指导工程实践。韩宝成等[7]将灭火战斗部静爆抛撒试验和模拟弹动态抛撒试验相结合,并据此建立物理简化模型,提出了一种液体灭火剂抛撒参数工程计算方法,计算结果与试验相吻合。然而,目前已有的液体灭火剂抛撒参数计算方法未系统地考虑反映战斗部本身特性的物理参数对其影响,且计算过程均较为复杂。为使工程计算更为可靠,需要建立战斗部各特性参数与抛撒参数间的数值关系,同时在保证精度的前提下尽可能寻求更为简便的计算方法。

本文以爆炸过程中的能量转换为切入点,依据能量守恒原理建立包含液体抛撒参数的能量恒等式,合理简化后得到各抛撒参数的工程计算方法,并根据灭火战斗部静爆试验结果对其计算精度进行验证。

1 液体灭火战斗部爆轰原理

不同于装填固体炸药的弹药在空气中的爆炸过程,液体弹药的爆炸过程类似于炸药在水中爆炸对靶体的毁伤过程[8-9]。液体弹药中用来提供驱动能量的炸药装填量通常较少,根据装填物类型和作用原理的不同,炸药的装填比一般为0.1%~10%。为使液体装填物在小剂量炸药驱动下的抛撒过程稳定均匀,战斗部壳体通常设置多道等间距排布的预制槽。

本文主要研究液体灭火战斗部的初始抛撒阶段,即液体装填物从开始运动到其扩散至预定半径的过程,其本身不参与爆轰反应。中心爆管装药瞬时爆轰,产生大量高温高压的气态爆轰产物,爆轰产物在液体中急剧膨胀形成气泡;高压作用下的液体装填物为可压缩流体[10],爆轰产物急剧压缩液体并在其中形成强冲击波向外传递,使得液体压力升高[11];持续膨胀的爆轰产物气泡与压力大幅增强后的液体装填物共同推动壳体向外膨胀,战斗部壳体中产生的环向拉应力导致壳体瞬时破裂;超高压的液体接触空气后急剧膨胀,在空气中形成冲击波,同时稀疏波侵入液体,导致液体呈放射状喷射并在空气中快速扩散,其中径向扩散速度最高,且远大于轴向和环向扩散速度,文中液体抛撒初速即指其径向扩散速度的最大值。气-液界面运动速度的不断降低以及因重力作用导致的自由沉降决定了液体的最终抛撒半径。

液体的环向扩散将逐步弥合因预制槽导致的液体分布间隙。向液体装填物中传播的径向稀疏波逐步衰减,导致液体径向扩散速度分布存在中心低边界高的特点,因此液体装填物剂量沿径向由内向外逐步递减,爆轰产物导致液体装填物分布中心存在一定的空白区。

2 抛撒参数计算方法

为确定液体灭火战斗部各抛撒参数之间的数值关系,对战斗部爆炸过程中的能量转换进行分析。中心爆管炸药起爆后,爆轰产物瞬时膨胀,来不及与其他介质发生热交换或热交换量极小而忽略,故将液体初始抛撒阶段视为绝热过程;考虑到灭火剂在初始抛撒过程中冲击波主要在液体内传播,故空气冲击波能量可忽略不计;在爆炸载荷作用下,战斗部壳体发生变形和破裂,考虑到壳体较薄,且壳体壁上的预制槽处存在应力集中现象,壳体变形和破裂所需能量占比极少,故壳体变形功和破裂能也忽略不计。根据能量守恒原理,中心爆管炸药爆炸过程中所释放能量的转换关系式为

meQv=Ei+Egk+El+Ed

(1)

式中:me为中心爆管炸药质量;Qv为炸药爆热;Ei为爆轰产物内能;Egk为爆轰产物动能;El为液体装填物动能;Ed为破片动能。式(1)中各部分能量的计算式分别为

(2)

(3)

(4)

(5)

式中:r0为壳体初始半径;rt为壳体破裂半径(根据前期静爆试验结果取经验值,本文取为1.5r0);vd为破片初速;ml为液体装填物质量;vl为液体装填物抛撒初速;ms为战斗部壳体质量。

液体战斗部起爆后,液体装填物和壳体先经历极短时间的加速过程,受空气阻力和液体黏性等因素的作用,二者在获得最大径向速度后开始减速。文献[12]的研究结果表明,在强冲击载荷作用下,液体装填物在起爆后2~4ms内获得最大速度。在液体获得最大抛撒初速时,壳体破片随液体一同运动,但其速度小于液体抛撒速度,为此引入速度修正系数k(根据前期试验结果,取经验值0.3)来描述破片初速与液体装填物抛撒初速的关系,即

vd=kvl

(6)

将式(2)~式(6)代入式(1),整理得

(7)

液体在空气中喷射和扩散过程非常复杂,为简化计算,忽略液体沿径向预制槽的喷射,液体装填物以柱面形式向外扩散,气-液界面的径向扩散速度按指数规律迅速衰减。以液体抛撒速度的微分定义式为基础,经积分运算整理后得到抛撒半径R与壳体初始半径、液体抛撒初速之间的关系为

(8)

式中ω为引入的修正系数,可根据静爆试验结果拟合得到,本文取为32。

3 验证试验

3.1 试验方法

液体灭火战斗部静爆抛撒试验布置如图1所示。试验战斗部采用两种不同的壳体材料,分别为铝合金2A12和45钢,壳体外形为圆柱形,内部装填液体灭火剂,壳体中央设置的中心爆管内部装有TNT炸药药柱。试验采用高速摄影机记录灭火战斗部整个爆炸过程及液体灭火剂抛撒过程,然后利用Matlab软件对高速摄影图片进行图像处理[13],测算出液体灭火剂抛撒初速及抛撒速度衰减规律。

图1 试验布置图

3.2 试验现象与结果

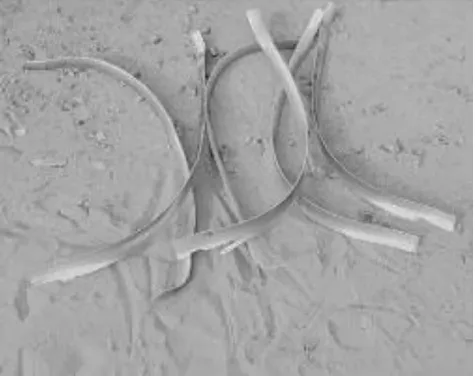

灭火战斗部静爆试验后搜集到的部分铝合金2A12残余壳体如图2所示。

图2 静爆试验后战斗部残余壳体

由图2可以看出,液体灭火战斗部爆炸瞬间,其壳体表面的预制槽处存在应力集中现象,使得壳体沿预制槽规则断裂,有利于灭火剂均匀扩散。

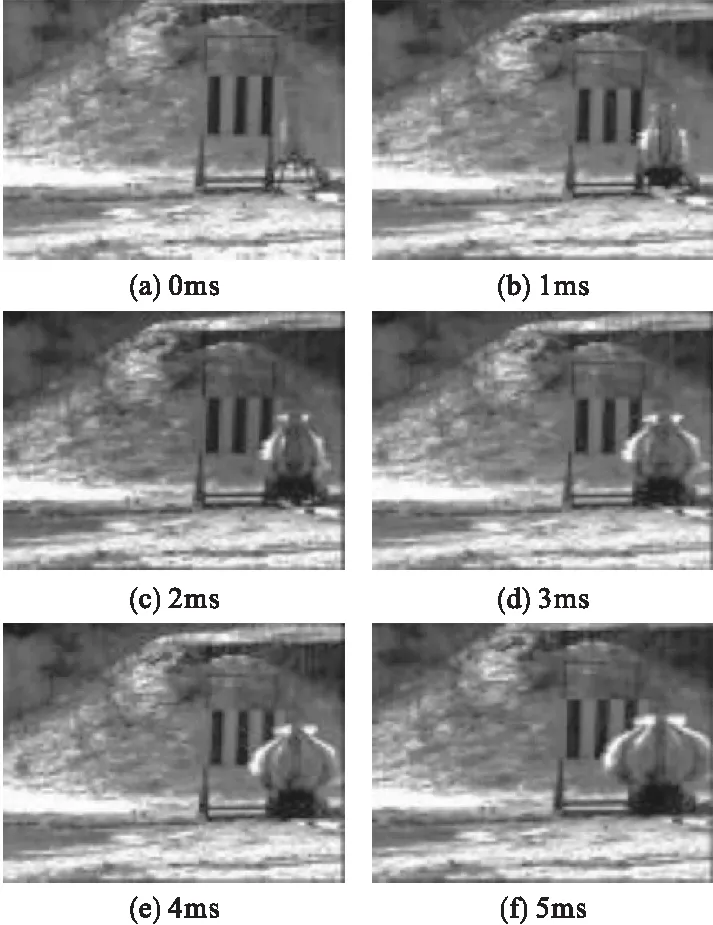

以中心爆管炸药质量为273g的战斗部静爆试验为例,其静爆过程如图3所示。

图3 灭火战斗部静爆过程

由图3可以看到,中心爆管炸药起爆后,液体灭火剂沿战斗部中心轴对称抛撒。在抛撒初始阶段,液体轮廓饱满且呈枣核状(图3a);冲出壳体时,其外缘明显发亮,表明此时外缘液体由于空化现象导致其性质发生改变,灭火剂已不再是连续的液环(图3b);随着爆炸扩散的持续进行,液环直径加速扩大(图3c~3e);静爆5ms时,由图3f中可观察到液体在重力作用下开始发生较为明显的沉降。

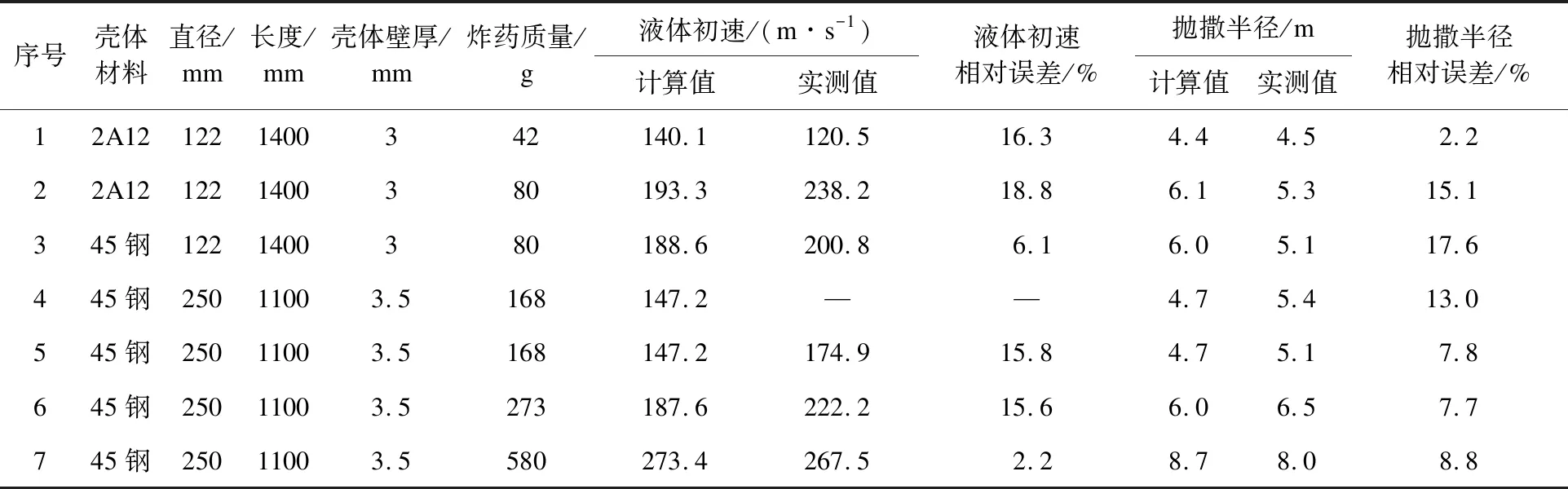

液体灭火战斗部静爆抛撒参数的计算值与试验实测值对比如表1所示。

表1 抛撒参数计算值与试验实测值对比

对比表1中第1发和第2发、第4发至第7发的试验结果可以看出,在战斗部壳体材料和壳体结构参数一致的前提下,随着中心爆管装药质量增加,液体灭火剂的抛撒初速和抛撒半径均随之增加,这是灭火剂获得了更多抛撒动能导致的直接结果。对比表1中第4发和第5发的试验结果可以看出,在壳体材料、结构参数和中心爆管装药质量均一致的起爆条件下,二者的实测抛撒半径存在差异,这是雷管起爆能量、同种材料壳体力学性能以及实时气象条件等的微小差异综合作用导致的结果。对比表1中第2发和第3发的试验结果可见,在壳体结构参数和中心爆管装药参数均一致的情况下,第2发的液体抛撒初速和抛撒半径均略大于第3发,主要原因是铝合金2A12的密度低于45钢[14],两种壳体质量不同,使得第2发战斗部的破片动能更小,液体抛撒动能更大,同时由式(7)和式(8)也可看出,壳体质量ms越小,液体抛撒初速vl越高,进而使抛撒半径R越大。除第4发液体初速实测值未测出外,其余6发灭火战斗部的液体初速计算值与实测值的相对误差均小于18.8%,抛撒半径的相对误差均小于17.6%。

4 结论

以能量守恒和爆轰原理为基础,结合静爆试验,建立了一种抛撒参数的工程计算方法,并得到以下结论。

(1)在一定装药质量范围内,当灭火战斗部壳体材料和壳体结构参数相同时,液体灭火剂的抛撒初速和抛撒半径均与中心爆管装药质量成正相关关系。

(2)按照本文提出的计算方法,液体灭火剂抛撒初速的工程计算值与试验实测值的最大相对误差为18.8%,最小相对误差为2.2%,抛撒半径的工程计算值与试验实测值的最大相对误差为17.6%,最小相对误差为2.2%,工程计算值与试验实测值之间的误差满足灭火战斗部工程设计中的误差控制要求。

(3)灭火战斗部抛撒参数与壳体、液体装填物和中心爆管炸药性能等因素紧密相关,在其余参数已知的前提下,可根据本文提出的计算方法对任意两项抛撒参数进行校核,在抛撒参数指标约束下,亦可依据本文建立的工程计算方法对中心爆管装药量进行估算。