沿海地区半路半桥拼接施工技术的研究与应用

程 飞,刘丙宇,郄慧国

(北京建工路桥集团有限公司,北京 100123)

0 引言

随着国家经济建设越来越迅速,沿海道路不满足现有交通的需求,但国家围填海政策要求沿海老旧道路改扩建工程不允许采用填海路基进行现有道路拼接加宽,如何解决沿海老旧道路的拓宽迫在眉睫。

1 项目背景

洞头区中心渔港港区道路(生态慢道)二期工程,环岛沿海岸线设置通行道路工程,采用半幅道路、半幅桥梁设计,全长为1.445km。道路位于岛上,桥梁位于海中。海域气候条件恶劣,地层岩性变化较大,水文、地形、地质情况比较复杂。

本项目属于沿海老旧道路改扩建工程,常规采用填海路基与现有道路拼接加宽,但随着国家围填海政策的变化发展,此种方式对生态发展、海洋生态环境造成一定的破坏,越来越不可取。但老旧道路已经不满足现况交通通行、周边环境以及经济发展的需求,改扩建势在必行。如何解决现有的矛盾是摆在设计与施工面前的难题。

2 解决的思路与措施

本工程的设计是将常规码头、水工设计特点融入公路设计,跨专业、跨行业合并,利用类似“栈桥”形式进行拼宽,代替传统的填海筑路或预应力板式桥梁设计,从而达到综合平衡。既满足了社会交通需求,也保护了海洋生态,也解决了海浪冲刷及台风、浪涌对岸基的破坏,避免填海道路与现况道路拼接后不均匀沉降的问题[1]。

3 技术创新点

(1)在原有港区老路的基础上向外侧加宽,加宽部分为栈桥结构,形成“半路半桥拼接”形式。

(2)灌注桩采用全护筒嵌岩桩,最大限度减小后期的自然沉降,降低与道路拼接后出现的沉降差,又解决了沿海施工时岩系裂缝较多,灌注桩充盈系数大的问题。

(3)取消了承台,采用一柱一桩形式,直接至盖梁,减少潮汐、浪涌对基础的冲刷破坏。

(4)采用现浇混凝土挡梁作为梁板挡块,与盖梁相连接,整体性、稳定性更好。

(5)空心板叠合钢筋与盖梁互锚,形成刚性连接,能充分抵抗浪涌力,提高桥梁的抗冲刷及抗台风能力,减少盖梁集中受力过大造成的不利影响。

4 关键技术施工

4.1 工艺流程

工艺流程如下:空心板预制→嵌岩桩施工→驳岸修整及挡墙施工→凸字型盖梁的设计与施工→梁板吊装→挡梁及悬挑板设计与施工→枕梁及路基板施工→混凝土外防腐。

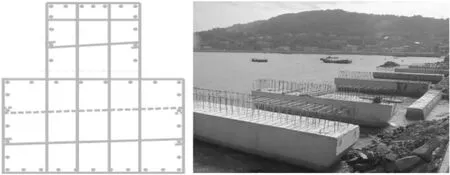

4.2 空心板预制

台座采用C20钢筋混凝土结构,厚度10~20cm,并按设计要求设置反拱。混凝土达到一定强度后,在表面覆盖10mm的钢板,钢板采取打孔灌注环氧树脂与台座混凝土固定,空心板梁底部预留钢筋涂刷带阻锈剂的水泥砂浆。

4.3 嵌岩桩施工技术

施工地处海边,每日受潮汐影响,且无桩承台,采用钢平台+冲击成孔桩施工。

4.3.1 钢平台施工

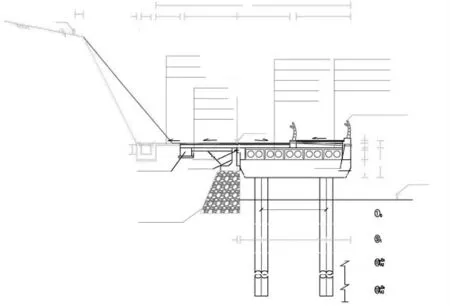

灌注桩平台主要支撑系统采用ϕ114×3.5mm钢管桩,纵横间距为1500~2000mm以井字型布置,纵横撑采用8#槽钢连接,纵向设通长剪刀撑,横向斜撑每四排设置一道,并以交叉方式布置。靠海侧每排均用8#槽钢设置斜撑,底脚插入岩层200mm或利用现有岩层凹槽抵住,并采用500mm×500mm×500mm混凝土进行包封。钢管顶面横向采用16#槽钢加牛腿焊接,并作为主要承重横梁,根据施工范围的大小及人行通道内均铺设6mm钢板,如图1所示。

4.3.2 桩基施工

图1 钢平台施工

桩基为嵌岩桩,桩长12~17m,桩基直径为800mm、1000mm,要求嵌岩深度(入中风化凝灰岩)≥2D,基桩嵌岩深度以全断面进入中风化层起算,并且实际有效入土桩长不小于9m。在钢平台上进行桩基施工,钢护筒壁厚8~10mm,采用全入岩形式,采用振动锤将钢护筒振入,且护筒顶面高于最高潮汐水位1m以上,避免潮浪影响,桩基采用冲击钻施工。

滩涂上进行打桩时,海边岩层变化大,且较斜,为保证桩身垂直度,每进尺1m进行桩孔十字线垂直度检测,并对冲击钻头爪牙进行观察。对偏磨较大的进行及时修复,避免偏孔[2]。

每天进行3次岩层取样,并做好岩样留存,及时汇同监理、地勘进行岩层分析,确定入岩深度。对桩基清孔,采用捞渣筒+泥浆循环双清孔方式,这种方式能大大提高清孔效率,保证清孔质量。桩基采用补偿收缩混凝土,保证与钢护筒紧密结合,如图2所示。

图2 嵌岩桩吊放钢筋笼

4.4 驳岸修整及挡墙施工技术

老旧驳岸由干砌片石建成,拆除修整时现况道路存在巨大隐患。现场实际施工时,采用分段拆除+临时刚支撑,拆除部分及时进行新挡墙结构施工,新建挡墙采用钢模板+内钢支撑施工片石混凝土,墙身分段施工,每层高度不大于1.5m,墙身强度达到75%时,及时进行墙身后背回填。

为保证路基中施工排水通畅,防止冲刷路基,对应的边沟施工应在路基土石方施工前完成;在路基施工完成后及时按设计完善整段路基的排水系统,保证在施工过程中和施工后整个排水系统的畅通,如图3、图4所示。

图3 路基板及枕梁施工

图4 驳岸修整及挡墙施工

4.5 凸字型盖梁的设计与施工

本桥梁盖梁采用凸字型设计,分层施工,使预制板钢筋与盖梁钢筋同时浇筑形成整体,抵抗浪涌力。盖梁施工时,先浇筑盖梁下半部分,再进行梁板吊装,梁间铰缝浇筑完成,挡梁、桥面铺装悬挑板钢筋绑扎完成后,一起浇筑,以保障共同受力,避免出现应力分布不同情况,具体如图5所示。

图5 盖梁侧立面图

4.6 梁板吊装

根据梁板长度、板重,结合现场吊装位置及吊装角度,本工程梁板吊装采用2台50t自行式起重机+2辆运梁车进行吊装。

4.7 挡梁及悬挑板设计与施工技术

4.7.1 挡梁施工

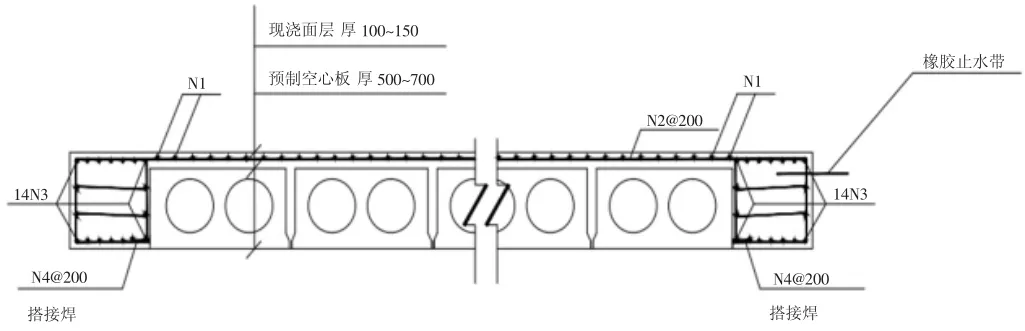

挡梁为现浇混凝土结构,采用支架法施工,钢筋与盖梁互锚,与盖梁共同进行浇筑,以保障共同受力,避免出现应力不均。这样既起到了保护预制梁板的作用,同时也是翼板,对调节桥梁线型起到关键作用。具体如图6所示。

图6 挡梁施工

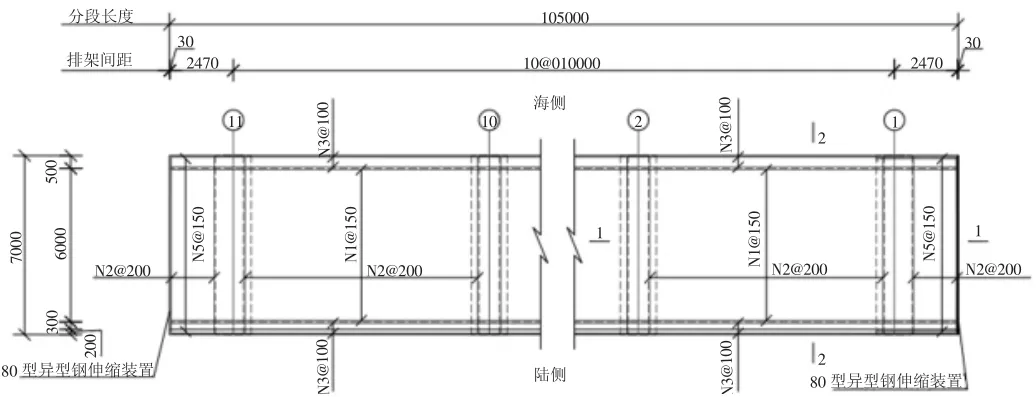

4.7.2 悬挑板

为避免桥梁热胀冷缩对桥梁进行剪切伤害,悬挑板每5跨设置一处伸缩缝,伸缩缝采用80异型钢伸缩装置。如图7所示。

图7 伸缩缝布置

4.8 枕梁及路基板施工

道路部分所有管线、路基、垫层施工完成后,开始进行路基板及枕梁施工,要求路基板为6m/块,钢筋采用ϕ16双层双向铺设,为整体受力良好,施工时钢筋应尽可能的避免搭接,提高路基板抗剪性能[3]。

4.9 混凝土外防腐

施工前对混凝土表面进行处理,用同配比水泥砂浆对蜂窝等进行修补,用钢铲刀对表面附着物进行清理。

由于场地限制,现场采用滚涂法进行施工。滚涂时,为保证厚度均匀,采用向同一方向进行滚涂施工,用厚度规进行漆膜厚度检查。

5 质量管控

(1)确定质量管理目标、编制质量控制专项方案,成立以项目技术负责人为组长的质量管理小组,建立奖罚措施,现场施工互相监督,发现问题及时整改。

(2)钢筋、预埋件、水泥、砂、石、外加剂、粉煤灰、矿料等材料的品种、规格、化学成分及力学性能必须符合设计和有关技术规范的要求,具有出厂质量合格证明,检验检测报告等,进场后必须复验合格后方可投入使用。

(3)施工过程中严格按“三检”制度执行,即操作工人“自检”,项目专业质检员的“专查”,下道工序的班组对上道工序的“互检”。施工严格按照设计与技术规范要求进行,加强对工作质量、工序质量和中间产品质量检查,做好原始记录的整理。

(4)嵌岩桩沉渣厚度<50mm,垂直度偏差要求≤1%H。为确保桩基嵌岩深度要求,对每根桩进行挖深10cm。桩基每进尺1米进行桩孔十字线垂直度检测,并对冲击钻头爪牙进行观察。对偏磨较大的进行及时修复,避免偏孔。钢筋笼吊装完成后,必须进行二次清孔,保证沉渣厚度符合要求。

6 效益分析

(1)沿海地区半路半桥拼接施工技术与传统填海相比较,具有较大优势,不用考虑围堰、筑岛等潮汐影响,减少了施工措施,加快了施工工期。

(2)在相同道路等级的条件下,采用桥梁拼接相比回填海拼接,在政策处理费用、施工措施费用等方面具有极大的优势,虽然桥梁拼接要采用桩基工程,造成一定费用的增加,但传统填海也同时需要施工维护桩、抗浪桩等结构保证路基稳定性,相比较而言,桥梁拼接老旧道路方法在经济上具有明显优势。

(3)沿海地区半路半桥拼接施工技术在沿海道路扩建工程中具有很好的实用价值,随着国家对生态环境保护、海洋、渔业资源的保护,海域审批越来越困难,利用桥梁拼接道路的施工技术来满足社会交通通行的方式会越来越常见,并且随着桥梁的亮化工程越来越完善,海边桥梁工程会是一道美丽的风景线,对以后的沿海改扩建工程具有较好的推广价值。

7 结语

沿海桥路拼接通过原有港区老路的外侧架设栈桥,实现了原有港区老路的加宽改造,以嵌岩桩基础配合码头、水工设计的盖梁及梁板,加上独特的路基板,为半路半桥拼接施工提供了保障。同时,取消了承台,采用一柱一桩形式,直接至盖梁,减少潮汐、浪涌对基础的冲刷破坏,具有技术推广价值。