浮选入料预先脱泥及浮选试验研究

郑忠宇

(1.中煤科工集团沈阳研究院有限公司;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

煤炭作为我国最主要的能源和工业原料[1-6]。随着我国经济发展和环保意识的增强,强调煤炭在洗选加工过程中的集约性、高效性和绿色性尤为重要[7-10]。我国现存炼焦煤中共、伴生异质细泥的含量较多,很多选煤厂受限于原煤性质复杂和分选工艺等因素,导致精煤回收率低,煤泥中精煤含量较高[11-13]。为解决此问题,各位学者积极探索回收煤泥技术和相关研究。李毅红等[14]利用正交试验和响应面模拟对煤泥再选结果进行模拟,得出影响可燃体回收率的因素中,矿浆浓度>叶轮转速>充气量;边炳鑫等[15]对浮选矿浆进行磁化处理,结果显示,磁化处理能引起浮选矿浆含氧量、pH值和煤泥表面电位的变化,提高煤泥的浮选效率。蔡璋等[16]介绍了选择性絮凝对煤中可燃体和非可燃体进行分离的分选方法,试验结果得出对极细粒煤泥分选,可燃体回收率达到90%以上。综上所述,煤泥再选研究主要针对改善浮选环境,未对煤泥进行浮选前的预处理,本试验通过水力旋流器预先脱除高灰细泥,以此改变浮选矿浆粒度及矿物组成,改善浮选环境。

1 试验部分

1.1 浮选入料性质研究

取煤泥干矿样200 g,通过0.5~0.045 mm标准套筛进行筛分试验,对筛分后各粒级产物烘干、称重,计算产率,通过马弗炉测试灰分,完成筛分试验。

浮沉试验重液按1.3 g/cm3、1.4 g/cm3、1.5 g/cm3、1.6 g/cm3、1.7 g/cm3、1.8 g/cm3密度配制,首先将煤泥称重,放入离心管内,然后通过台式离心机使其分层,分层时间3 min,用捞勺按一定方向捞取浮物,待浮物捞出后,再用木棒捞取沉物。用同样方法逐次按密度顺序进行,最后分别计算各密度级产物的产率和测定灰分[17]。

矿物组成分析:首先对煤泥烘干,然后用玛瑙研钵将其研磨至小于200目。测试设备:X射线衍射仪,D8 ADVANCE。测试条件:靶型Cu靶、电压40 kV、电流40 mA、起始角5°、终止角80°、步长0.02°、速度0.5 s/步。

1.2 水力旋流器脱泥分选试验研究

分级脱泥试验,设置矿浆浓度10%,预先搅拌30 min,通过调整旋流器的回流控制入料压力,设置入料压力分别为0.15 MPa、0.2 MPa、0.25 MPa。通过接取旋流器小样计算和测定其产率及灰分,入料组成不变的前提下,确定最佳入料压力后,对φ75 mm旋流器的矿浆浓度进行条件试验,设置矿浆浓度为10%、15%、20%,通过接取小样分别计算和测定底流和溢流的产率及灰分[18-19]。

1.3 脱泥后煤泥可浮性试验研究

将φ75 mm水力旋流器底流产品和原浮选煤泥分别进行浮选试验,浮选机为XFD单槽浮选机,工艺流程为一次粗选和一次扫选,分别得到精煤1、精煤2和尾煤1。浮选工艺试验条件为:浮选机转速1 800 r/min,充气量0.3 m3/(m2·min),煤泥质量分数 20%,捕收剂柴油用量450 g/t,起泡剂仲辛醇用量80 g/t,刮板转速20 r/min,刮泡时间3 min。

2 试验结果与讨论

2.1 粒度组成分析

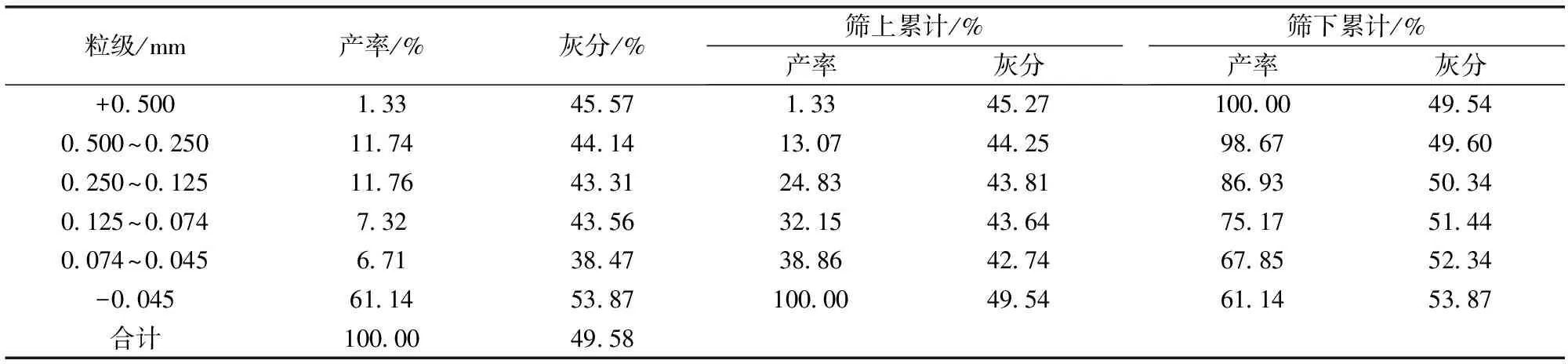

浮选入料的湿法小筛分试验结果见表1,依据筛分试验煤泥的筛上及筛下累积产率绘制粒度特性曲线,结果如图1所示。

表1 浮选入料小筛分试验结果

由表1对比分析各粒级煤泥的产率可知,小于0.045 mm粒度级的产率达到61.14%,是此浮选入料的主导粒度级,煤泥灰分为53.87%,比上一粒级煤泥灰分提高了15.40%,同时超过平均灰分4.29%,说明此煤泥中含有大量高灰细泥,若不经预先处理直接进行浮选将导致浮选效率下降,产生机械夹带的现象,大幅度提高精煤的灰分,同时降低精煤产率,所以,应对此高灰细泥进行预先脱除,才能提高后续浮选精煤的产率。

由图1可知,煤泥的正、负粒度累积曲线相交于0.05 mm左右,并且正累积曲线在前期急速下降呈现明显的下凹状,表明此浮选入料的主导粒级为细粒级,在煤泥中占比较大,因此,为有效提高精煤回收的产率,必须对煤泥进行预先脱泥处理。

图1 煤泥粒度特性曲线

2.2 密度组成分析

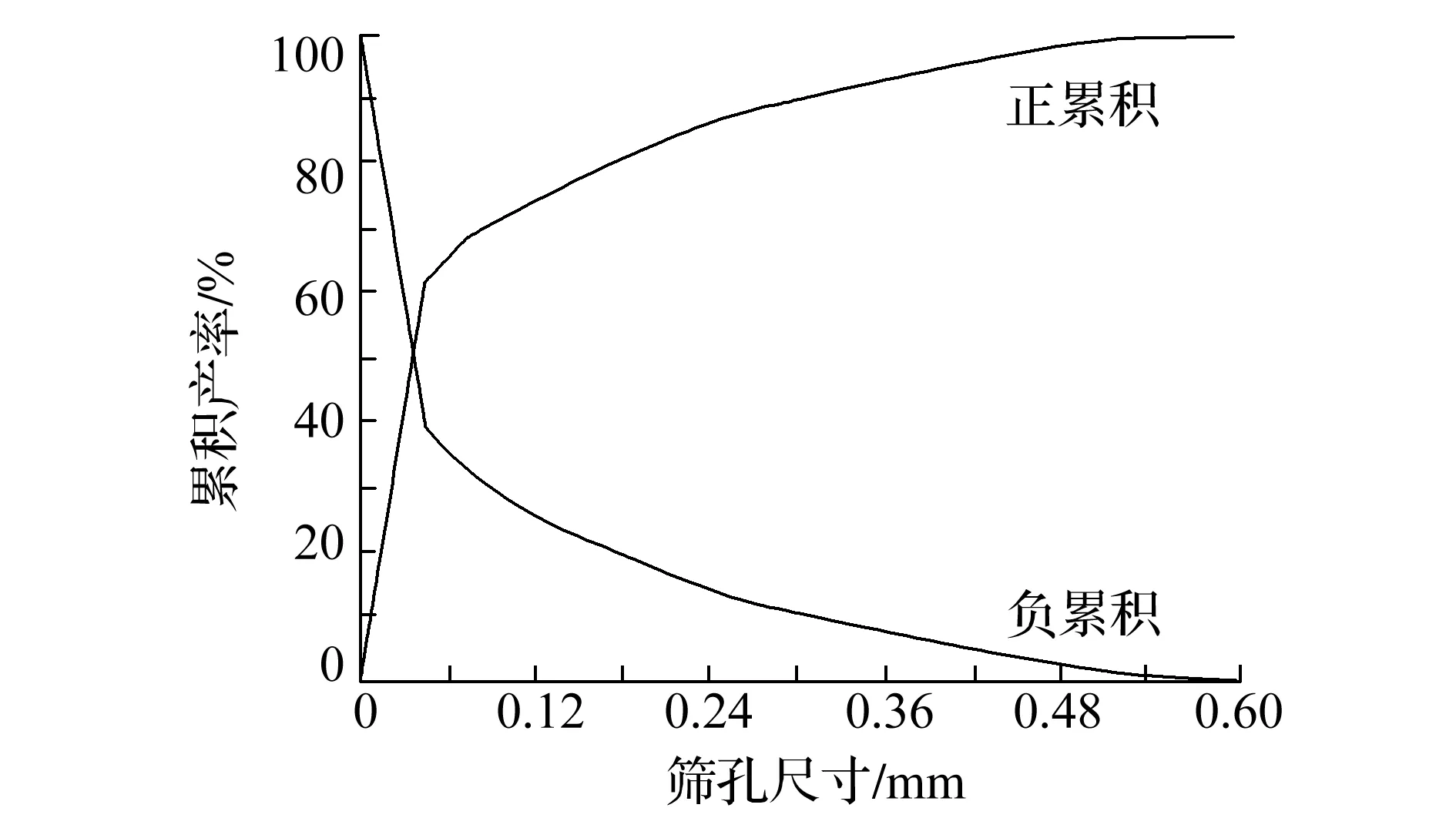

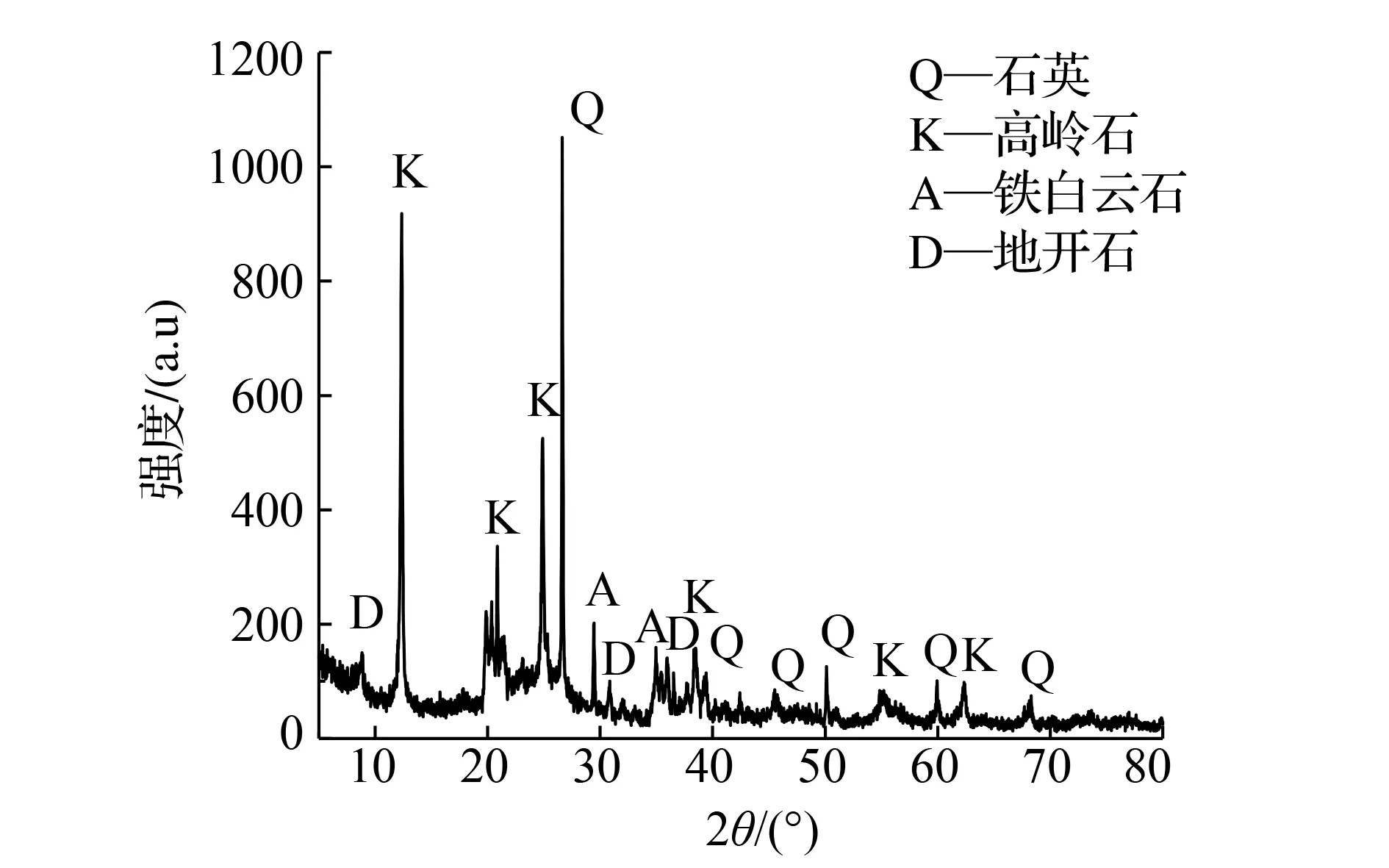

浮选入料浮沉试验所用重液的密度配比见表2,浮沉试验结果如表3所示。

表2 有机溶液不同密度配比

表3 浮选入料小浮沉试验结果

分析表3可知,此浮选入料主导密度级为大于1.80 g/cm3密度级,产率为46.52%,灰分为61.59%,高出平均灰分12.05个百分点,该部分煤泥主要是高灰细泥,因此为提高精煤浮选再选的效率,应对这部分煤泥进行预先脱泥处理。小于1.5 g/cm3密度级产率为5.57%,综合灰分8.98%,该部分煤泥产率少,可见直接通过浮选工艺很难产出合格精煤,因此必须进行预先脱泥处理。

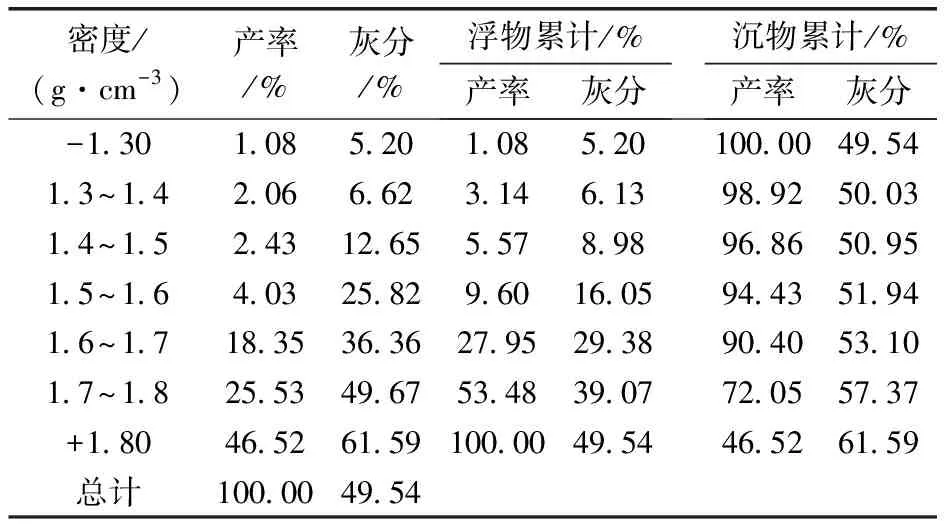

2.3 矿物组成

分析浮选入料的矿物组成可掌握煤泥中矿物成分,为选择预先处理工艺和改善浮选环境提供重要依据,分析结果如图2所示。

图2 浮选入料XRD

由图2可知,此浮选入料中含有的非煤矿物组成以石英、高岭石、铁白云石、地开石为主。并且高岭石和地开石对浮选效率影响较大,因为它们属于粘土类的高岭石族矿物,具有亲水性强、粘性大、粒度细等特点,吸水后易泥化浮选煤浆,同时,在浮选矿浆中粘性较强,极易附着在煤颗粒的表面,通过刮板随煤粒一同进入精煤槽,提高精煤的灰分,影响精煤的质量,因此,针对此煤泥,仅通过磁化和选择性絮凝等方法改善浮选环境,将无法大量分选出质量合格的精煤。为有效提高精煤产率,降低精煤灰分,本试验通过水力旋流器预先脱泥工艺脱除煤泥中的粘土类矿物,有利于降低进入浮选工艺的煤泥灰分,降低高灰粘土类的高岭石族矿物含量,从而有效改善煤泥的矿物组成和浮选环境[20-21]。

2.4 脱泥试验研究

2.4.1 入料压力试验

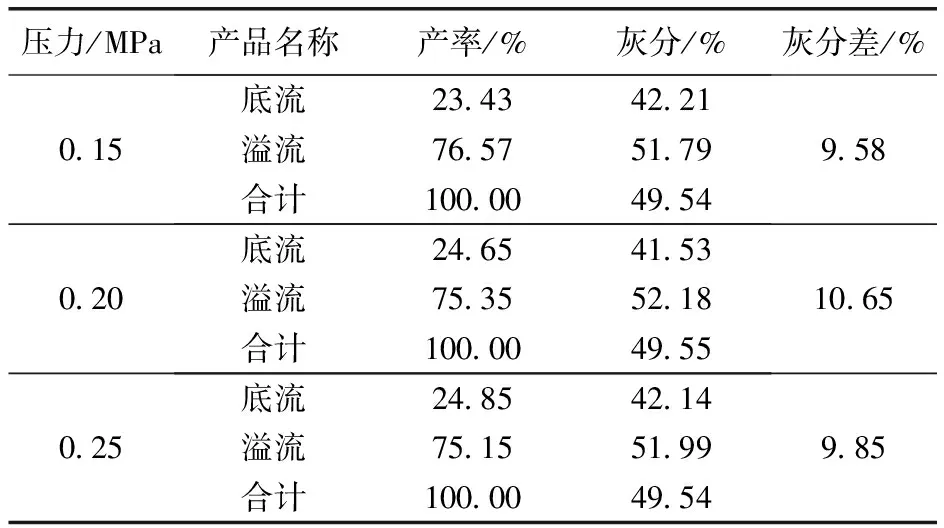

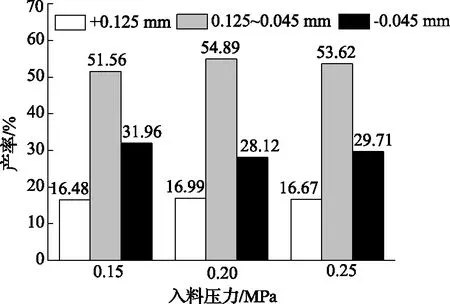

为确定水力旋流器分级脱泥工艺的最佳入料压力,进行旋流器入料压力试验研究,结果如表4所示。通过对不同压力条件下旋流器的底流进行小筛分试验以评定其分选效果,试验结果如图3所示。

表4 不同压力对φ75 mm旋流器脱泥试验结果

分析表4可知,随着旋流器入料压力逐渐增大,φ75 mm旋流器底流产率的增长趋势较为平缓,底流灰分先降低后增高,溢流灰分先增高后降低,灰分差值则先加大后减小,当入料压力为0.2 MPa时各项分选指标最佳,水力旋流器脱除高灰细泥的效果最佳,因此,通过入料压力试验确定水力旋流器的最佳入料压力为0.2 MPa。

图3 不同压力对φ75 mm旋流器底流分级的影响

分析图3可知,随入料压力增加,φ75 mm旋流器底流产品中大于0.125 mm粒级产率变化幅度较小,这是由于分选煤泥中大于0.125 mm粗颗粒含量较少。0.125~0.045 mm粒级产率随压力增加先增加后减少,小于0.045 mm粒级产率先减少后增加,其原因是当入料压力为0.15 MPa时,φ75 mm旋流器内未形成有效分级,细粒级颗粒大量沉入底流,造成底流灰分高,但当入料压力提高到0.25 MPa时,旋流器的分选精度有所提高,一些密度大的细粒煤泥也沉入底流,导致底流细粒级含量有所增加。

结合表4和图3发现,入料压力为0.20 MPa时φ75 mm旋流器分选效果最佳,此时底流中0.125~0.045 mm粒级产率最高,达到54.89%。由原始资料可知,该粒级煤泥灰分最低,是回收精煤的重要来源。综上确定φ75 mm旋流器入料压力为0.20 MPa,此时,底流产率为24.65%,灰分为41.61%;溢流产率为75.35%,灰分为52.18%;灰分差为10.57%,说明旋流器实现了预先脱除非煤类矿物,有效降低了煤泥灰分,提高了浮选效率,并且在入浮选之前通过旋流器预处理能够简化工艺,并且通过物理分选粘土类高岭石族矿物,能够较大程度降低成本。

2.4.2 矿浆浓度试验

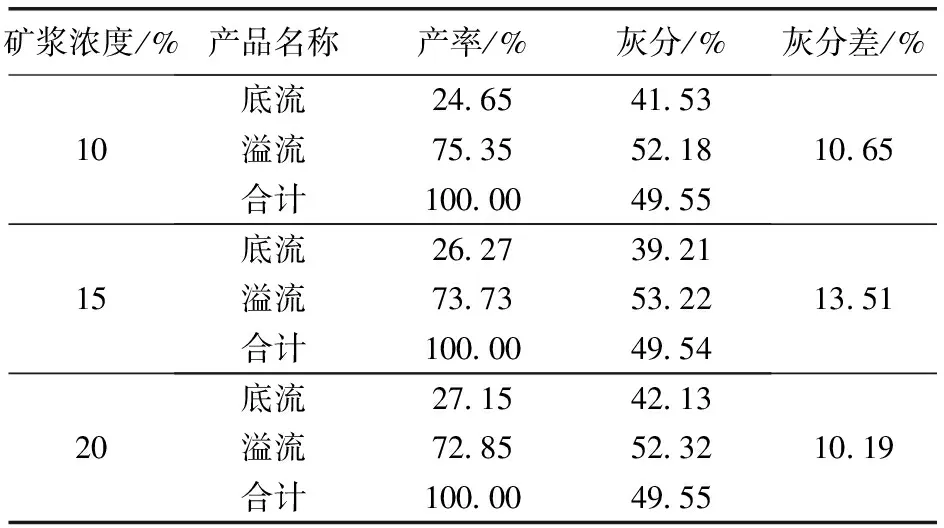

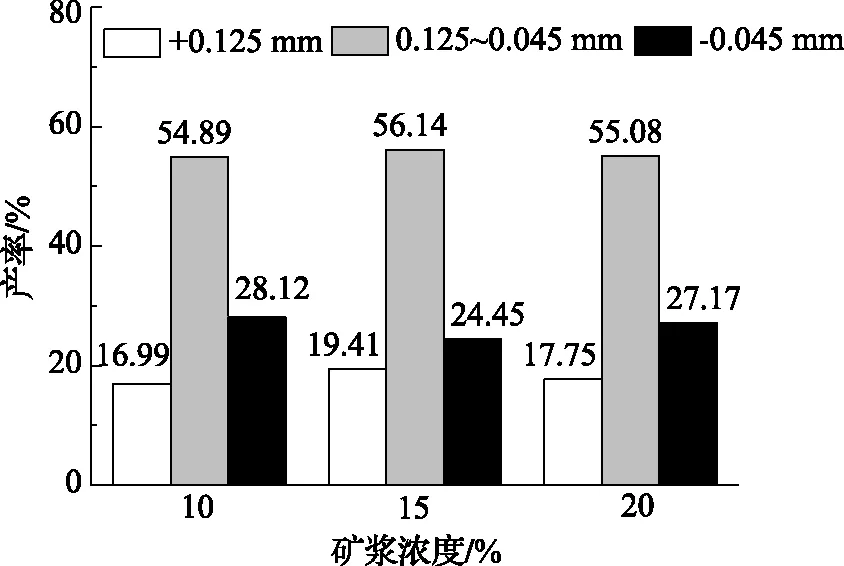

水力旋流器分级脱泥试验结果见表5。对分选后的底流产品进行小筛分试验,结果如图4所示。

表5 不同矿浆浓度对φ75 mm旋流器脱泥试验结果

图4 不同矿浆浓度对φ75 mm旋流器底流分级的影响

分析表5可知,随着旋流器矿浆入料浓度的逐渐加大,φ75 mm水力旋流器底流产率逐渐提高,底流灰分呈现先降低再增高的“V”字形变化趋势,溢流—底流灰分先增大后减小。出现这种现象的原因是因为原料的两端粒级灰分大,中间粒级灰分小,当旋流器矿浆浓度较低时,矿浆内粗细颗粒间的相互影响较小,旋流器分选效果较好,粗颗粒的富集提高了底流灰分,而当浓度提高后,旋流器分选效果变差,一些高灰细泥跟随粗颗粒矿物进入底流,致使底流灰分再次提高。

分析图4可知,随着矿浆浓度的逐渐提高,φ75 mm旋流器底流产品中大于0.125 mm粒级产率和0.125~0.045 mm粒级产率呈现先增加后减小趋势,而小于0.045 mm粒级产率则先减小后增大。这是因为当矿浆浓度提高到一定程度后,单位体积矿浆内固体物料含量会随之增加,颗粒之间的相互干扰加大,将导致部分细粒级煤粒夹带在粗煤粒间随着旋流器的水流进入底流。当矿浆浓度为15%时,φ75 mm旋流器的分选效率最高。

综上所述,最终确定φ75 mm水力旋流器的最佳入料压力和矿浆质量浓度分别为0.20 MPa和15%。此时底流、溢流产率分别为26.27%、73.73%,灰分分别为39.21%、52.33%,灰分差为13.12%。可见被脱除的溢流产品中极细颗粒煤泥灰分高,这也说明水力旋流器具备脱泥降灰的作用,能够实现脱泥预处理煤泥,既避免了大量高灰细粘土类矿物进入浮选,又简化了磁化和选择性絮凝等工艺,改善了浮选环境。

2.5 浮选试验

将φ75 mm水力旋流器底流产品和原浮选煤泥在相同试验条件下进行浮选试验,试验结果见表6。

表6 水力旋流器底流及原煤泥浮选指标

由表 6 可知,在满足精煤灰分Ad不大于12.00% 的条件下,φ75 mm旋流器底流经过浮选后,浮选精煤产率为41.38%、可燃体回收率达到61.61%,与原煤泥未经脱泥处理直接进行浮选相比,精煤可燃体回收率提高8.03%,同时浮选后的尾煤灰分也有较大程度降低,说明通过旋流器预先分选能够大量去除高灰细泥,实现了预处理后煤泥直接进行浮选工艺。与现研究成果相比,简化了工艺流程,并且有效提高了浮选工艺的精度和效率,精煤产率提高了11.14%,灰分降低了1.09%,入浮煤泥可浮性大幅度提升。

浮选试验结果验证了水力旋流器预先脱泥工艺的效果,与其他学者的研究相比,本试验工艺通过水力旋流器预先去除煤泥中的高灰细泥,在不改变浮选工艺的前提下,提高了精煤产率,简化了浮选处理工艺,不必采取响应面模拟、磁化处理和选择性絮凝等工艺在浮选过程中处理煤泥。同时与其他试验方法相比,通过此工艺分选的浮选精煤灰分更低,精煤灰分仅为9.49%,灰分差更大,并且煤泥入浮的灰分降低了10.33%,有效提高了分选效率;另一方面水力旋流器为物理分选,生产成本低并且不产生二次污染,此工艺适用于大规模工业生产,因此,本试验方法可实现浮选入料脱泥再选。

3 结 语

(1)通过浮选入料小筛分结果可知,煤样主导粒度级别为小于0.045 mm,产率为61.14%;通过小浮沉密度试验可知,浮选入料主导密度级为大于1.80 g/cm3密度级,产率为46.52%,煤泥泥化现象十分严重;通过对煤样矿物成分分析可知,煤泥中含有高岭土和地开石等粘土类矿物,直接进行浮选易使矿浆泥化,污染浮选环境。

(2)最终确定φ75 mm水力旋流器的最佳入料压力为0.20 MPa,矿浆质量浓度为15%,此时底流、溢流产率分别为26.27%、73.73%,灰分分别为39.21%、52.33%,灰分差为13.12%。可见被脱除的溢流产品中极细颗粒煤泥灰分高,这也说明水力旋流器具备脱泥降灰的作用。

(3)φ75 mm旋流器底流浮选的精煤产率为41.38%、可燃体回收率达到61.30%,与原煤泥未经脱泥处理直接进行浮选相比,精煤产率提高11.14%、灰分降低1.09%、可燃体回收率提高7.64%,同时浮选后的尾煤灰分也较大程度降低,说明旋流器预先脱泥有效脱除了高灰细泥,改善了浮选环境,在相同的浮选条件下提升了精煤产率。