沉井法在输水管道顶管施工中的应用

马斌

(宁夏水利水电工程局有限公司,宁夏 银川 751400)

0 引言

在城市基础设施不断完善的背景下,环境保护问题成为输水管道顶管施工中需要考虑的重要内容。受城市建设以及规划布局的影响,对于部分无法实行封闭开挖的地段,需要同时结合沉井法等先进技术展开施工。沉井法是深基础施工的常见结构,沉井基础即井筒状结构物,施工过程中依靠结构物自身重量下沉,达到目标高度后,再进行后续操作。顶管施工最初应用在美国的一项铁路工程中,我国于1953年在北京展开首次试验。顶管施工的最大特点就是采取不开槽的暗挖模式,这样能将对地面建筑的影响降到最低。在输水管道工程中,防止水泄露以及保证工人安全是关键,因此将沉井法应用在输水管道顶管施工中有重要意义。

1 工程概况

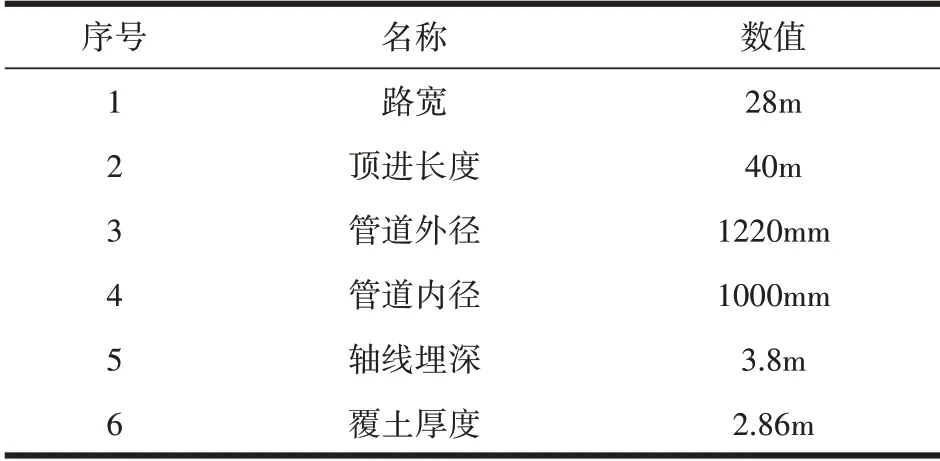

因市政工程需要,需要在某路段增设输水管道,该项目采用了沉井法。该路段位于市中心西北方向,基础参数如表1 所示。

表1 施工路段基础参数

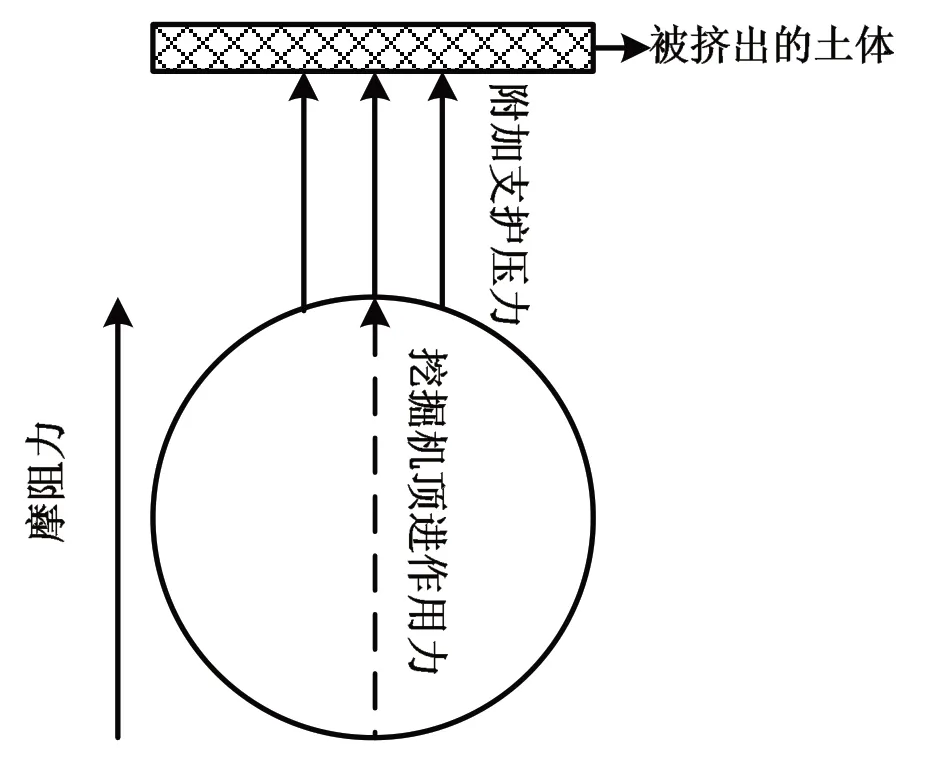

由于该路段的位置相对特殊,在挖深约5m 处,就遇到了岩石层。因此,除表1 涉及的施工路段基础参数外,该次施工大约有120m 的输水管道将在岩石层内施工。结合顶管深度,在管道的顶端和底部分别打造一个沉井,以便后续施工。在两个沉井自动下沉的过程中,大部分土壤会因受到沉井自重的挤压而出现破裂。挤土过程的作用原理如图1 所示。

图1 挤土过程的作用原理示意图

从图1 可知,在不考虑注浆压力的情况下,挖掘机的顶进作用力是挤土效应的主要构成要素。在施工过程中,只有部分吸水性较弱且土质较为坚硬的土层需要额外采取破壁措施。通常情况下,当顶端和底部沉井均匀破土下沉时,周围的土壤会自动形成一个密度较高的后背墙。在沉井下沉到一定高度之后,对两端进行封底,便可为顶管施工创造更便利的操作空间。此外,还需要额外清理2.5~3m 高的混凝土,为后续的管道安装提供空间。

2 明确沉井参数

2.1 高度

输水管道的管涵实际深度决定了两端沉井的各项参数。结合施工地区域的地质条件,得出沉井高度的计算公式:

式(1)中:为施工套管的直径与管涵的实际深度总和;为施工套管顶端到地面的距离;为沉井过程中的刃脚高度。

根据公式(1)的计算结果可以确定沉井的具体高度,该项目中第一节井为3.5m,总高度为8.5m。但是在实际施工过程中,为避免该工程步骤的返工,通常需要为沉井高度预留0.3~0.5m 的空间。此外,当输水管道的地下水位较高时,必须同步调整沉井高度。

2.2 井壁厚度

受岩体力学的影响,沉井的鹅颈比厚度无法像高度一样直接计算,通常由施工人员根据经验进行估算。先是选取一个拟定值,然后验证该拟定值的可靠性。受空间结构不均匀性的影响,需要同时考虑正面附加力以及管道与土体之间的摩擦力,井壁厚度拟设定为0.75m。

在挖掘机与土体的接触面积较大时,管道内的土体移动范围也会相应变大,因此要对沉井的井壁厚度进行反复验算。在刃脚高度确定为0.5m 的条件下,其他面宽的取值范围在0.15m 以内。如果井壁厚度无法满足实际的施工需求,则需要在拟定值的基础上,按照倍数放大。

2.3 平面尺寸

在确定沉井平面尺寸之前,需要实地考察施工地周边是否存在光缆和电缆,并精准测算电缆和光缆的分布范围。同时,由于输水管道管涵穿越深度较为特殊,沉井的长度和宽度必须保证在合理范围内。根据施工标准,不同直径的顶管对应不同尺寸的沉井。通常情况下,顶管直径范围为700~1200mm,顶进管道的工作坑长度保持在5.3~6.3m 之间,宽度在2.5~3m 范围内。

3 优化工艺流程

3.1 测量放线

结合沉井法的工艺流程可知,测放沉井中心线及界线需要严格按照管涵在井内的穿越长度确定。工作井的类型包括顶进井和接收井,在采用土压平衡顶管进行施工时,需要对沉井的中心线和边界线进行重新测量。此外,在输水管道顶管施工过程中,沉井放线还会受到土体开挖卸载和管道外径扩大的影响,还必须排除土体不排水的条件。在仅考虑施工期间土体变形的情况下,最终确定沉井的中心线及界线。

3.2 开挖工作坑

在利用高强度钢筋混凝土浇筑井壁后,采用分层的方式将土体运输出去。由于不需要借助额外设备,也不需要板桩维护,所以沉井法在输水管道顶管施工中的工艺流程既具备地下工程施工的普遍特征,也具备占地面积小和土方量相对较小的独特性,但沉井法的施工步骤相对复杂。需要先根据沉井的实际规格,制定首节沉放工作坑的操作顺序。同时,工作坑开挖作业必须结合当地的地形和土质条件开展。在压力流管道选址方面,需要选在上游区域,避免输水管道的水源逆流。在几何形状层面,沉井工作坑包括圆形和矩形,这两种类型的工作坑的适用条件不同,也各有优势。相对来说,圆形工作坑的占地面积较小,而矩形工作坑的短边与长边比值需要保持在2∶3左右。在操作空间方面,矩形工作坑对覆土厚度基本没有要求,并且在工作坑的后背设置方面更有优势。在此基础上,计算输水管道顶管施工中沉井的底部宽度:

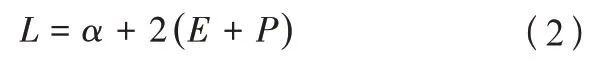

式(2)中:为下沉过程中,被顶进管道的外径扩展宽度;为管道背后的操作空间;为内模的高度与内支撑的立柱厚度之和。

在式(2)的基础上,得出沉井工作坑深度的计算公式:

式(3)中:,,分别为管道覆土的厚度、施工场地的基础厚度以及垫木层的厚度;为管道外壁与沉井顶端的相对距离。

根据公式(3)的计算结果,推测出后坐力在千斤顶和后背墙之间的传导过程。这也表明,沉井施工工作坑设置对荷载刚度和强度都有要求。

3.3 沉井下沉施工

受地下水的水位以及海水潮汐变化的影响,普通机械无法满足沉井下沉施工要求,需要借助长臂抓斗设备实现安全施工的目的。同时,在深井内部开展挖土作业时,由于无法及时排水,必须采取由中心点向四周递进的挖土方式。同时,为了避免下沉速度过快,需要将挖土厚度控制在0.45m 左右。与此同时,沉井刃脚的台阶位置要保留1.25m 左右,以防土层下沉过程不均匀。

当挖土过程中遇到障碍物时,必须及时清理,以保证沉井土体均匀、稳定。此外,由于施工地理环境较为复杂,一些岩体运动也会影响下沉效果,受土体颗粒运动特性的影响,土体下沉过程中会呈现出一定的规律,因此可结合随机介质理论,将沉井下沉施工看作是一项随机因素,而后计算得出井内的下沉区间。

3.4 顶管及输水管道安装

混凝土浇筑封底施工完成后,需要在一周时间内保持管道周边环境干燥,然后结合工程的实际情况选择合适的顶管方案。制作钢筋能够确保钢筋的尺寸和长度都符合施工要求。模板制备环节,并在模板制备结束后直接安装第一节外模。在完成混凝土配制和土方试块制作的基础上,浇筑沉井的第一节井身。完成上述步骤后,确定沉井的井身等参数,并抽出垫木。然后在井内展开挖土下沉的操作,并一次浇筑第一节至第三节的井身,直至达到预定标高。在完成基底清理以及浇筑混凝土的基础上,抽干沉井内的积水,最后浇筑底板和顶板两端。充分利用气压和土压平衡法,防止地下水或流砂入侵,之后根据管道长度,划分管道施工步骤。由于管道安装操作涉及大量的工程细节,因此需要沿着顶管的轴线方向加设高压水银灯等供电照明设施,并在保证施工人员安全的前提下设置扶梯。此外,为了避免干扰,供气管线和供电电缆等设备都要安装在管道两侧。在完成顶管施工和输水管道安装之后,需要采取必要的回填措施,降低对环境的干扰。

3.5 地貌恢复

在正常的施工情况下,顶管是在结构相对固定的土壤中呈直线形式顶进的,对土体摩擦力进行简化处理后,可以将总摩擦力进行叠加处理。在施工过程中若遇到不明障碍物,或者顶到土层交界处,遇到土壤结构较为复杂的情况,为避免推进力波动,需要拆除沉井上端的混凝土结构。在实际施工过程中,需要先平整地基并夯实施工场地,在必要的情况下,需在施工前铺设一层垫木。安装完支撑排架和施工底模,需要先加工刃脚,再拼装刃脚。同时,在设立第一节内模和内支撑之前,需要制备对应的模板,以保证施工效果。另外,包括管道试压在内的一系列焊接工作,都必须在水下井内完成,这样才能保证施工质量。假设主供应管道的长度在10~15m 范围内,则需要预先将管道平均分成两段或者三段,以保证井上坡口加工效率不受影响。在地貌恢复作业中,依次回填中砂和固砂。如果施工场地周围出现虚坑,则需要额外搬运碎石填补,以保证路面密实度。

4 应用分析

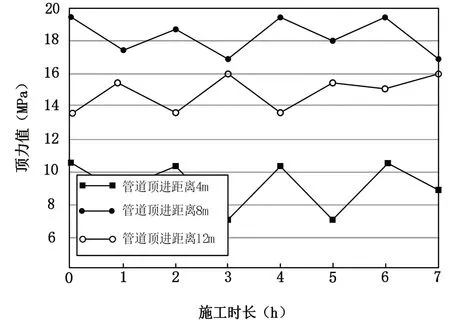

利用内层和外层两部分钢筋结构布设断面监测点,并在施工场地四周分别配置钢筋应力传感器,以便获取施工数据。在该次测试场景中,按照顺序将掘进机的第一、二节管道分别作为注浆管和试验管。受工作坑面积影响,该次施工的最佳顶力值应该在14~16MPa,在管道顶进距离分别为4m、8m、12m 的时候,得出最佳施工顶力值。测试结果如图2 所示。

由图2 可知,当管道顶进距离分别为4m、8m、12m时,顶力值为:9.889MPa、15.526MPa、19.344MPa。说明在管道顶进距离为12m 时,符合测试要求。由测试结果可知,除了吊管机装置外,还要同时配备临时性的刚性后座支墩,以提高井内的负载压力阈值。

图2 顶力值测试结果

5 结语

此次研究既结合了沉井法的技术特征,也详细阐述了该项技术在输水管道顶管施工中的具体应用过程。同时,由于沉井施工所需的施工设备较少,在节约成本支出和缩短工期两方面有一定的优势,且大多施工步骤在井下展开,对井上的环境影响较小。综上,说明在输水管道顶管施工中应用沉井法能够有效推动工程建设。