基于湿热老化试验的航天器用丁腈橡胶贮存寿命预测

李秀杰,孙 书,刘丽霞,回天力,于文涛,杨耀东,唐小军,万 蕾,朱小溪

(北京卫星制造厂有限公司,北京 100094)

0 引言

丁腈橡胶是由丁二烯和丙烯腈单体经过乳液聚合制得的高分子弹性体,其产量约占合成橡胶生产总量的4%,但却拥有400 多个牌号,品种繁多。由于橡胶结构中大量极性—CN 基团的存在,使丁腈橡胶具有优异的耐油性,且随着—CN基团含量的增加,性能更加优异;同时丁腈橡胶还具有优良的耐磨、耐热、耐介质、耐压缩变形以及较宽的使用温度,且制造工艺简便、生产成本低,因此被广泛应用于航空航天、石油、化工、导弹武器、电子电气、医疗机械以及机械制造等领域。

橡胶或橡胶制品在使用和贮存的过程中,光、热、氧、臭氧、水分、化学介质、电离辐射以及机械应力等内外因素的综合影响会使得其高分子结构发生变化,进而导致橡胶材料固有性能发生变化,甚至失去其应有的使用价值,这一过程称为橡胶的老化。橡胶老化的具体表现为外观变色、变硬、发黏、喷霜等外观的变化,同时伴随着橡胶的拉伸强度、断裂伸长率、硬度、比重、透光率等物理化学和机械性能的改变。丁腈橡胶或橡胶制品广泛应用于航天器型号产品中,然而丁腈橡胶材料高分子结构中包含不饱和双键,易使其高分子链发生氧化降解,并且配料中的各种添加剂成分还可能造成橡胶内部结构的不均匀以及内部缺陷的产生,这些因素通常会导致丁腈橡胶的老化,进而给相应的零部件或航天器产品带来一定的安全隐患。因此探索航天器用丁腈橡胶老化前后物理机械性能的变化,并针对航天产品长期贮存、短期使用的特点评估其贮存寿命,对于满足高可靠性的航天器设计要求具有重要意义。

由于真实自然状态下丁腈橡胶材料的老化过程较为缓慢,无法在短时间内获得其老化性能变化规律,故采用加速老化试验十分必要。影响航天器用丁腈橡胶材料贮存寿命的环境因素主要是贮存温度和湿度,因此可在不改变橡胶老化机理的前提下采用升高环境温度和湿度的湿热加速老化寿命试验有效预测和评估丁腈橡胶的贮存寿命。

本文提出不同湿热环境条件下的加速老化试验方法,获得材料力学性能的变化规律;基于加速湿热老化寿命模型的建立,实现对丁腈橡胶贮存寿命的评估。研究旨在快速揭示丁腈橡胶材料的老化规律,预测其贮存寿命,从而能及时排除材料老化所带来的安全隐患,为后续航天器用丁腈橡胶材料的应用和评价工作提供参考。

1 试验部分

1.1 试样的制备

试验使用胶料牌号为5860 的丁腈橡胶,按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的规定,将丁腈橡胶样品裁切成1 型哑铃型拉伸试样。

1.2 试验及测试方法

1)加速湿热老化试验

采用HUT7033P 型高低温交变湿热试验箱对拉伸试样进行加速湿热老化试验,试验的温湿度环境条件分别为:60 ℃、70%RH;70 ℃、80%RH;80 ℃、85%RH。

加速湿热老化试验终点或力学性能临界值的选择对材料的寿命预测结果影响较大。根据航天器设计要求,以丁腈橡胶的拉伸强度变化至初始值80%时的强度值为临界值,该值作为丁腈橡胶寿命的终止点即加速湿热老化试验终点。

2)力学性能测试

在不同湿热环境条件下的老化试验过程中,每间隔5~10 d 取出1 组拉伸性能试样(5 个有效试样),按照GB/T 528—2009 的规定,采用5567 型电子拉力试验机进行拉伸性能测试,拉伸速率为500 mm/min,测试前试样应在标准室温下调节24 h,测试结果取5 个试样的中位数。

3)表面形貌观测

采用BX51M 型金相显微镜(30 倍)对湿热老化试验前后的拉伸试样进行表面形貌观测。

4)红外光谱测试

采用Frontier 型傅里叶红外光谱仪对老化试验前后的拉伸试样进行衰减全反射傅里叶变换红外光谱(Attenuated Total Reflection Fourier Transform Infrared,ATR-FTIR)测试,红外光谱分辨率为4 cm,光谱扫描范围为400~4000 cm。

2 结果与讨论

2.1 力学性能分析

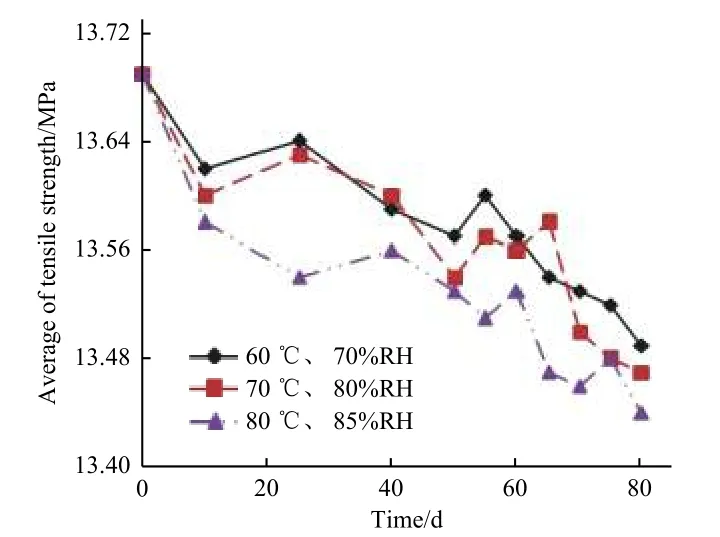

在3 组加速湿热老化试验过程中,随着老化时间的延长,航天器用丁腈橡胶材料的拉伸强度变化曲线如图1 所示,可见:总体而言丁腈橡胶的拉伸强度呈现出逐渐下降的趋势,且温湿度越高,经历相同试验周期后拉伸强度下降越显著。这是由于在3 组湿热老化环境条件下,随着试验周期的增加,丁腈橡胶的分子链逐渐发生降解,导致拉伸强度逐渐下降。

图1 不同温湿度条件下丁腈橡胶材料的拉伸强度变化曲线Fig. 1 Tensile strength variation of nitrile butadiene rubber under different temperature and humidity conditions

2.2 表面形貌分析

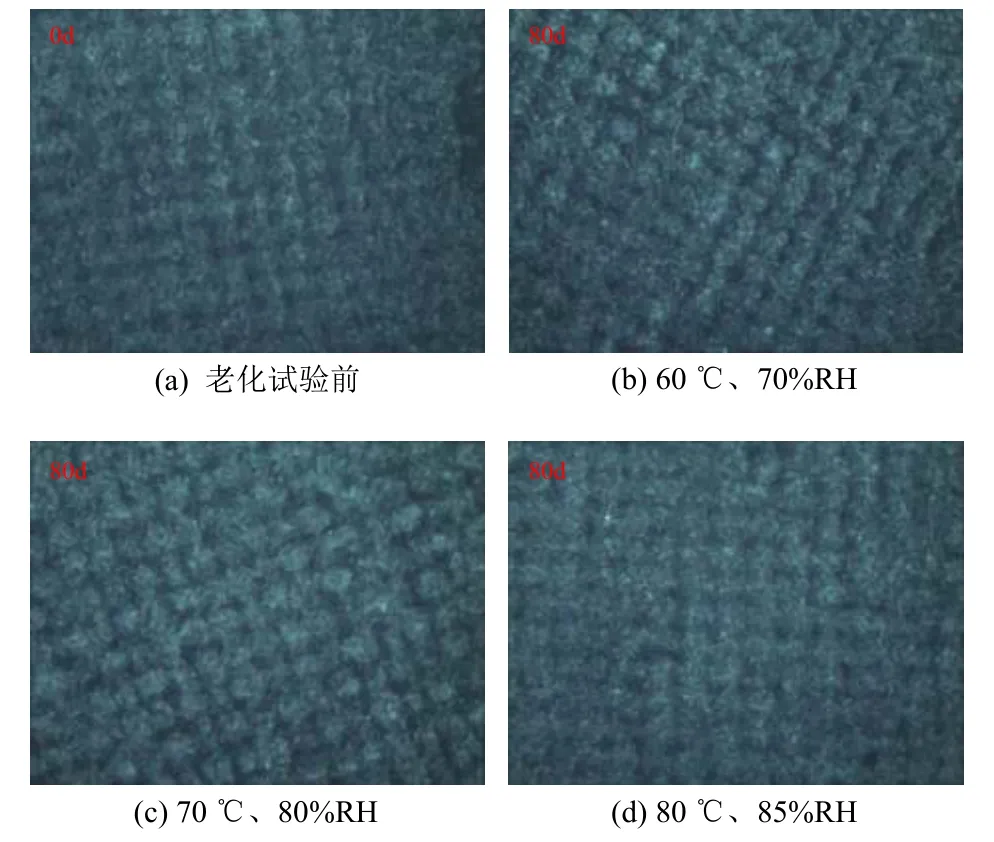

在3 组不同的湿热老化环境条件下,老化试验前后丁腈橡胶拉伸试样的30 倍金相显微镜表面形貌照片如图2 所示,可见拉伸试样表面未发现明显的颜色、裂纹、脱层、起泡、变形等外观变化。

图2 老化试验前后丁腈橡胶材料的表面形貌照片(30 倍)Fig. 2 Surface morphology of nitrile butadiene rubber before and after aging test (magnification factor: 30)

2.3 红外光谱分析

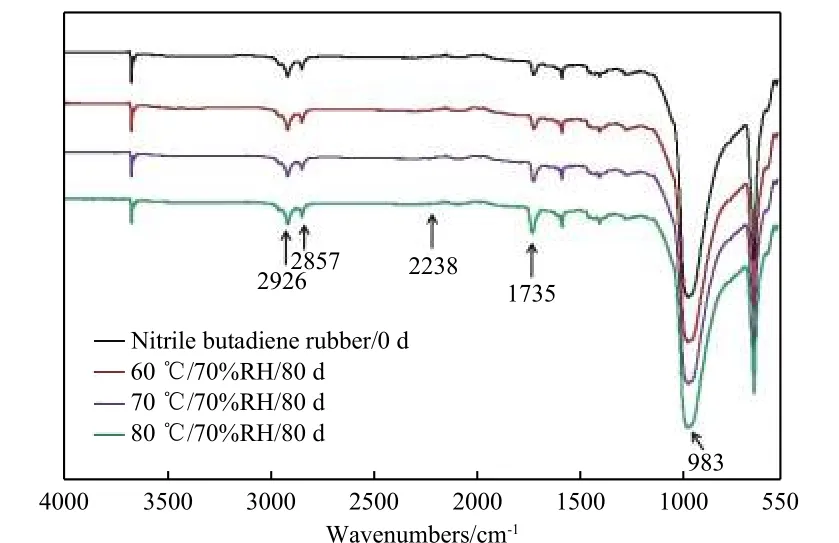

丁腈橡胶经历加速湿热老化试验前后的红外光谱如图3 所示。从图中可以看出:在老化试验前后,位于2926 cm和2857 cm处饱和烃亚甲基的非对称伸缩振动和对称伸缩振动特征吸收峰以及位于2238 cm处的氰基特征吸收峰的峰形、位置和强度均未发生明显变化;但经历80 ℃、85%RH的老化试验后,位于1735 cm处羰基的特征吸收峰强度明显增加,位于983 cm处丁二烯—C—H—键的特征吸收峰强度降低。这表明,加速湿热老化过程中丁腈橡胶高分子结构中的丁二烯—C—H—键发生断裂,生成含羰基基团的氧化产物。

图3 老化试验前后丁腈橡胶材料的红外光谱Fig. 3 IR spectra of nitrile butadiene rubber before and after aging test

3 航天器用丁腈橡胶贮存寿命预测

3.1 加速湿热老化寿命模型的建立

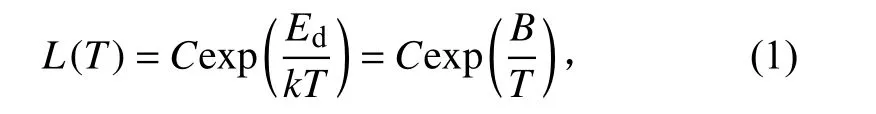

目前,针对温度加速应力作用下材料及器件的贮存寿命研究,国内外通常采用Arrhenius 模型来进行评估。该模型是在总结大量试验数据的基础上提出的,其表达式为

式中:为材料的老化寿命;为绝对温度;为材料的活化能;为玻耳兹曼常数;和均为待定模型参数。

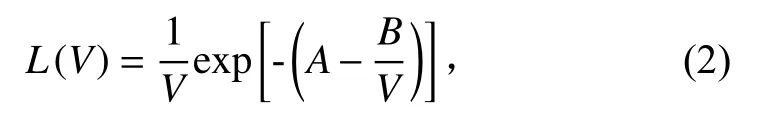

当非热因素(如湿度等)为老化应力时,一般采用由量子力学定律推导得到的Eyring 反应论模型预测材料的寿命,即

式中:为绝对单位的应力值(如相对湿度等);为待定的模型参数。

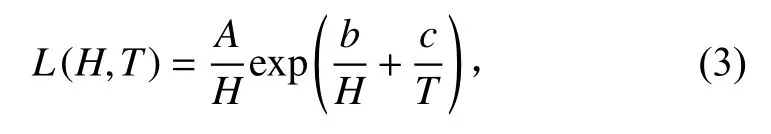

航天器用丁腈橡胶材料在加速湿热老化试验中受到温度和湿度的共同作用,故对其进行贮存寿命预测时,不能单独使用Arrhenius 模型或Eyring模型,需将上述两种模型相结合,推导出丁腈橡胶的湿热老化寿命模型 [21]为

式中:(,)为材料的加速湿热老化寿命;为相对湿度;和均为待定的模型参数。

丁腈橡胶的湿热老化寿命模型同时考虑了温度和湿度对其性能的影响,适用于基于加速湿热老化试验的丁腈橡胶材料的寿命评估。

3.2 贮存寿命预测

在一定温度范围内,材料力学性能的变化与老化时间之间的函数关系式为

式中:和分别为初始时刻及某一时刻的力学性能;为速率常数;为老化时间。

式(4)的线性化表达式为

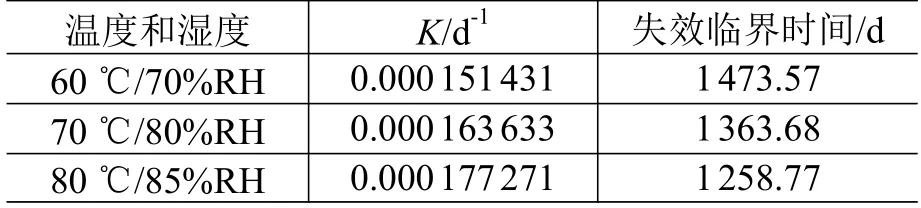

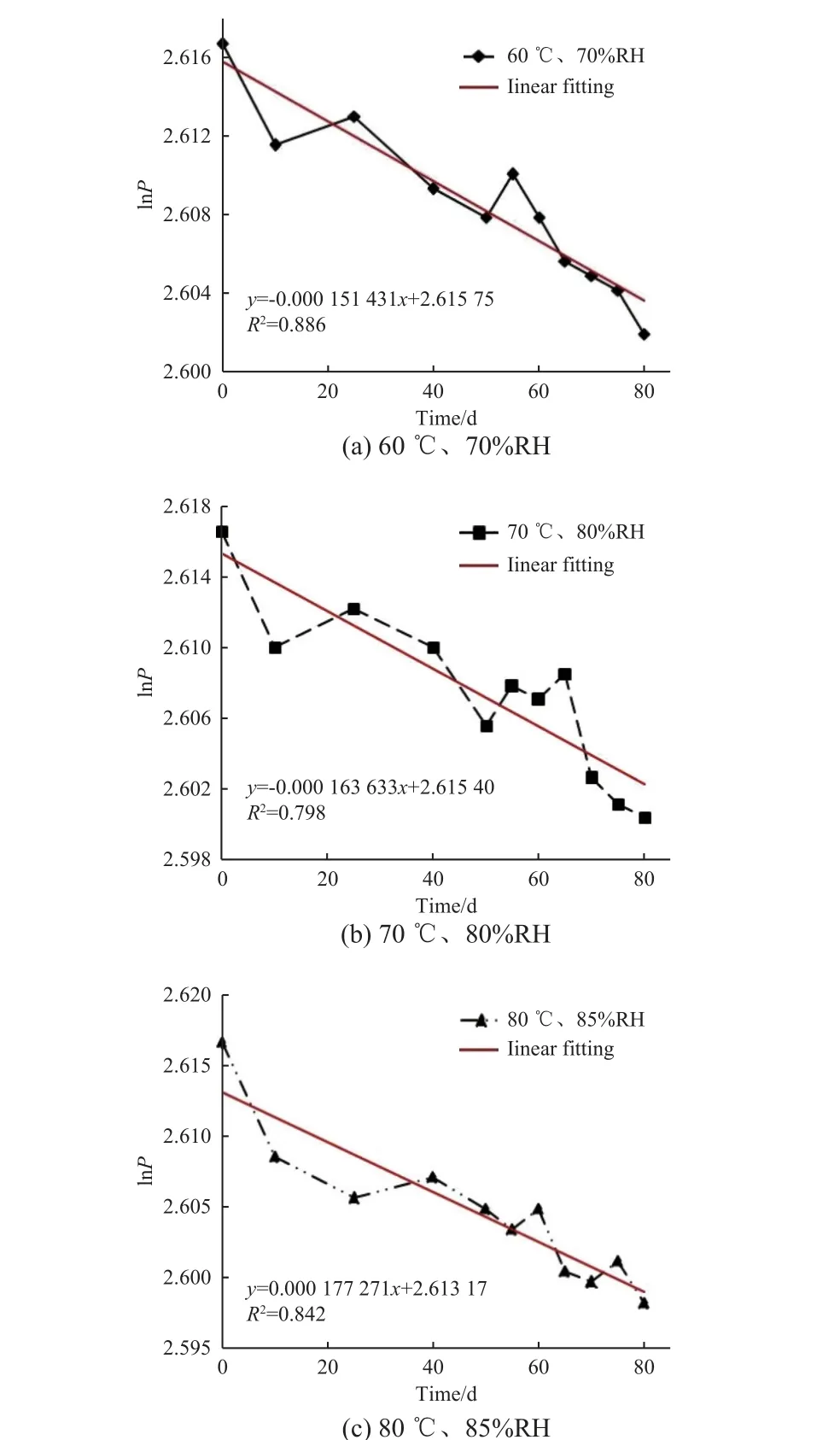

将3 组湿热环境条件下丁腈橡胶拉伸强度的对数ln随老化时间的变化关系作图,并对得到的曲线进行拟合,如图4 所示,即得到式(5)中的速率常数(见表1),进而求得丁腈橡胶材料在不同温湿度条件下达到寿命终止点(加速湿热老化试验终点,此时丁腈橡胶的拉伸强度下降为初始值的80%)时的失效临界时间(见表1)。

表1 不同温湿度条件下丁腈橡胶的速率常数及失效临界时间Table 1 The rate constant and the critical failure time of nitrile butadiene rubber under different temperature and humidity conditions

图4 不同温度湿度下丁腈橡胶拉伸强度对数随老化时间变化的线性拟合曲线Fig. 4 Linear fitting log curves of tensile strength of nitrile butadiene rubber under different temperature and humidity conditions

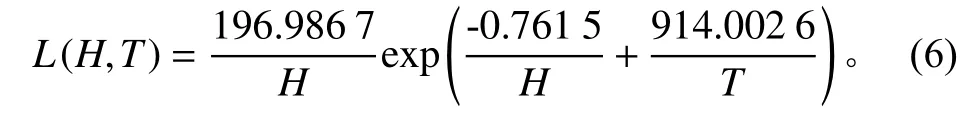

分别将3 组温度、湿度以及失效临界时间数据代入湿热老化寿命模型式(3)中,即求得模型参数为196.9867,为-0.7615,为914.0026,进而得到丁腈橡胶力学性能保持率为80%时的湿热老化寿命模型:

航天器用非金属材料贮存使用一般要求中规定贮存温度为20 ℃、相对湿度为60%,将其代入式(6),得到丁腈橡胶材料在该温湿度环境条件下的贮存寿命为5.71 a。

4 结论

1)老化试验结果表明温湿度对丁腈橡胶的力学性能影响较大;且温湿度越高,经历相同试验周期后拉伸强度下降越显著。

2)丁腈橡胶在经历老化试验后,其高分子链中丁二烯—C—H—键发生断裂,生成含羰基基团的氧化产物。升高温度、增加湿度,有利于老化反应速率的提高。

3)建立了材料加速湿热老化寿命模型,以力学性能保持率为80%作为材料寿命的终止点,预测出丁腈橡胶材料在温度为20 ℃、相对湿度为60%的贮存条件下的贮存寿命为5.71 a。

后续将开展一系列航天器用非金属材料贮存寿命预测研究,包括试验条件(温湿度等)的选取,以及选取其他一些能更直观反映橡胶拉伸和变形能力的参数来预测材料寿命。