宽范围热流密度丝状加热装置的设计仿真与试验研究

关 阳,季 琨,王 飞,王晓占,汪新舜,罗 威,刘昌鹏,唐伟峰

(上海卫星装备研究所,上海 200240)

0 引言

单机及部组件级的热平衡试验是验证航天器热设计和热分析模型,考核航天器热控功能的重要手段。目前热试验中的外热流模拟多采用带状红外加热笼、红外灯阵和薄膜加热片等方法。

带状加热笼实现超低外热流模拟时需设置一个很低的遮挡率,但其在低遮挡率下难以实现高热流密度的模拟,且高温下加热带易变形,表面的高发射率涂层易挥发污染物。丝状加热笼多为贴壁式,可实现宽范围的外热流模拟,且铠装加热丝无污染、结构简单、电气安全,但无法根据产品表面的不同状态进行高精度分区控制。红外灯阵也可实现宽范围的外热流模拟,但其加热表面热流分布的不均匀度在10%左右,且空间布置受限,占用电源通道多。薄膜加热片可粘贴于产品表面直接加热,但需对产品表面状态进行更改,且不适用于表面具有特殊状态的产品。

为兼顾热流密度的宽范围、高精度、高稳定性、高均匀性和产品特殊表面状态的不同试验需求,满足探月、行星探测等不同目的和型号的需求,本文设计研发了一种可实现宽范围外热流模拟的“随形式”丝状加热装置,根据产品的不同形状和表面状态进行设计,旨在满足产品不同表面分区控制的精确热流模拟。

1 宽范围外热流模拟丝状加热装置设计思路

1.1 基本布局设计

根据产品各表面的面积和最大到达热流密度,可计算得到加热丝对产品表面的辐射加热能力上限为

式中:为加热丝的半径;和为加热丝中心到被加热表面两端的水平距离;为加热丝中心到被加热表面的垂直距离。

根据式(1)进行丝状加热装置的布局设计,包括加热丝间距和加热丝到被加热表面的距离。最终确定加热丝间距为40 mm,加热丝到被加热表面的距离为60 mm。

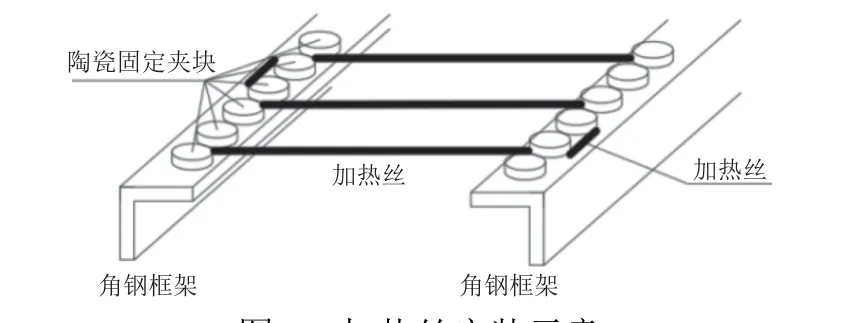

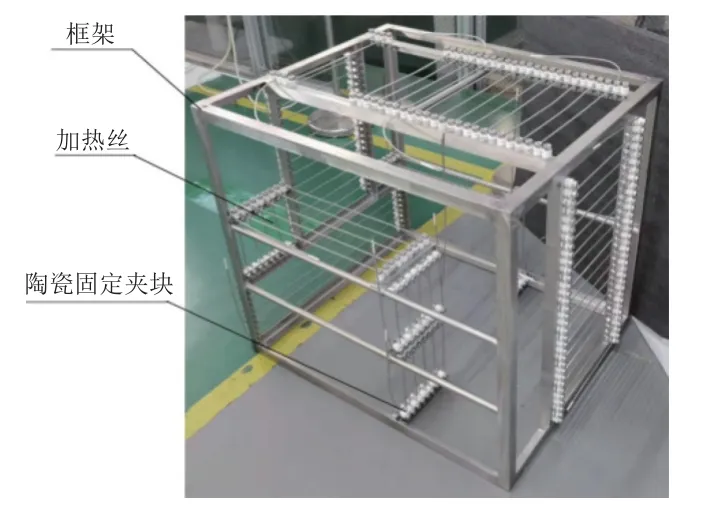

根据目前试验常用的850 W(150 V、5.6 A)程控直流电源的加热能力,结合加热丝的有效长度,可设计得到加热丝的单位阻值为20 Ω/m;为使加热丝与加热装置的框架连接,选用耐温、绝缘的陶瓷夹块进行固定,合理控制夹块的装配间隙,可使加热丝自由膨胀,如图1 所示。

图1 加热丝安装示意Fig. 1 Heating rod installation diagram

经计算,加热丝对热沉的遮挡率可低至5%,满足低热流模拟需求;同时由于加热丝的表面温度最高可达700 ℃,能够实现高热流模拟。

1.2 仿真分析

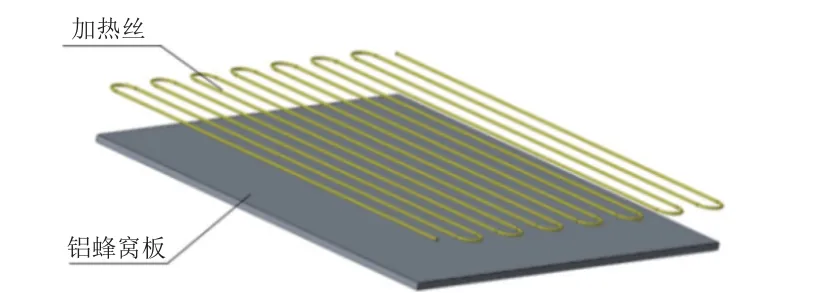

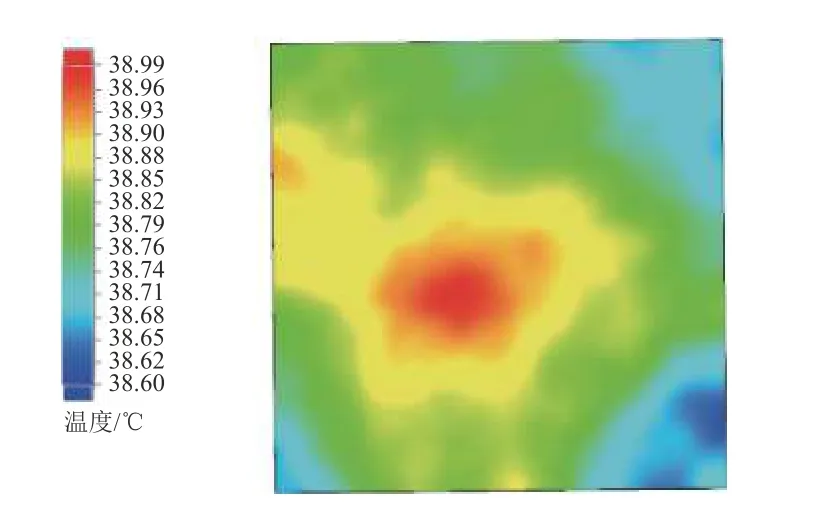

使用FloEFD 软件进行加热丝热辐射仿真分析,试验条件设置为真空、环境温度8 ℃,热沉表面为黑漆,发射率为0.9;稳态工况,加热丝的初始功率为125 W;加热丝表面为光滑的不锈钢,发射率为0.2;被加热铝蜂窝板发射率为0.5,铝蜂窝板边界为绝热边界。仿真经过2872 次迭代后结果收敛,全局及局部温度测点波动均小于0.1 ℃。仿真模型和结果如图2 和图3 所示。

图2 加热丝热辐射仿真模型Fig. 2 Thermal radiation model of heating rod

图3 加热丝热辐射仿真结果Fig. 3 Simulation results of thermal radiation of heating rod

由图3 可以看到,被加热铝蜂窝板表面温度为38.60~38.99 ℃,表面最大温差为0.39 ℃,温度均匀性良好。

1.3 试验验证

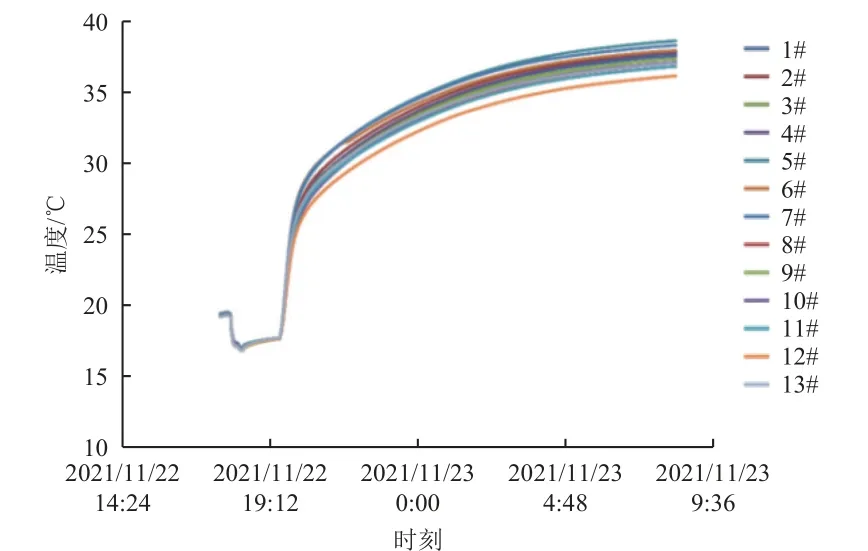

根据丝状加热装置仿真验证的参数和结果加工了一套丝状加热装置样件,通过试验进一步验证其热流稳定性和均匀性,其中加热丝的尺寸、密度、表面状态、功率等参数,被加热铝蜂窝板的尺寸、表面状态等参数以及空间环境试验条件均与仿真所用的保持一致。试验实测的被加热铝板温度曲线如图4 所示,图中的13 个测温点(1#~13#)是根据铝板尺寸和加热丝的分布情况布置的,主要监测丝下、丝间温度以及铝板边缘位置的温度。

图4 铝板温度测点曲线Fig. 4 Temperature curve at aluminum plate measurement points

试验结果显示,在真空、常温的条件下,被加热铝蜂窝板表面温度最终稳定在36.1~38.5 ℃范围内,均匀性良好,与仿真结果基本吻合。

2 应用案例

某试验产品需通过真空热试验考核其热控设计的正确性和工艺结构的合理性,在试验中产品各个表面要求的到达热流密度不同,最小约为25 W/m,最大约为400 W/m;且该产品尺寸紧凑,形状不规则,表面分区复杂,表面状态难以更改,传统的加热装置难以在实现低热流模拟的同时保证各个表面的温度均匀性良好。因此,进行该试验的外热流模拟方案设计时,选用基于铠装加热丝的丝状加热装置进行外热流的模拟。

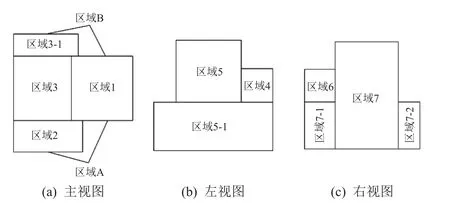

首先,根据产品各表面到达热流密度的不同要求,将产品的被加热表面分为11 个区域,参见图5,其中到达热流密度最大为393.6 W/m,在区域3 和3-1;最小为27.7 W/m,在区域7、7-1 和7-2。

图5 产品被加热表面区域划分示意Fig. 5 Division of product heated surface area

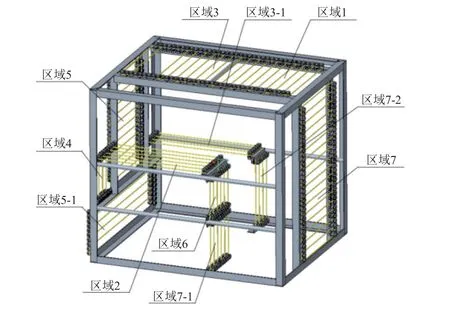

其次,根据丝状加热装置各加热区域内加热丝的实际长度和阻值情况,将丝状加热装置分为11 个加热回路,与产品被加热表面的11 个区域一一对应,参见图6。由外热流控制软件对各加热区域单独的程控直流电源分别进行PID 控制,最终实现产品被加热表面不同区域不同热流密度的模拟。

图6 丝状加热装置区域划分Fig. 6 Partition of the filament heating device

根据产品被加热表面各区域的不同情况,在指定位置布置绝热型热流计,作为各区域PID 温度控制的对象。在空间足够的前提下,可将部分区域的热流计设置为一主一备,在增强试验可靠性的同时,也对该套丝状加热装置的热流均匀性进行考核。

图7 为丝状加热装置实物照片,其最终尺寸约为750 mm×900 mm×800 mm(宽×深×高)。

图7 丝状加热装置实物Fig. 7 The filament heating device

本次真空热试验运行时间共计7 天,试验中的各项参数和指标均满足试验技术要求,在试验过程中设备真空度均优于1.3×10Pa,热沉四周及底部温度均不高于100 K。

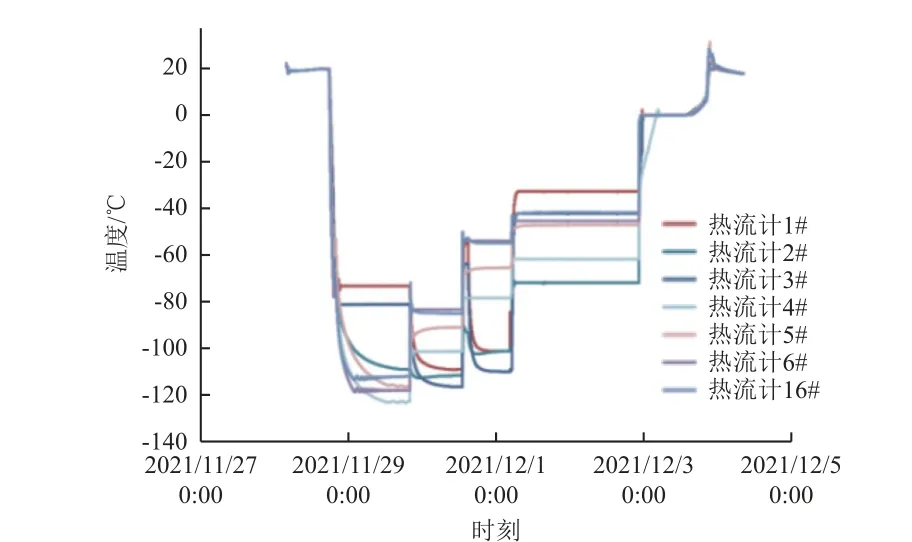

试验过程中,产品表面的到达热流密度根据试验实际情况有所调整,热流计温度曲线如图8 所示,最低温度为-123.285 ℃,对应热流密度为28.60 W/m;最高温度为1.445 ℃,对应热流密度为322.37 W/m,满足试验技术要求。当在外热流控制软件中对加热丝给出电流变化指令后,加热丝在2 s 内发生响应,对应热流计温度在随后的1 min 中变化显著;且在各工况开始保持平衡状态后,各热流计温度波动均在±0.698 ℃以内,温度控制精度均在±0.328 ℃以内,满足试验技术要求。

图8 热流计温度曲线Fig. 8 Temperature curve of the heat flow meter

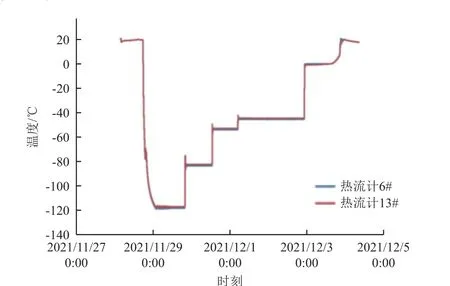

试验同时对该套丝状加热装置的热流均匀性进行考核,在试验进行到工作工况时,区域5 的PID控制目标温度设为-45.35 ℃,该区域内布置的主/备2 个热流计的温度曲线如图9 所示。可以看到全试验过程中的最大温差为1.4 ℃,对应热流密度偏差为3.79 W/m,热流的不均匀度为2.48%,满足试验技术要求。

图9 区域5 热流计温度曲线Fig. 9 Temperature curve of the heat flow meter for area 5

试验结果显示,产品被加热表面各区域内的热流密度均满足试验要求,且热流控制稳定,均匀性良好,验证了本文设计思路和方案的正确性。

3 应用探讨

3.1 热模拟准确性

如图5 所示,在本应用案例中,产品的区域A和区域B 表面均布置了多层和加热板等,未使用丝状加热装置直接对该区域进行加热,根据角系数原理和试验结果显示,该区域对来自丝状加热装置的热干扰不敏感。

如需进一步减少热干扰,则可在不需被加热的产品部位设计反射罩或隔热屏等装置。

3.2 加热效率

根据试验结果反推,当区域5 的丝状加热装置功率为17.88 W 时,产品表面热流计的温度为-83.34 ℃,对应热流密度为73.60 W/m,根据本分区面积可知,到达热辐射功率为6.11 W,加热效率为34.17%。

如需继续提高加热效率,则可在加热丝背面增加丝罩等装置,从而在更小的输入电流下,使被加热表面接收到更多的热流。

3.3 试验安全性

在试验安全性方面,可在加热丝表面设置耐高温热电偶来监测加热丝的表面温度。由于加热丝受外界干扰小,可根据摸底试验及工程经验得到电流与加热丝表面温度之间的对应关系,在实际试验中通过合理设置加热丝的限流值来避免加热丝过热等问题。

在污染控制方面,则可通过实施阶段的洁净度控制、擦洗以及成品阶段的真空烘烤等手段进一步提升洁净度。

在电气安全方面,铠装加热丝绝缘效果好,正常使用中不存在漏电风险。

3.4 控制便利性

丝状加热装置具有一定的热容,因此,可以通过继电器之类的廉价器件实现“通/断”控制,以进一步降低控制难度,通过低成本大型电源集中供电实现资源优化利用。

3.5 瞬态特征

丝状加热装置热容较大,与灯阵相比,瞬态特征不明显,但可通过缩小加热丝直径或直接使用镍铬加热丝的方式来降低热容,改善其瞬态特性。

4 结束语

通过所设计的“随形式”丝状加热装置在真空热试验中的实际应用,得到以下结论:

1)基于现有铠装加热丝技术的成熟性和可靠性,该套丝状加热装置理论上可以在20~1500 W/m的范围内实现热流密度可调,满足部分型号产品对宽范围热流密度模拟的特殊需求。

2)该套丝状加热装置在真空和低温的条件下,响应速度在2 s 以内,对产品各个目标温度的控制准确性及稳定性良好,平衡温度波动均小于±0.7 ℃,控温精度优于±0.35 ℃。

3)该套丝状加热装置在试验平衡阶段控温时,产品各表面的热流不均匀度优于2.5%。

后续拟进一步研究该加热装置丝与丝的间距,以及加热丝与被加热表面之间的距离对产品表面均匀性的影响,并在未粘贴OSR 片的表面多布置一些温度测点(尽量包含边缘点和中心点)以获得更全面的均匀性测量结果。