自升式平台多功能上层建筑与基座对接标准化接口设计

于 雯, 王 艳, 张佳佳, 赵 峰

(泰州职业技术学院, 江苏 泰州 225300)

0 引 言

多功能自升式平台由多功能上层建筑模块和主平台基座组成,将单一功能模块化,实现各种功能模块与船体组合形成多样化的功能。上层建筑模块可以是风电安装模块平台、生活模块平台、修井模块平台、气体压缩模块平台、海上移动电站模块平台、近岸施工模块平台等功能性模块。平台基座为箱型焊接船体,预留各个功能模块接口和必要设备的接口,便于多功能上层建筑模块的安装。为了保证功能模块的灵活配置,便于改装或者设备升级,接口的适用性、标准性设计很有必要。

为了更好地体现模块化技术的通用性和标准性,美国、德国、丹麦、瑞典等国家在将模块化技术应用于实践的过程中逐步制定和完善了一系列相应的标准和规范[1-2]。通过制定和贯彻统一标准,包括机械接口、电子模块及其基座、开口尺寸、螺栓孔等标准,某些战略装备模块可以实现相互换装[3-4]。我国在船舶和海洋工程建造方向的模块化研究较多[5-7],对于为了实现平台的功能化而设计的模块化安装接口研究并不多,与模块接口有关的标准也较少。徐杰等[8]对自升式施工平台的功能需求进行研究,提出几种不同形式的自升式施工平台,并将其推广应用于实际工程;王扬等[9]介绍国内外现有的自升式多功能水上施工平台,分析其功能优势和缺陷,阐明多功能施工平台的发展趋势和应用前景,研发集打桩、清基、整平、起重、风电安装等功能于一身并可提供海上生活支持、工程支持的多功能平台迫在眉睫。上述研究说明多功能平台研究的必要性。对多功能平台进行研究,其实质是将不同功能的上层建筑模块整合至主平台基座上,在整合过程中,各个功能模块与主平台基座如何对接,不同上层建筑模块之间如何快速切换是研究的重点,设计一款适用于主平台基座与各功能模块之间的转换接口,能有效提高平台使用效率、降低使用成本,也是多功能平台设计的关键点。

因此,在各功能模块设计完成的前提下,根据不同平台功能特点,设计模块与主体之间的接口,进行接口标准化设计,可实现平台的通用化、提高平台本身的利用价值。采用标准化接口组装能提高平台的建造效率,各个上层建筑模块可以分开制造,提高生产效率,也在一定程度上降低了生产和运营成本。模块标准化接口的设计还可以使得模块便于维修,提高平台的可用性、经济性和功能的可重复性。

1 研究方法和技术路线

1.1 研究方法

1.1.1 风载荷计算

根据美国船级社(ABS)规范[10],水平风载荷的大小主要与风压、平台结构的受风面积、结构物的高度和形状有关,计算式为

(1)

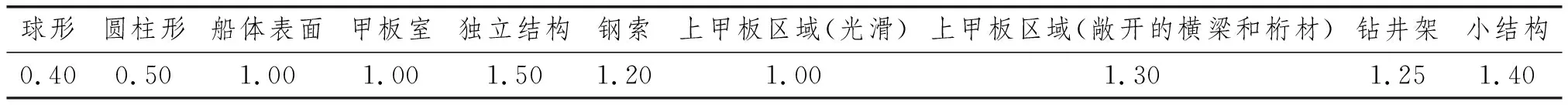

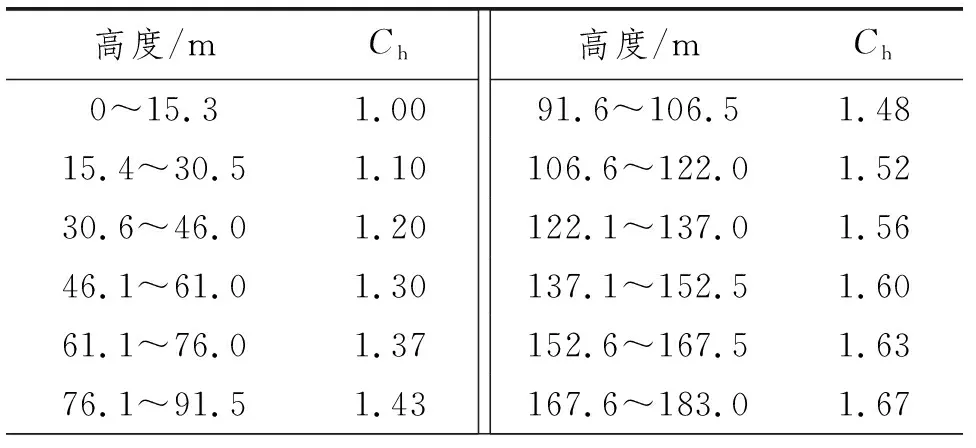

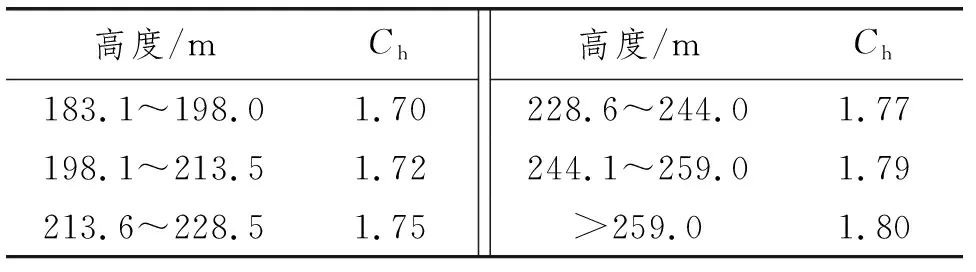

式中:P为水平风载荷;f为因数,取值0.611;Vk为风速,根据规范,在无限制航区常规钻井和拖航工况下的最小风速不得小于36.0 m/s(70 kn),在极限风暴工况下必须能够承受不小于51.5 m/s(100 kn)的风速,在限制航区最小风速不得小于25.7 m/s(50 kn);Cs为形状因数,如表1所示;Ch为高度因数,如表2所示。

表1 Cs取值

表2 Ch取值

续表2 Ch取值

1.1.2 波浪载荷计算

波浪载荷计算采用设计波法,克服传统波浪理论的局限,根据水深、波高、周期等数据,采用Stokes五阶波速度势函数[11-12]计算波浪水质点的速度和加速度;作用在桩腿上的波浪载荷采用莫里森公式[13]计算。

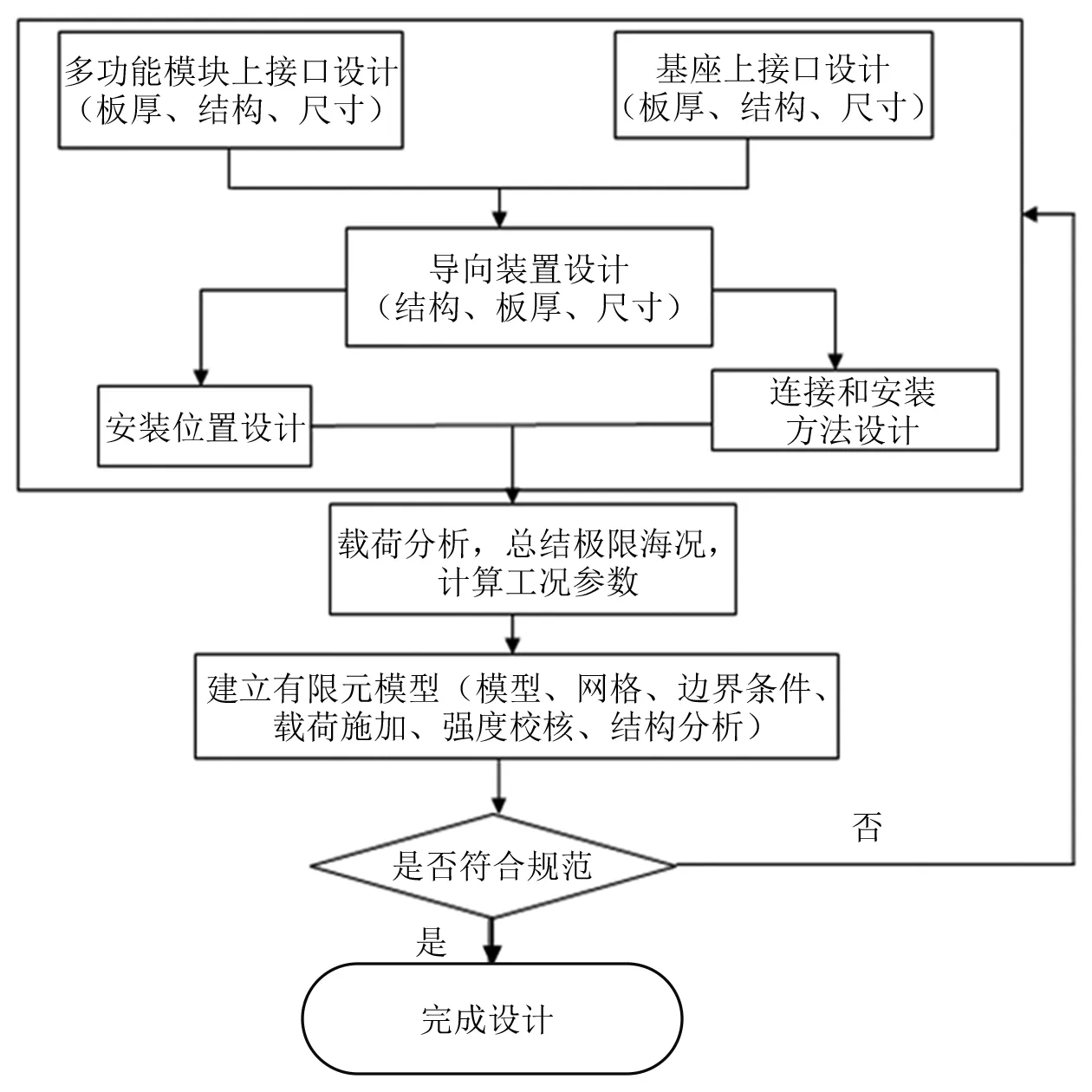

1.2 技术路线

为了便于多功能模块的升级改造,接口设计必须考虑标准化及可拆卸,因此针对不同功能的上层建筑模块,设计符合强度要求的通用接口尺寸。为了便于拆卸,将通用接口设计成2部分,分别为安装在多功能上层建筑模块上的接口部分和安装在主体平台上的接口部分。

为了满足2部分接口的安装方便和精度,在设计时增加接口之间的导向装置;结合平台结构特点,进行接口安装位置设计和结构加强设计;为了保证安装后的强度可靠性,选择合适的连接和安装方法。

采用三维势流理论分析设计海况参数[14],采用SEASM软件模拟接口对接情况、边界条件和载荷,研究典型工况下接口的典型状态,进行规范校核,找出设计缺陷,以此为依据进行结构改进优化,设计满足强度、使用性要求而具有应用价值的平台多功能接口。

项目技术研究路线如图1所示。设计接口一部分位于上层建筑模块上,另一部分位于主平台甲板,位于平台甲板的接口安装在船体强结构处,并在接口与船体连接处设置加强结构。

图1 项目技术研究路线

2 标准化接口结构设计

2.1 结构设计

在进行结构设计时,采用如下设计:设计上部模块基座接口和主平台通用基座接口,接口通过上下面板的螺栓连接,上下面板的螺栓孔尺寸和间距绝对一致,为保证安装的精度要求,设计安装导向结构,使得模块安装时螺栓孔能精确定位。

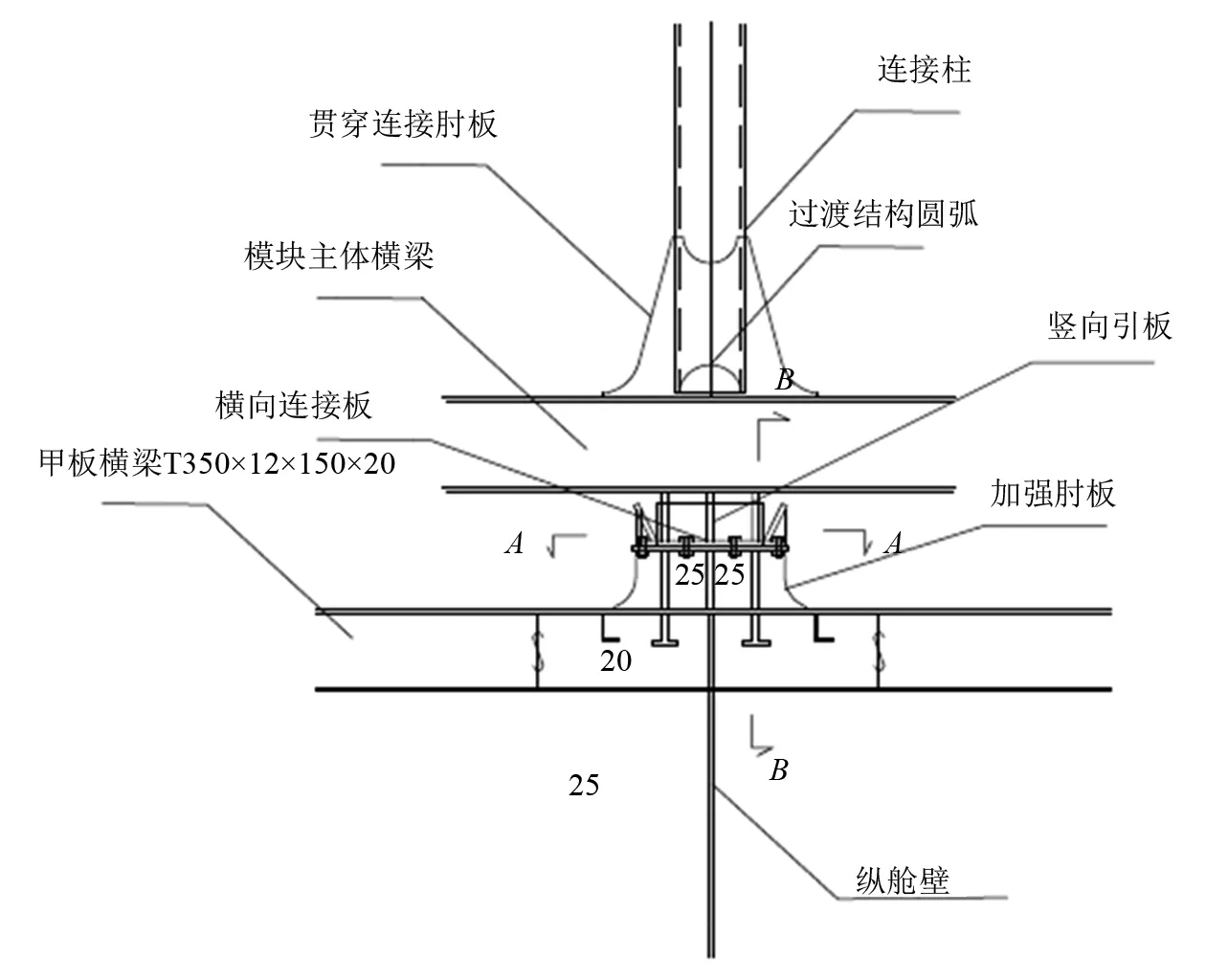

接口设计如图2所示,具体包括3个方面:接口结构设计,保证模块安装的方便和准确;接口位置设计,满足局部强度和吊装的需求;标准化接口与主体连接的方式设计,保证主体强度不被削减。标准化接口由上部模块基座接口、导向结构和主平台通用基座接口组成,上部模块接口与通用基座接口通过螺栓连接,上部模块接口与不同的多功能上层建筑模块连接,通用基座接口设置在主体平台上,导向结构为模块基座接口与通用基座接口提供定位功能,保证安装快速定位和安装位置的准确。

图2 标准化接口结构连接三维图

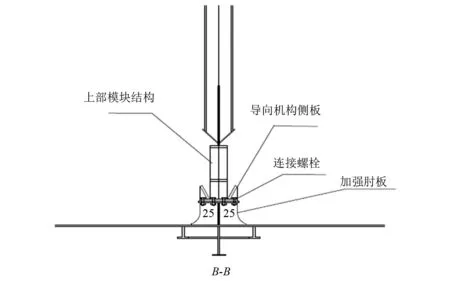

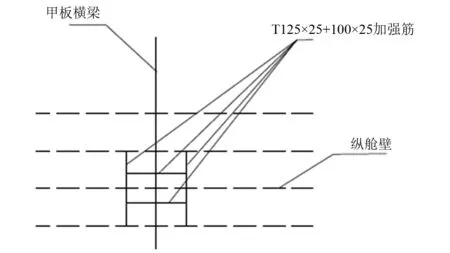

如图3和图4所示,上部模块基座接口由连接柱、贯穿连接肘板、过渡结构圆弧、竖向引板和横向连接板组成。连接柱上部与上层建筑构造柱连接,下部与上层建筑模块主体横梁连接;为了避免横梁与连接柱之间由结构尺寸不同引起的应力集中,将连接柱下部设计成三维圆弧结构,并采用贯穿底部的圆弧肘板连接;在上层建筑模块主体横梁中部和下部设置3个竖向引板,与导向结构和主平台通用基座接口上的引板结构对应,达到定位和位置矫正的作用,同时增加局部结构强度;在上部模块基座接口下端设置横向连接板,与通用基座接口的横向连接板连接,达到固定功能模块的作用。导向结构由4块倾斜60°的侧板组成一个封闭矩形空间,矩形底座尺寸与横向连接板相同,作为上部模块基座接口和通用基座接口的过渡设备;通用基座接口设置在纵舱壁位置,由侧向加强肘板、竖向引板和横向连接板组成,底部与基础平台连接并进行结构加强。

单位:mm图3 标准化接口横剖面

单位:mm图4 标准化接口纵剖面

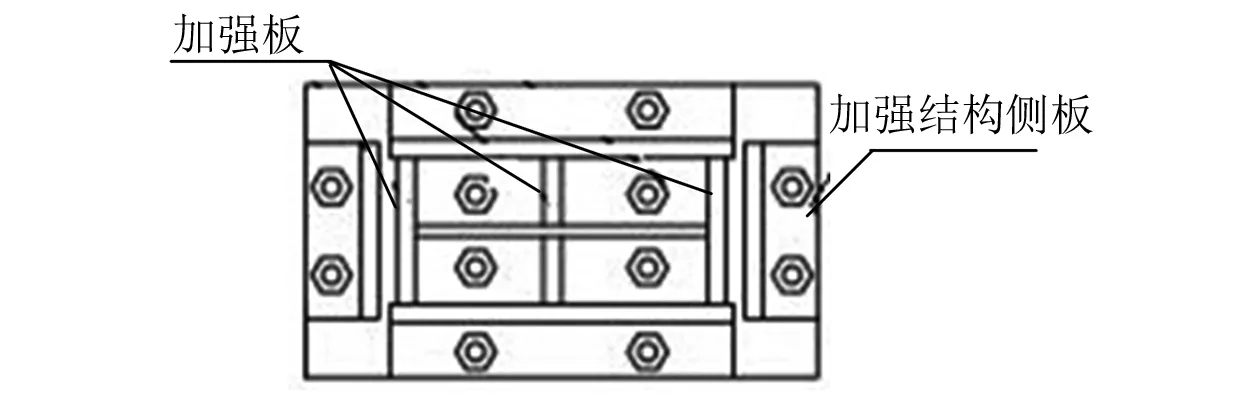

2.2 连接设计

上部模块基座接口与通用基座接口通过螺栓连接,螺栓布置如图5所示。为了保证强度足够,基座接口安装在基础平台纵横舱壁连接处,并采用布置纵横加强筋的方法对纵横舱壁连接处作加强处理,安装位置及局部加强如图6所示。

图5 螺栓布置图

单位:mm图6 安装位置及局部加强

3 结构分析

3.1 平台装载工况

平台装载工况繁杂多样,选取其中各个模块典型的装载工况作为校核依据,按照各个模块平台的装载要求及燃油淡水消耗量进行装载,满足30 d的自持能力。设计空船质量为7 200.00 t,考虑不同模块平台燃油、淡水、压载水装载和功能基座等,对平台进行压载水配载调平,确定各个模块的典型装载工况,总质量分别如下:基本型平台9 450.60 t;修井平台11 067.60 t;生活平台10 792.60 t;风电安装平台11 470.99 t;近岸施工平台10 971.42 t;海上移动发电平台11 563.63 t;气体压缩平台11 292.93 t。

3.2 结构模型

3.2.1 环境载荷分析

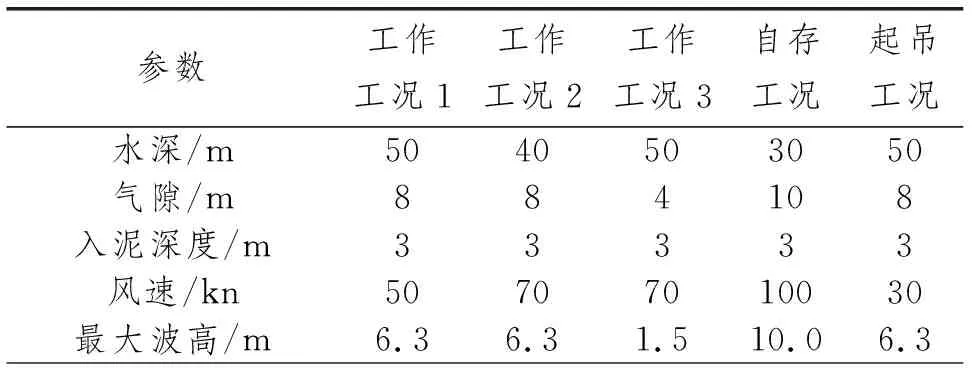

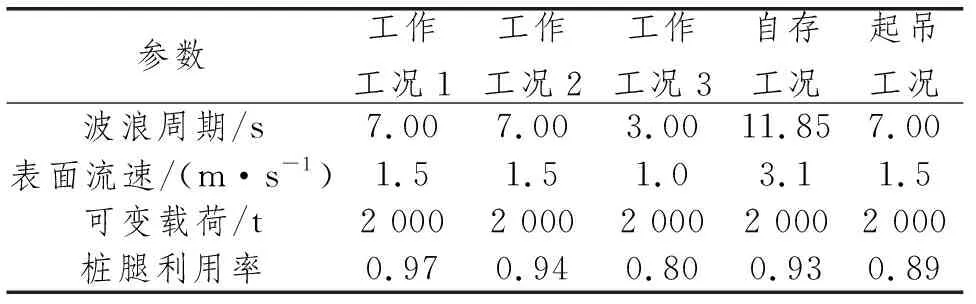

根据国内外近海自航自升式平台的作业区域技术要求,研究适合大部分近海区域(水深约50 m)要求的海上作业平台。设计载荷须考虑基座上可能安装的各种模块,保证所有功能模块安装和工作情况下结构的安全性。根据ABS设计规范[10]、各种类型自升式平台适用的海况数据及工况特点[15-16],以及桩腿计算书,在桩腿利用率最高的工况中,选取典型的3个工作工况、1个自存工况和起吊工况进行设计。设计海况参数如表3所示。

表3 设计海况参数

续表3 设计海况参数

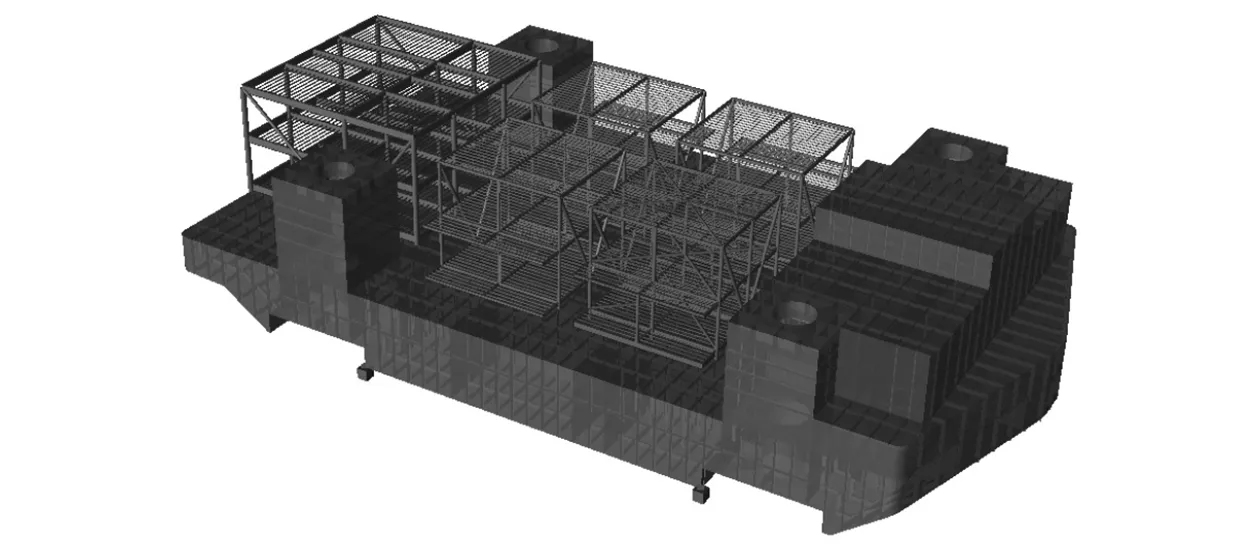

3.2.2 模型创建

平台结构模型主要包括桩腿和主船体。用SESAM软件的GeniE模块建立模型,桩腿采用二维梁单元模拟,主船体采用等效梁单元模拟。采用质量点和缩放密度的方法调整船体质量,模拟船体真实刚度。根据表3和平台总布置设计参数,采用质量点方法模拟多功能上层建筑模块位置和质量,图7所示为气体压缩平台结构模型。在建模时:坐标原点取在船尾、船体中心线与船底中心线交点处;x轴平行于船体中心线,相对船尾指向船首为正;y轴垂直于船体中心线,指向左舷为正、右舷为负;z轴垂直于船底板中心线,向上为正。为保证计算的精度,标准化接口与船体连接处采用网格细化的方法进行处理,采用固定约束模拟接口与船体之间的螺栓连接,如图8和图9所示。

图7 气体压缩平台结构模型

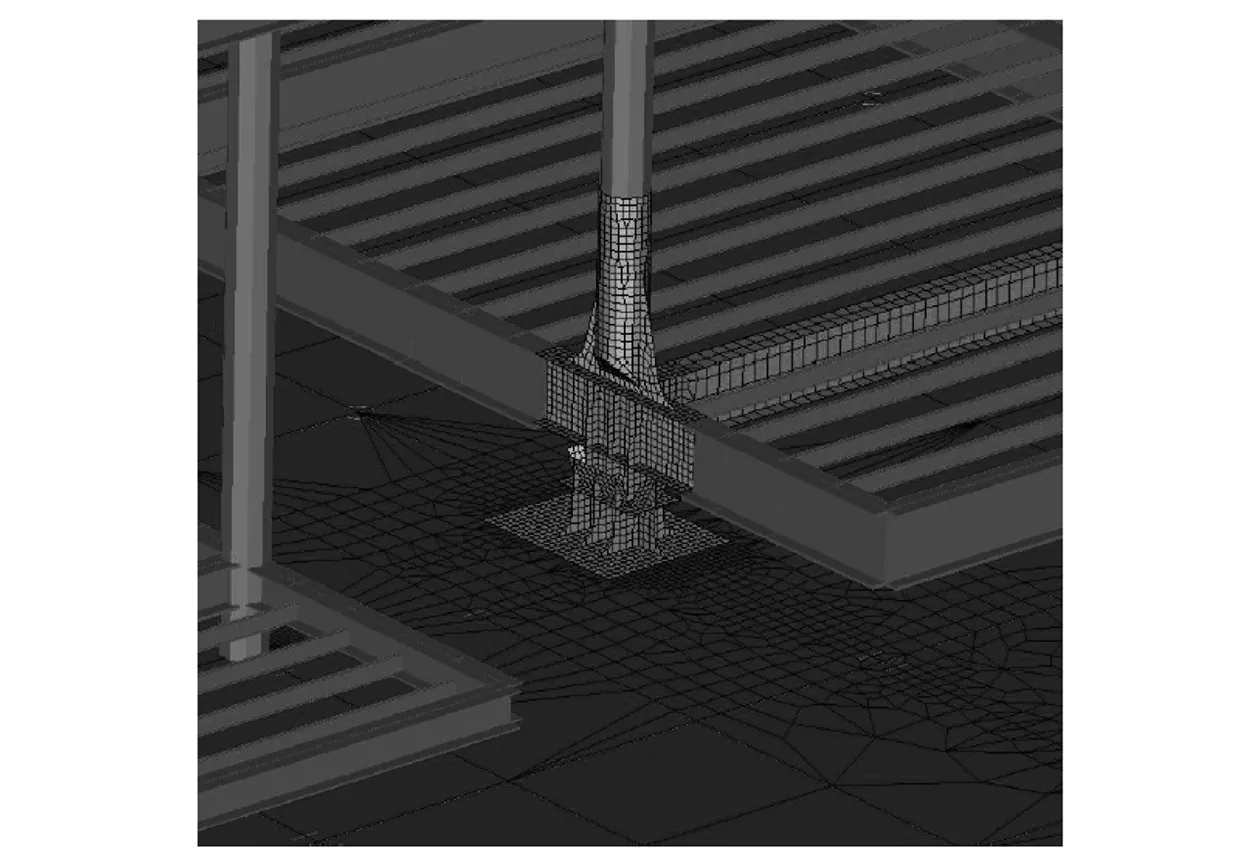

图8 标准化接口模型

图9 网格划分

3.3 规范校核

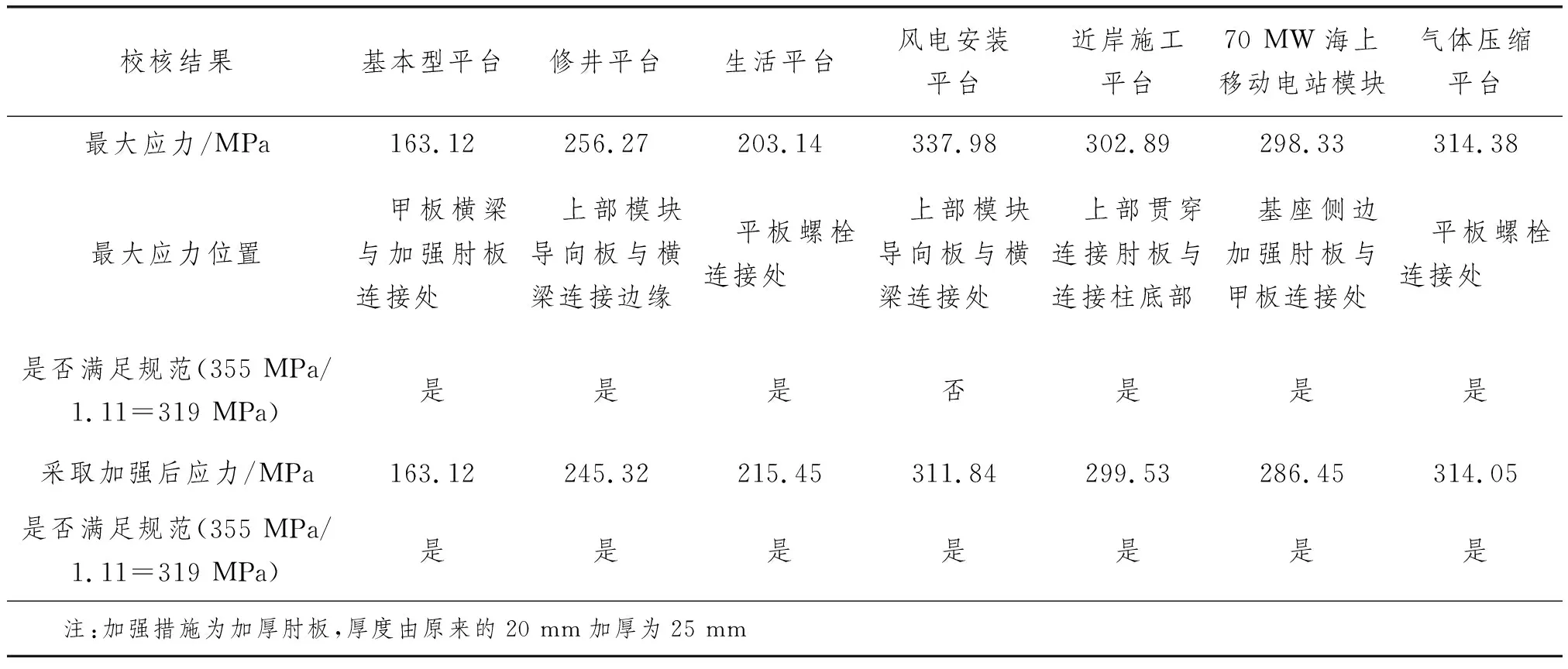

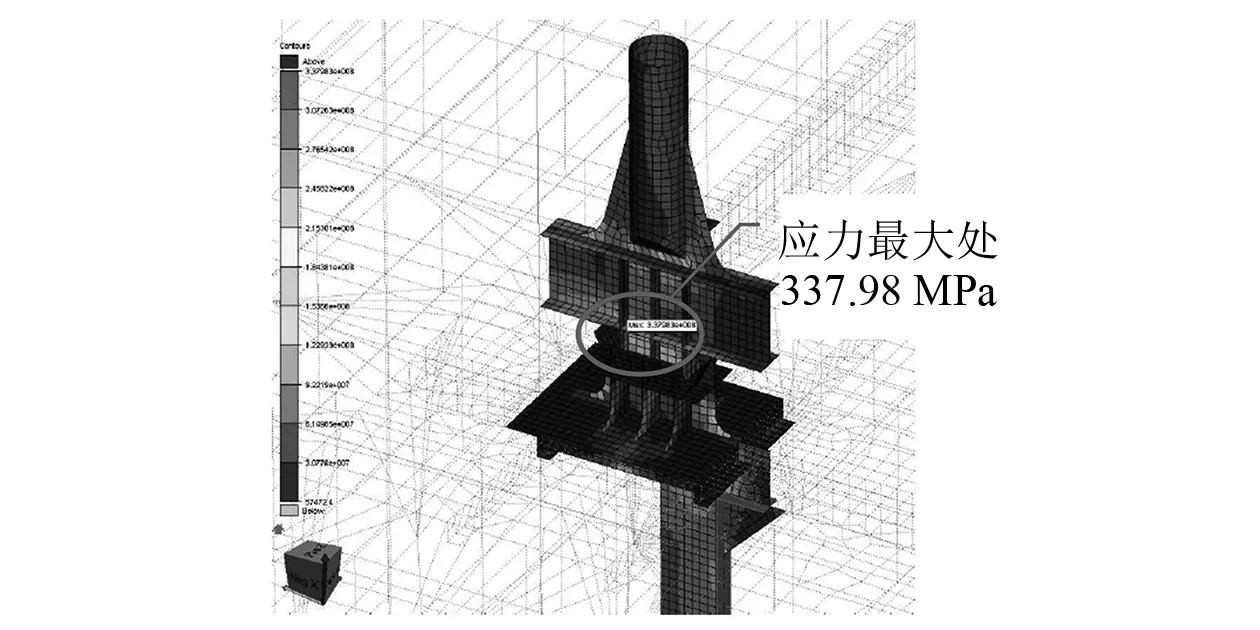

校核不同功能上层建筑模块与主平台连接时的接口应力,不同功能模块标准化接口应力最大位置和最大应力数值如表4所示。风电安装平台应力分布如图10所示。

表4 不同功能模块标准化接口应力计算结果

图10 风电安装平台标准化接口应力分布

4 结 论

设计一种自升式平台多功能上层建筑模块与平台主体模块的对接标准化接口,接口由多功能上层建筑模块接口、导向装置和主平台通用基座接口组成,便于诸如修井模块、近岸施工模块、生活模块、70 MW 海上移动电站模块、气体压缩模块和风电安装等功能模块与主平台模块进行整合、切换,提高平台持续可利用率,增加平台经济性。

建立功能模块、标准化接口、主平台模块为一体的有限元模型,选取各个模块典型的装载工况作为校核的依据,基于自升式平台适用的设计海况参数,进行标准化接口规范校核和优化,验证设计的合理性。研究结果表明,风电安装平台模块应力最大,最大应力位于上部模块导向板与横梁连接处,通过对局部进行肘板加厚处理,使风电安装平台模块满足设计要求;其他模块强度均满足规范要求。