智能导引运输车(IGV)在自动化集装箱码头中的应用

梁 浩,吴邵强,刘汉东

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

自第一代自动化集装箱码头建成以来,集装箱自动化装卸系统和相关的装备技术已经过近30 a的高速发展和更新换代。在集装箱自动化装卸系统中,水平运输作业的自动化由于涉及路径规划、高精度定位、智能决策和信息传输等多方面技术的支撑,其设备的技术研发和改良一直以来都是集装箱自动化装卸系统进一步升级的重难点之一[1]。

随着以上海洋山、青岛前湾等为代表的一批国内自动化集装箱码头的建设和投产,以“自动化堆场垂直布置,集装箱水平运输采用磁钉导航自动导引运输车(AGV)”为核心的集装箱自动化装卸系统已成为目前应用较广泛的一种技术路线[2]。采用AGV在堆场垂直布置的自动化集装箱码头工程中具有较好的适应性,但对于该设备在堆场平行布置的自动化码头工程中的适应性目前业内鲜见相关研究。

本文以采用堆场水平布置的广州港南沙四期自动化集装箱码头为依托,在分析传统AGV应用局限性的基础上,提出了一种基于多传感器融合导航技术的新型智能导引运输车(IGV),详细阐述了该设备的基本性能、应用适应性以及码头相关配套基础设施的设计情况,可为采用该设备的类似自动化集装箱码头的设计和建设提供参考。

1 AGV的应用特点及局限性

经过多年的技术升级和改进,AGV的设计制造、码头相关配套设施设计和建设均逐步趋向定型化,在其他新型自动化水平运输设备应用前,AGV一直是全自动化集装箱码头的水平运输设备的首选,见图1。

图1 采用磁钉导航的AGV

AGV的驱动方式最初为柴油内燃机驱动,2011年采用可充电式铅酸电池作为动力的AGV投入商业运行,纯电力驱动的AGV具有能耗低、绿色环保、维护成本低等特点,是目前AGV的主流应用方向。AGV采用磁钉进行导航定位,可进行直行、斜行、S形、U形和90°转弯等多种运行模式。然而,AGV大多数应用在堆场采用垂直布置的自动化集装箱码头。主要原因在于定型化AGV产品存在一定的局限性,降低了其对不同堆场布置形式和装卸工艺系统的适应性。主要体现在以下两方面:

1)磁钉导航定位利用内涵存储信息的无源磁钉单元与AGV车身上配置的天线进行电磁波交换,实现车辆的精确定位。为确保AGV在运行区域内的任何位置都能精确实现位置坐标计算和定位,一般要求在AGV整个运行区域范围内按约2 m×2 m的网格埋设磁钉,运行区域越大,埋设的磁钉越多,工程投资也越高。为防止产生信号干扰,磁钉侧部周边或垂直方向上距离地面不小于100 mm范围内应避免设置金属构件,对地面钢筋铺设精度的要求较高。

2)车身自重大、轮压大。定型化AGV通常采用的是2轴4轮的设计,车身自重约32 t。满载状态下,其单轮轮压高达33~36 t,远高于普通集卡轮压[3]。为满足AGV与大型装卸设备交互作业和重载行驶的要求,运行区域内的路面结构承载能力要求更高,导致工程投资较高。

在“堆场垂直布置+端装卸”的工艺系统中,为尽可能减少上述因素对工程造价的影响,AGV的运行范围被限制在了一个面积相对有限的封闭区域内。在“堆场平行布置+边装卸”这类需要集装箱自动化水平运输设备满港区运行的自动化装卸工艺系统中,采用AGV对码头基础设施建设成本的影响将成为一个必须考量的重要因素。

2 工程概况

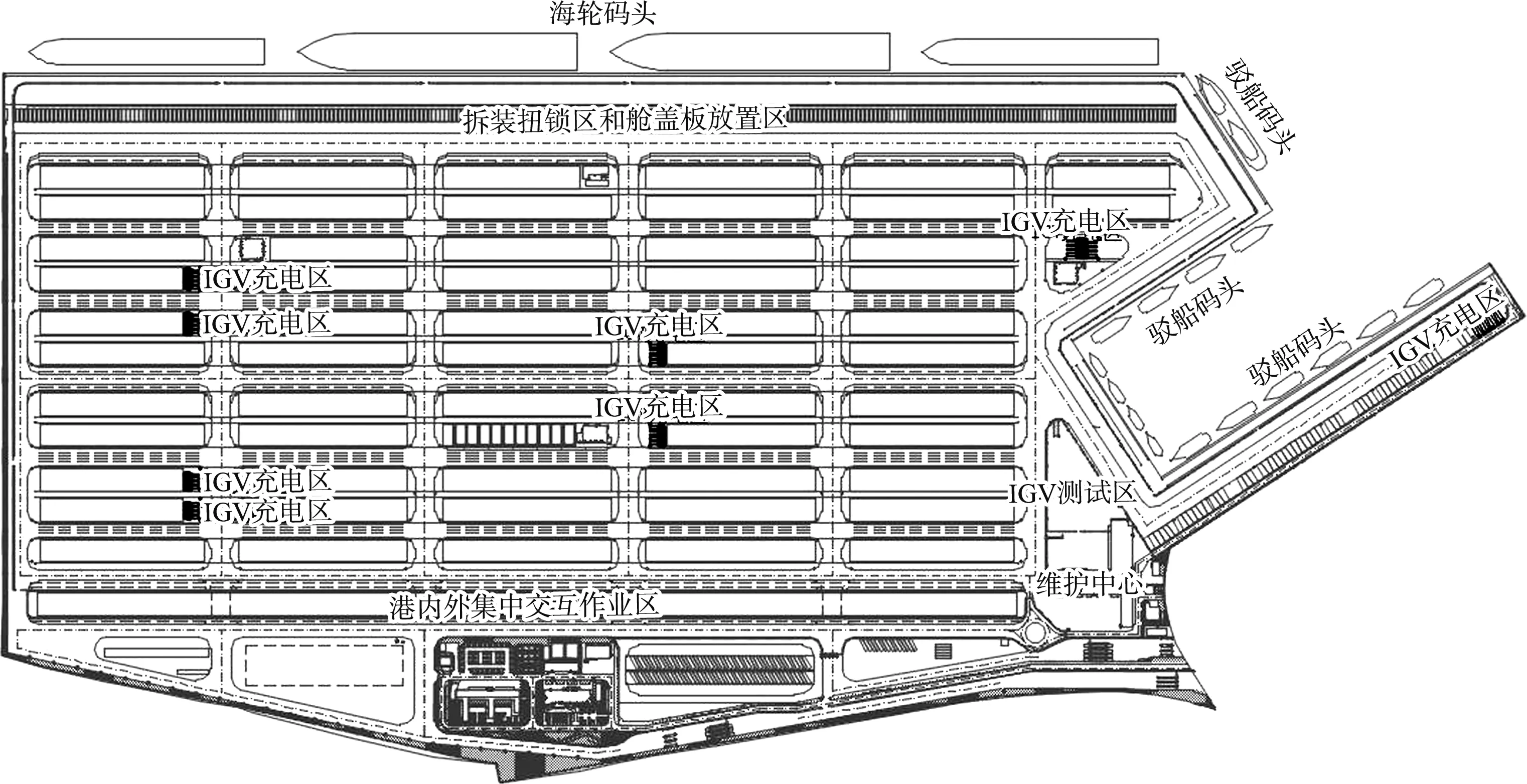

广州港南沙四期自动化码头工程建设4个5~10万吨级集装箱海轮泊位和12个2 000吨级内河驳船泊位,码头陆域纵深约650~840 m,总面积约120万m2。驳船码头岸线与海轮码头岸线整体呈现出侧面相邻的布置形态[4]。

该工程集装箱集疏运模式具有鲜明的江海联运特色,水路中转集装箱吞吐量占码头总吞吐量的比例高达80%以上,结合码头岸线特殊的布置形态,决定了该工程集装箱在港内的主要工艺流向呈现出平行于海轮码头岸线的特点。为提高码头的整体装卸效率,降低水平运输作业的能耗,基于集装箱在港内的主要流向特点,装卸工艺系统设计采用“自动化箱区平行布置+边装卸”的技术路线,自动化水平运输设备运行区域面积约45万m2(图2),远远超过 “堆场垂直布置+端装卸”装卸工艺系统中AGV的运行区域面积。

注:灰色为运行区域。

3 IGV特点及优势

3.1 IGV特点

针对南沙四期工程自动化水平运输设备需满足全港区大范围运行的特点,为降低现有磁钉导航AGV产品技术局限性及对建设成本的影响,在可实现自动导航定位和行驶功能的基础上,融合了人工智能、北斗卫星导航、5G通信、无人驾驶等前沿科技对传统AGV车身结构和导航系统进行了全面升级,形成新一代自动化集装箱智能导引运输车IGV,见图3。

图3 采用多传感器融合导航定位的IGV

3.1.1导航定位及自动驾驶性能

IGV配置以北斗为主的高精度卫惯导航、激光及视觉等多传感器融合的智能导航系统[5],在5G无线通信模式下可实现精准定位,支持双向行驶、斜行、S形、U形及90°转弯等多种运行模式。由于采用了智能化导航和避障技术,使得IGV具备在码头与堆场间按规划路径自由穿梭、灵活调度等优点,能适应频繁起制动、低速重载、短程行驶等码头特有的运输作业工况,满足与码头岸边集装箱起重机、堆场轨道式集装箱门式起重机等大型集装箱装卸设备精准交互作业要求。

在接收码头管理系统的指令后,车辆管理系统将依据IGV调度策略规划车辆最优行驶路径。智能导航系统按照路径指令计算车辆电机转速和轮胎偏转角度后,将结果传输给可控制IGV电机和液压转向系统的单车控制系统,最终实现单车控制,响应路径指令。

码头车辆管理系统可最大化利用港区内的道路资源,规划最优路径。而IGV智能驾驶系统则可以更精确地计算和使用路权。IGV智能驾驶系统、码头车辆管理系统、码头TOS系统互相依托,构建了最优的集装箱自动化水平运输系统。

3.1.2车身结构性能

IGV的主要技术参数为:额定载质量≥65 t;转弯半径≤12 m;最大行驶速度30 km/h;满载爬坡角5%;外形尺寸:长≤15 m,宽≤3 m;充电方式为自动臂拔插式固定充电;导航定位精度±50 mm;最大制动距离≤9 m。

IGV车身采用轻量化,车身外形尺寸不超过15 m×3 m,自质量23 t。轮系采用4轴8轮设计,满载状态下单轮对地轮压约120~150 kN,其轴压与普通集卡类似。

3.1.3动力驱动性能

IGV采用全电驱动,动力电池为三元锂电池,总电量238 kW·h,满足满载连续工作4 h剩余电量不小于20%的要求。

3.2 IGV应用优点分析

1)车身结构轻量化,导航定位方式由磁钉定位升级为“卫惯导航+多传感器融合”定位,可有效降低单机成本和码头配套基础设施建设成本,对不同的自动化堆场布局形式具有更好的适应性;

2)搭载卫惯导航、激光雷达导航、视觉导航等多传感器融合系统,对环境的感知和适应能力更强,单机智能化程度更高;

3)可广泛应用于传统集装箱码头的自动化升级改造。

4 IGV相关基础设施设计

4.1 导航定位设施

4.1.1卫惯组合导航定位系统

IGV卫惯组合导航定位以北斗导航定位系统为主、其他卫星导航为辅,结合加速度计和陀螺仪等惯导器件,实现对IGV的定位和定向。该系统包括3个部分:北斗地基增强单基站综合服务系统、无线通信网络和车上卫惯组合定位设备。自动化区域内设置北斗地基增强基站,基站综合服务系统采用双主机备份,完成卫星信号的接收、差分数据的生成,并将差分数据发送给服务器。服务器通过港口专用无线通信网络对外发送差分数据。IGV 上的卫惯组合定位设备通过约定的协议与服务器进行信息交互,接收差分数据并进行处理,实现IGV 的高精度定位功能。

4.1.2激光定位系统

IGV激光定位系统主要是通过安装在车上的激光雷达,扫描集装箱堆场区域内预设的定位立柱作为参照特征实现车辆定位。集装箱堆场箱堆四周区域每隔一定间距设置1根高约1.5 m的定位立柱(图4),服务于IGV激光雷达扫描定位。

4.1.3视觉定位系统

IGV激光定位系统主要通过安装在车上的摄像头识别地面车道标线及地面菱形标志作为参照特征进行定位。码头前沿各行车道区域内每隔15~20 m设置1个菱形地面标志(图5),服务于IGV视觉定位。

图5 IGV视觉定位标识标线

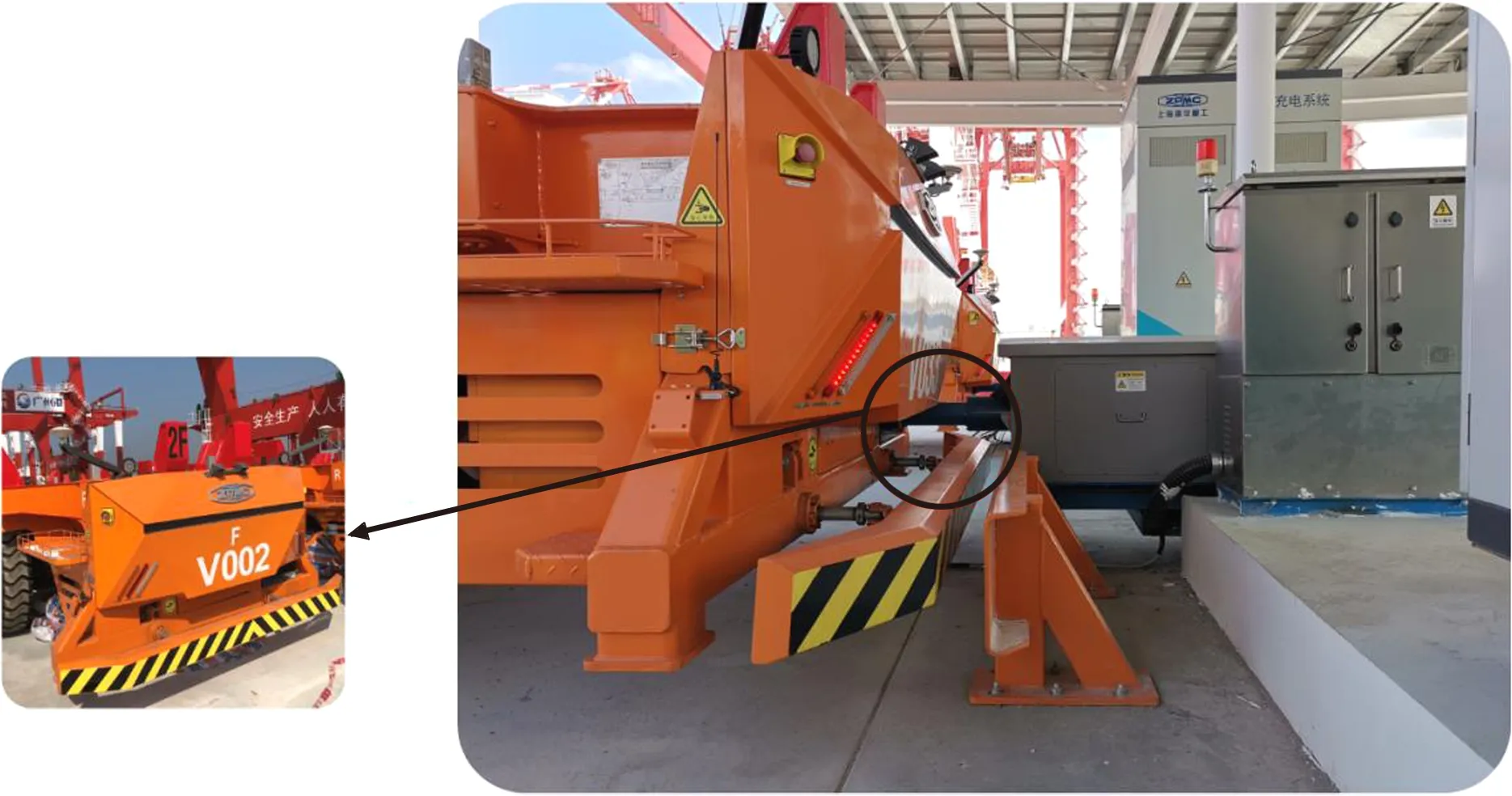

4.2 自动充电设施

为满足IGV充电需求,码头自动化运行区域内按照相对集中原则设置8个充电站、共42套自动化充电装置(图6)。IGV采用端部充电方式,车身头部配电源插拔接口(图7)。

图6 IGV充电站布置

图7 IGV自动充电装置

自动充电装置使用大电流快速充电系统,具有充电功率大、交互容差性强、防护等级高等特点。当IGV电池组电量低至预设限值时,将按系统指令自动行驶至指定充电区与充电装置对接充电。

4.3 维修保养设施

为实现IGV维修保养,在港区内设置了集普通设备维修保养与IGV维修保养功能为一体的设备维护中心(图8),布置在堆场侧边,与堆场自动化作业区域无缝连接。

图8 IGV维修车间平面布置

IGV维修区域包括IGV维修车间、缓冲场地和测试区。

1)IGV维修车间与常规机修车间、工具材料库、吊具棚按T形布置,宽27 m。考虑IGV直接进入车间内维修,坡道的坡度为4.5%。

2)缓冲场地布置在IGV维修车间正前方,与自动化作业区通过缓冲通道连接,缓冲通道长20 m,宽7.5 m。缓冲通道四周设置围网,两端设置联动的门禁,IGV从自动化作业区进入缓冲通道后退出自动驾驶模式,位于自动化作业区一侧的门禁关闭,位于缓冲场地一侧的门禁相应开启,然后由人工控制IGV驶出缓冲通道,此时位于缓冲场地一侧的门禁关闭,另一侧门禁相应开启。

3)IGV测试区布置在集装箱堆场东侧、工作船码头后方,根据陆域形状布置为梯形场地,长边约为130 m,短边分别为28、80 m,四周设置围网。测试区满足IGV直线行驶、斜行、掉头、S弯道行驶等功能的测试。IGV测试区与缓冲场地相邻的一侧设置测试区入口,另一侧设置测试区出口。测试区出口与自动化作业区通过缓冲通道连接,长20 m,宽7.5 m;缓冲通道四周设置围网,两端设置联动的门禁。

5 结语

1)IGV是一种伴随无人驾驶技术发展衍生而来的新型智能化集装箱水平运输设备,该设备依靠“卫惯导航+多传感器融合”定位技术实现自动导航和定位,与传统采用磁钉导航定位技术的AGV相比,具有智能化程度高、自重轻、单机成本低、码头配套基础设施投资低等优点,对采用不同堆场布置形式的集装箱自动化装卸工艺系统均具有较强适应性;

2)采用IGV的自动化集装箱码头应针对其定位导航、能源补充、维护保养等方面提出一套完善的配套基础设施设计和建设方案。