自动化集装箱码头平面与工艺总体布局现状与发展趋势

麦宇雄,刘 洋,梁 浩

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

自动化集装箱码头的发展已经历了近30年[1],在降低码头人力成本、实现环保低碳、提升港口品牌形象等方面发挥重要作用,是未来港口发展的必然趋势,但在加快新建、改造自动化集装箱码头的进程方面仍存在困难,主要存在3方面突出矛盾:1)目前自动化码头的数量占所有码头的比例只有5%,初期建设投资高阻挡了部分小型企业发展自动化的进程;2)港区自然条件、集疏运形式、运营业务模式等应用场景的不同,铸就了每一个自动化集装箱码头都值得拥有自己的“个性化”,单一技术路线无法满足自动化集装箱码头个性化的“私人订制”服务需求;3)现存在营的传统集装箱码头自动化改造技术仍有待突破。

随着新一轮科技革命和产业变革加速演进,自动控制、人工智能、视觉计算、智能化分配、无线通讯、自动导航定位、自动识别、新能源供电等新科技的发展推动国内智能制造业、装备业,将新型装卸与运输设备应用于港口码头,再结合一系列技术多样性、普适性、突破性的平面总体布局,以适应国内外港口的不同应用场景需求,在多样性平面总体布局、新型装卸设备升级等方面探讨自动化集装箱码头的发展现状与趋势,进一步推动港口逐步向工业化、智能化、绿色化和产业化转型升级。

1 自动化码头平面总体布局的发展现状与趋势

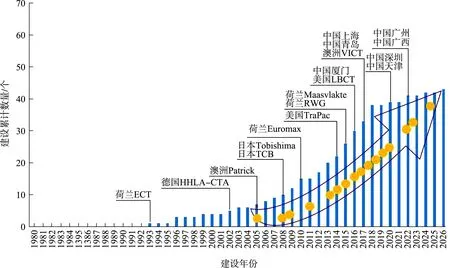

自动化集装箱码头平面总体布局是平面布置与工艺系统技术高度融合的综合性体现,即基于码头的吞吐量、船型、集疏运及陆域等条件,通过码头总平面布置与工艺装卸系统相互协调、相互兼容,形成平面工艺技术一体化。为了直观理解自动化集装箱码头技术方案,简化描述平面总体布局中包含3个方面,分别为港区内自动化水平运输设备与外集卡避免同时混行的隔离方式、堆场布置形式、堆场海侧交互与陆侧交互的形式。自动化码头发展进程如图1所示,“平面空间隔离+堆场垂直+两端交互”总体布局在20世纪90年代产生于人力资源短缺的欧洲地区,后在亚洲、美洲等地区广泛应用并提升;近5年来,“侧边装卸”平面布局技术逐步落地推广使用;随着智能技术的不断发展,如“立体式”布局等一批新技术将逐步登上历史舞台。

图1 世界自动化集装箱码头发展历程

1.1 厚植优势的发展阶段

目前,全球已建和在建的近20座全自动化码头[2]80%以上采用“平面空间隔离+堆场垂直+两端交互”总体布局,例如荷兰鹿特丹港ECT、Euromax、德国HHLA-CTA、美国长滩中港、中国青岛前湾、上海洋山四期等码头。

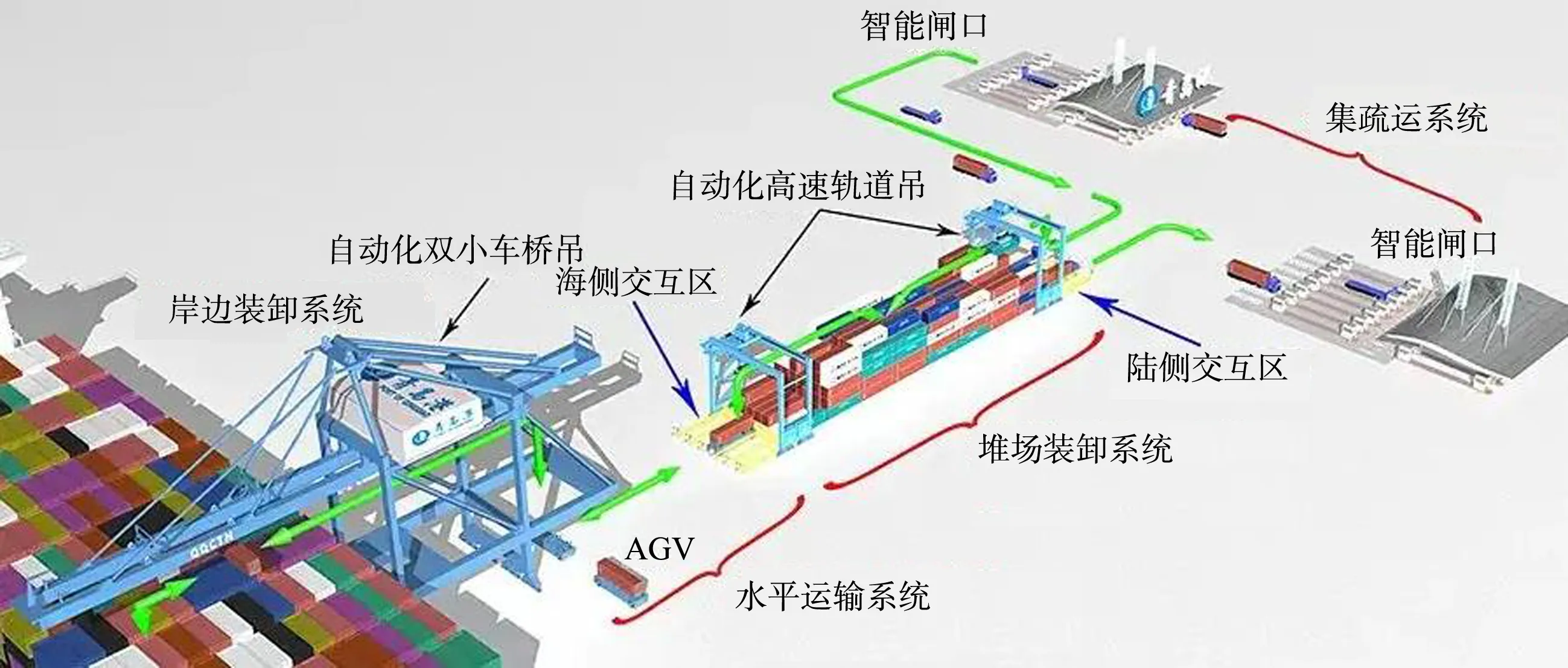

码头港区中的前沿作业地带与堆场均为相互独立的封闭自动化装卸区域,并且与外集卡完全物理隔离;堆场的箱区布置采用垂直于码头前沿线的形式;港内外交互方式采用两端交互,其中海侧交互区完成港内水平运输设备与堆场轨道吊交互,陆侧交互区负责堆场轨道吊与外集卡交互。工艺流程如图2[3]所示。

图2 “平面空间隔离+堆场垂直+两端交互”工艺流程

在这样的总体布局中,岸边装卸设备可选用自动化双小车岸桥、自动化单小车岸桥,水平运输设备可以选用智能导引车(IGV)、自动导引车(AGV)、跨运车(SC),堆场轨道吊采用对称接力型高速轨道吊。

此总体布局多应用于公路集疏运占比高、岸线平顺无附属港池、港区陆域纵深适中(箱区长度一般不超过350 m)的场景。优点包括堆场利用率高、港区自动化路径优化算法较为简单,有利于保障自动化作业流程的流畅性与高效性。由于采用对称接力型高速轨道吊,设备投资较高且高速轨道吊充当堆场水平运输的角色,运营期间的能耗较高。

1.2 突飞猛进的发展阶段

近年来,以建设、生产阶段均可降本增效为目的,不断引入人工智能、卫星导航、精准定位、5G通信等前沿科学技术在港区内应用,促使港口基础设施与装卸设备领域的不断升级,涌现出“侧边装卸”空间布局新趋势,特别是针对智能驾驶L5级社会化应用的不期而至,“侧边装卸”技术为港内外车辆混行预留了发展空间,如“时间隔离+堆场平行+侧边交互”“空间隔离+堆场平行+侧边交互”“平面空间隔离+堆场垂直+侧边交互”等布局,另外“侧边装卸”技术更贴近于传统集装箱码头的装卸工艺流程,便于自动化改造升级。

1.2.1“时间隔离+堆场平行+侧边交互”总体布局

日本名古屋[4]、天津五洲等码头采用的是“时间隔离+堆场平行+侧边交互”总体布局。“时间隔离”是指港内自动化水平运输设备与外集卡共用车道时,采用信号灯管控通行,在时间上进行隔离避免混行的情况;堆场的箱区布置采用平行于码头前沿线的形式;港内外交互方式采用侧边交互,其中港内交互是水平运输设备通过专用车道进入堆场内与轨道吊点对点侧边交互,港外交互是外集卡通过专用通道进入堆场内与轨道吊点对点侧边交互。“时间隔离”布局如图3所示。

图3 “时间隔离”布局

岸边装卸设备可选用双小车岸桥、单小车岸桥,水平运输设备可以选用IGV、AGV、SC,堆场轨道吊采用普通的低速自动化双悬臂轨道吊。

此总体布局适应于各种集疏运方式且陆域纵深不受限。由于自动化水平运输设备与外集卡均可进入港区且相互隔离互不干扰,实现堆场内“多点”形式的点对点作业,保证装卸效率的同时,运营期间的能耗较低,同时自动化设备投资也较低,但港区自动化路径优化算法较为复杂,不利于保障自动化作业流程的流畅性。外集卡专用通道的布置导致堆场利用率较低,适用于陆域充裕的港区。该总体布局比较适宜于传统集装箱码头的自动化改造。

1.2.2“空间隔离+堆场平行+侧边交互”总体布局

广州港南沙港区四期码头[5]采用的是“空间隔离+堆场平行+侧边交互”总体布局。码头港区中的前沿作业地带与堆场形成一个独立的封闭自动化装卸区域,与外集卡完全物理隔离;堆场的箱区布置采用平行于码头前沿线的形式;关于港内外交互方式采用侧边交互,其中港内交互由水平运输设备与堆场轨道吊“多点”式的点对点作业完成,港外交互由后方设置的交互专区轨道吊与外集卡作业完成。隔离区域如图4所示。

图4 “空间隔离+堆场平行+侧边交互”隔离区域

岸边装卸设备可选用双小车岸桥、单小车岸桥,水平运输设备可以选用IGV、AGV、SC,堆场轨道吊采用普通的低速自动化单悬臂轨道吊。

此总体布局适应于水水中转占比高、岸线不规则的港区。由于自动化水平运输设备可进入堆场,实现“多点”式的点对点作业,保证装卸效率的同时,运营期间的能耗较低,由于堆场无外集卡专用通道,其堆场利用率高,自动化设备投资也较低,但港区自动化路径优化算法较为复杂,不利于保障自动化作业流程的流畅性。

1.2.3“平面空间隔离+堆场垂直+侧边交互”总体布局

目前钦州港大榄坪港区大榄坪南作业区自动化码头工程采用了“平面空间隔离+堆场垂直+侧边交互”总体布局,也称作“U形”堆场垂直布置总体布局。“U形”是指外集卡车辆在堆场中的装卸行驶车道呈U形,U形车道与堆场箱区、自动化水平运输设备车道完全隔离;堆场的箱区采用垂直于码头前沿线的布置形式;港内外采用侧边交互方式,其中港内交互是水平运输设备通过专用车道进入堆场内与轨道吊点对点侧边交互,港外交互是外集卡通过U形通道进入堆场内与轨道吊点对点侧边交互。平面布局如图5所示。

图5 “平面空间隔离+堆场垂直+侧边交互”平面布局

岸边装卸设备可选用双小车岸桥、单小车岸桥,水平运输设备可以选用IGV、AGV、SC,堆场轨道吊采用普通的低速自动化双悬臂轨道吊。

此总体布局适用于集疏运方式多、陆路集疏运比例高、陆域纵深大、集中到港突出的场景。由于自动化水平运输设备与外集卡均可进入港区且相互隔离互不干扰,实现堆场内“多点”式的点对点作业,保证装卸效率的同时,运营期间的能耗较低,同时自动化设备投资较低,另外港区自动化路径优化算法较为简单,有利于保障自动化作业流程的流畅性与高效性。U形通道布置的堆场利用率较低,适用于陆域充裕的港区。

1.3 未来可期的发展布局

国内外均提出了港口发展战略构想,共通点是从“土地资源集约化、集疏运多级化、港产城融合化、探索智慧化”等方面进行技术提升与高质量发展,孵化出“立体式”空间布局的研究与应用,如“立体仓储式”“立体轨道式”等总体布局可缓解港区用地紧张的问题,并引入社会商业增值服务。

1.3.1“立体仓储式”总体布局

这是一种用于存储集装箱的新型全自动集装箱智能堆场(货架)系统,国际港口运营公司 DP World在阿联酋Jebel Ali码头安装了首个能容纳800个集装箱的“Boxbay”垂直存储系统,其优势为配备的机器人起重机可以随时提取任何一个集装箱,无需重新堆放,这种创新和颠覆性的技术不仅增加了码头的装卸量和集装箱存储容量,也使码头朝着可持续发展迈出了更远的一步,但是目前系统仍处于单级货架的初级测试阶段,仍需要大量的持续性测试。模型如图6所示。

图6 “立体仓储式”模型

1.3.2“立体轨道式”总体布局

“立体轨道式”总体布局[6]包含两大运输系统,包括码头前沿立体轨道水平运输系统、立体集装箱堆场装卸系统。码头前沿立体轨道水平运输系统由紧靠岸桥陆侧轨道并与之平行布置的两层纵向轨道、与两层纵向轨道垂直并分别无缝平接两层横移轨道以及字母轨道车和集装箱中转站组成。立体集装箱堆场装卸系统间隔设置于各箱区之间的基础及轨道梁上,由平行于码头岸线布置的高架天车、穿梭转载平台、低架天车组成。

随着自动化集装箱码头技术的不断发展,仍会有更多样性的总体路线不断涌现。

2 主要装卸工艺设备发展现状与趋势

2.1 码头前沿作业设备的发展

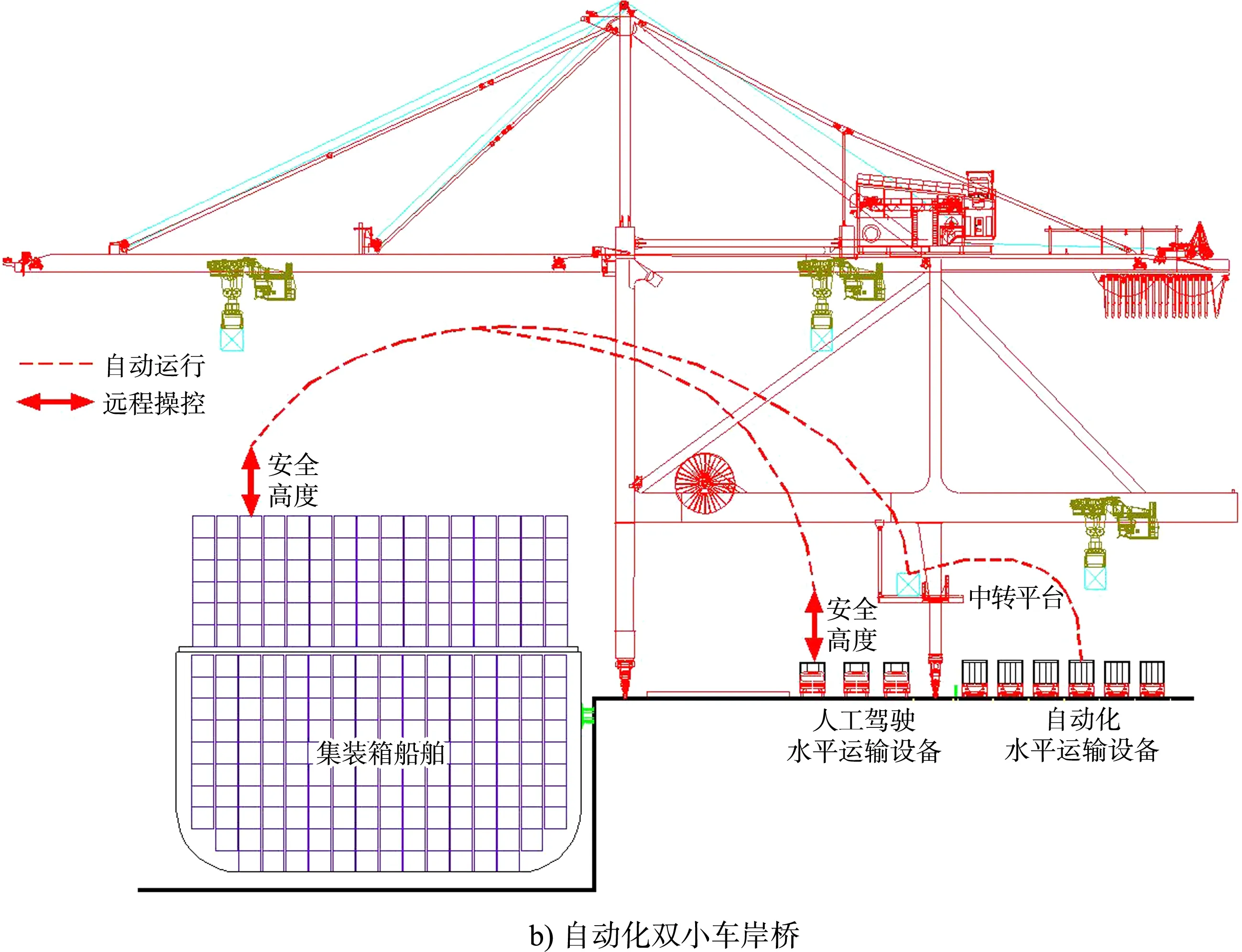

自动化集装箱码头前沿作业一般采用岸桥,其自动化技术目前已发展到了相对成熟的阶段,根据结构形式和工作原理的不同,自动化岸桥可分为自动化单小车岸桥和自动化双小车岸桥两种机型,如图7所示。世界第一个自动化集装箱码头荷兰鹿特丹ECT码头采用单小车岸桥作业,其具有质量轻、对码头结构承载力要求低、设备单价低、作业能耗低等优点,但该设备对码头前沿自动化和非自动化作业区的区分、部分特殊操作流程的设计及安全性保障措施都有更高的要求。21世纪初,随着船舶大型化和自动控制技术的发展,自动化双小车岸桥应运而生,从德国HHLA-CTA码头开始,到鹿特丹Euromax码头、RWG码头、国内的青岛前湾、洋山四期等典型自动化码头,均采用自动化双小车岸桥作业,该设备通过机身集装箱中转平台和双小车机构,实现了主副小车的接力作业,有效缩短了主小车循环作业时间,提高了集装箱在船岸间的转运效率,但该设备质量大、对码头结构承载能力要求高、设备单价较高。

图7 自动化单小车和双小车岸桥操作模式

自动化双小车岸桥在已建自动化集装箱码头中已得到广泛应用,随着智能水平运输设备的更新迭代以及自动化拆装扭锁技术的发展,使人机隔离等安全问题得到有效解决。自动化单小车岸桥在成本、能耗方面的优势突出,在广州南沙四期、天津北疆C段等自动化码头中已得到成功应用。特别是在传统集装箱码头的自动化改造升级过程中,由于受码头结构、空间布局等因素的制约,自动化单小车岸桥将得到进一步的推广应用。

2.2 堆场作业设备的发展现状与趋势

自动化集装箱堆场作业设备主要有自动化轮胎龙门吊(ARTG)和自动化轨道龙门吊(ARMG)两种形式。其中ARTG采用橡胶轮胎,容易产生形变,运行过程中容易跑偏,其大车定位、自动通信等技术相对复杂,只有日本名古屋Tobishima码头等少数自动化码头采用该类型设备。ARMG大车沿固定轨道行驶,大车定位精确且较容易实现自动化控制,已广泛应用于已建自动化集装箱码头。ARMG根据结构形式不同可分为无悬臂ARMG和带悬臂ARMG,ARMG的选型与堆场的布局方式密切相关,早期大多数自动化码头采用端装卸、无悬臂高速ARMG接力作业的堆场垂直布局方式,便于自动化堆场的封闭管理和交通组织,但存在出箱点集中、能耗较高、易造成海陆侧设备利用率不均衡等问题。而悬臂式ARMG无需带箱行走,由水平运输设备带箱进入ARMG悬臂下进行边装卸作业,在降低能耗的同时可增加堆场的出箱点,适用于堆场垂直布局和平行布局等多种方式。

悬臂式ARMG在洋山四期、钦州大榄坪等自动化码头的成功应用,以及自动化码头总体布局技术路线多样性的发展,更多的自动化码头可根据陆域条件、集疏运特点选择合适的ARMG机型。对于绝大多数采用轮胎龙门吊(RTG)作业的传统集装箱码头,随着智能驾驶和ARTG自动化技术的发展成熟,其自动化改造也是必然趋势。

2.3 水平运输设备的发展现状与趋势

目前集装箱自动化水平运输设备主要有:自动导引车(AGV)、智能导引车(IGV)、无人驾驶集卡、自动跨运车(ASHC)等,前三者的应用较多。在其他新型自动化水平运输设备应用前,AGV一直是自动化水平运输设备的首选。IGV是近年来随着无人驾驶技术发展而诞生的,车身结构更加轻量化,搭载了多传感器融合导航定位系统,在降低单机成本和码头配套基础设施建设成本的同时,提升了环境感知能力和规划决策能力,对不同形态的自动化堆场具备更好的适应性,如图8所示。无人驾驶集卡是在传统集卡上加装视觉相机、激光雷达、毫米波雷达和其他传感器,并搭载自动驾驶计算平台和车队管理系统,从而实现集卡的无人驾驶,目前已在部分自动化集装箱码头改造项目中应用,具有设备成本低、应用场景广等优点,是国内外科技公司和港口研究的重点方向,如图9所示。

图8 IGV

图9 无人驾驶集卡

现阶段受制于无人驾驶技术和相关法律法规的制约,通常使用时空隔离和交通管制的方式将有人和无人设备分开作业,随着相关技术的发展成熟和法律法规的完善,混行作业的可靠性和安全性得到实质性提升,将进一步推动多种自动化水平运输设备的应用和传统自动化码头的升级改造。

3 结语

1)由于自动化集装箱码头具有“个性化”特点,其实施路径属于“私人订制”服务,决定了总体布局呈多样性、普适性、突破性发展。

2)随着新一轮科技革命和产业变革加速演进,以建设、生产阶段均可降本增效为目的,不断引入人工智能、卫星导航、精准定位、5G通信等前沿科学技术在港区内应用,涌现出“侧边装卸”空间布局新趋势,特别是针对智能驾驶L5级社会化应用的不期而至,“侧边装卸”技术为港内外车辆混行预留了发展空间。

3)在“土地资源集约化、集疏运多级化、港产城融合化”建设大背景下,孵化出“立体式”空间布局的研究与应用,如“立体仓储式”“立体轨道式”等总体布局可缓解港区用地紧张的问题,并引入社会商业增值服务。

4)结合机械自动化、人工智能、视觉感知计算、新能源等前沿科技技术引入与应用,港口装卸设备趋于“高效率、高安全、高稳定、低成本、智能化、绿色化”方向发展。