大直径有压输水隧洞伸缩缝密闭性试验

施笋, 杨富强, 姚韦靖

(1.北京住总市政道桥工程有限责任公司, 北京 100028; 2.安徽理工大学土木建筑学院, 淮南 232001)

随着水利工程不断建设和发展,有压输水隧洞的安全运营成了广泛关注的重点,而整条输水隧洞伸缩缝位置密闭性又成了重中之重。在工程施工中,往往由于伸缩缝位置的混凝土不密实或者止水带安装不合理,导致伸缩缝位置成为整条隧洞密闭性最薄弱的部位,出现渗水、泄压、地面喷涌等问题。因此,对输水隧洞伸缩缝密闭性进行检测,确保长距离有压隧洞长期安全运营,避免水资源浪费迫在眉睫。

对于隧洞伸缩缝密闭性检测的方法主要有隧洞充水检测[1-2]、钻孔注水加压检测[3-4]及内撑式装置检测三大类[5-10]。由于传统的隧洞充水检测资源投入过大、耗时过长且无法准确检测单道伸缩缝的密封性缺点以及钻孔注水加压检测破坏隧洞变形缝结构的缺点,内撑式装置检测以其逐渐可操作性强逐渐得到广泛应用。高斌[5]、张旭[10]、田庆利[11]、储君昌[12]采用钢管、丝杆顶托以及木方作为支撑体系,采用12 mm的橡胶板用HX1200幕墙中性耐候胶与基本砂浆粘贴在一起作为密封腔;姚德新[6]提到在内张式检漏机架基础上用千斤顶作加力,通过刚度较大的压块和压板传递到橡胶密封带上,从而使橡胶密封带与伸缩缝之间形成密封腔,并对密封腔进行注水加压检测。张勇明[7]设计了矩形水压试验台架,密封腔也是通过橡胶止水封和压板、挡板组成,但并未对台架系统的可操作性进行详细阐述。魏春明[8]提出单排架内张力架,同样采用直径φ48 mm的钢管、丝杆顶托以及木方、槽钢作为支撑体系,而密封腔体系则是在伸缩缝两侧分别粘贴两道O形橡胶圈,通过槽钢支撑达到密封效果。张春[9]在试验架的基础上,提出利用圆形橡胶条提高密封橡胶圈与结构面接合的严密性。

由此可见,在现有的研究中对于伸缩缝密闭性检测的研究还是停留在密封腔密封性和架体的设计探索阶段,但由于现有研究支撑体系独立分离状态拆装周期长,操作不便且密封腔体系压缩效果不佳等问题引起的打压过程中漏水,无法达到检测目标的问题,现以北京市南水北调东干渠工程为依托,对密闭性试验进行研究和改进,设计一套整体性、可移动性强的伸缩缝密闭性检测装置,基于现场试验结果分析检测装置的适用性和经济性,为同类型大型有压输水隧洞伸缩缝密闭性检测提供参考依据。

1 工程概况

北京市南水北调配套工程东干渠工程,输水隧洞全长44.7 km,一衬采用盾构法施工,二衬采用现浇C35W10F150自密实商品混凝土。隧洞二衬外径φ5 400 mm,内径φ4 600 mm,厚度400 mm。隧洞直线段为12 m/仓,曲线段为7.5 m/仓,仓位之间设置环向伸缩缝,伸缩缝宽2 cm,混凝土浇筑前伸缩缝位置埋设闭孔泡沫板、紫铜止水带、油麻,混凝土浇筑后进行结构背后回填注浆,伸缩缝位置切缝、涂双组分聚硫密封胶施工,伸缩缝构造如图1所示。

图1 伸缩缝细部构造图Fig.1 Detailed structure diagram of expansion joint

在隧洞试通水前,需要对伸缩缝按照一定的比例进行密闭性检测,要求检测水压达到0.25 MPa且稳压时间不低于10 min。东干渠地下有压隧道输水隧洞长,伸缩缝数量多,圆形断面大且内净空非“真圆形”。现有研究的分离式的脚手架组合支撑体系和分离式的台架式支撑体系不能满足检测周期和断面形式的要求,需要研究一套合适的伸缩缝密闭性检测装置快速完成伸缩缝检测目标任务,是确保隧洞通水后在水压下安全运营的关键。

2 密闭性检测试验原理及方案设计

2.1 密闭性检测原理

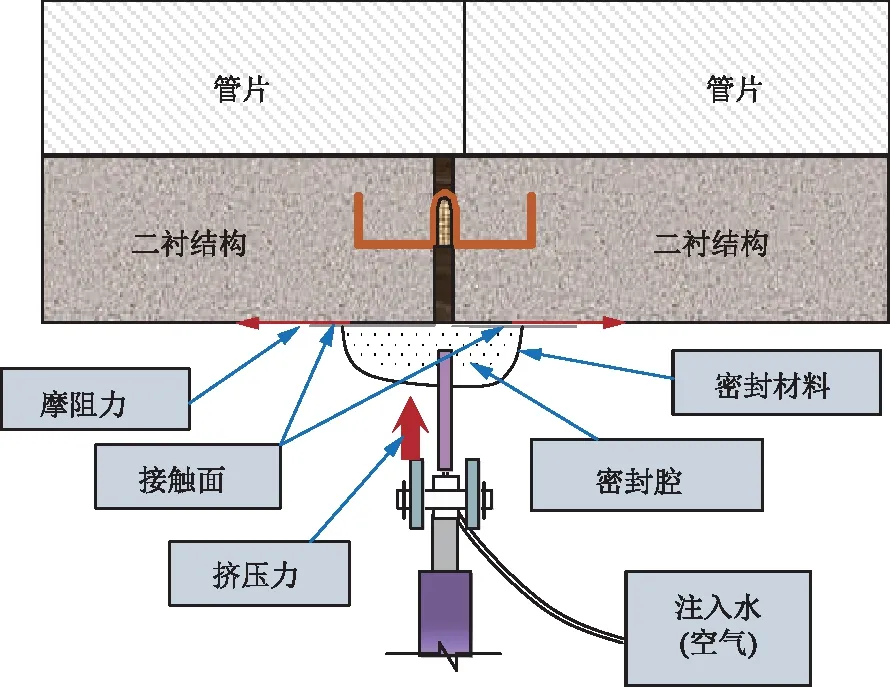

利用密封材料挤压在伸缩缝两侧的混凝土表面与伸缩缝自身形成一个封闭的区域(以下称“密封腔”),然后向密封腔内注入注水或者空气,加压到规定压力,密封腔内水或者空气由于加压对接触面形成的剪切力通过调整对密封材料的挤压力以及密封材料与混凝土的贴合度、面积、压缩量产生的摩阻力来抵制,密封腔未出现漏水、漏气、损坏等现象,压力持续保持稳定在试验压力值,且维持时间达到试验规定要求即为合格。伸缩缝密封性检测原理如图2所示。

图2 伸缩缝密闭性检测原理示意Fig.2 Working principles of expansion join tightness detection

密闭性检测与否成功关键点在于密封腔的密封效果,影响因素为密封材料与伸缩缝两侧混凝土是否密贴有空隙,接触面积以及挤压力是否达到摩阻力要求,密封材料自身的剪切强度是否达到试验压力。密封材料与伸缩缝两侧混凝土密贴性指标依靠接触面处理,密封材料与混凝土接触面积指标依靠密封材料自身的压缩性和密封材料所受挤压力的均匀性,密封材料的挤压力依靠支撑系统的加载力,因此对于密闭性检测主要从两个方面进行研究,即支撑加载体系和密封腔体系。

2.2 支撑加载体系研究

图3 密封性检测装置结构示意图Fig.3 Structure diagram of sealing detection device

图4 密封性检测装置结构钢架收缩示意图Fig.4 Shrinkage schematic diagram of structural steel frame of sealing detection device

其中门架系统是整个装置受力的核心,采用三维立体田字格形式,由I20工字钢横纵梁及I18工字钢角撑组成,门架中心外围设有铰接点,与支撑丝杆连接。门架侧面放置爬梯,顶部预留工作平台,便于试验操作。门架下方设有可伸缩支座及行走轮,行走轮径向设置,采用外塑内钢轮,保证在圆形隧洞混凝土面行走稳定性。门架系统结构如图5所示。

图5 门架系统结构示意图Fig.5 Structure diagram of mast system

考虑到现有装置中都是采用可拆卸的和分段的顶托、压板、木方或者槽钢等作为支撑和传力构件,不能提供足够大的压力且均匀性加载,本次检测装置采用的是采用6个弧段钢拱架首尾相连,可调节丝杆刚性支撑,实现整体联动性,且钢拱架截面设置为凹槽式,预留密封腔加压空间,钢拱架示意图如图6所示。

图6 钢拱架结构示意图Fig.6 Schematic diagram of steel arch structure

支撑丝杆采用φ60 mm×6 mm无缝钢管,每根丝杆两端均焊接一个丝母,可实现丝杆长度的自由调节。本装置共设有13根丝杆,沿圆周均匀分布。丝杆一端连接工字钢门架,一端连接钢拱架,通过调节丝杆套丝长度将钢拱架顶撑到位,实现对橡胶圈的稳固及整体加压作用。丝杆拼装及大样图如图7所示。

1~5代表不同长度的丝杆图7 丝杆拼装及大样图Fig.7 Screw assembly and detail drawing

2.3 密封腔体系研究

本次检测密封腔体系采用定制加工的整体密封橡胶圈通过钢拱架压缩和伸缩缝结构组成。橡胶密封圈选用合成橡胶材质,断面形式为矩形凸起凹槽式,钢拱架压缩密封橡胶圈的两侧翼缘从而使得翼缘表面和混凝土面充分接触,达到密贴效果后,利用接触面所受挤压力与接触面的摩擦系数来抵抗密封腔内的压力,具体如图8和图9所示。

图8 密封橡胶圈的断面形式Fig.8 Section form of sealing rubber ring

图9 密封腔断面示意图Fig.9 Section diagram of sealing cavity

整体密封橡胶圈外圈半径根据现场圆形隧洞内实测实量的数据,并考虑橡胶密封圈的压缩量以及密缩量越大,摩擦系数越大,贴合度就越高,密封腔封圈的翼缘与混凝土接触面贴合度、摩擦系数,压的密封性就越好,现场实际检测的成功率就越高。

3 密闭性检测现场试验

根据设计方案,委托专业厂家对试验装置及密封橡胶圈进行加工,厂家试拼装确认无误后运送至项目进行现场试验。

当前,已有多种用于求解联合稀疏模型的重构算法.为方便讨论,以DCS-SOMP算法为例进行分析.对于传统的单量测向量模型,只能对每组回波分别进行方位向支撑集搜寻,利用的是内积最大原理,即

3.1 检测工艺流程

伸缩缝密性检测施工流程如图10所示。

图10 伸缩缝密封性检测流程Fig.10 Sealing detection process of expansion joint

3.2 现场检测试验

基面处理采用聚合物砂浆,处理宽度为伸缩缝两侧400 mm,检测装置在竖井位置组装完成,移动到检测伸缩缝位置就位,安装整体密封橡胶圈,进行钢拱架合拱,如图11所示。试验的过程中密封橡胶圈安装完成后,自下而上利用丝杆从底部、两侧、顶部依次撑起进行钢拱架拼装,到顶部时却发现钢拱架无法闭合,如图12所示。

图11 现场试验过程图Fig.11 Field test process diagram

图12 台车拱架无法合模Fig.12 The trolley arch cannot be moulded

试验被迫停止,对检测密封装置的支撑体系和密封橡胶圈进行现场检查后分析,判断台车无法合模的原因主要有两点:一是丝杆需人力拧紧,人的力量有限,导致对钢拱架支撑力不足;二是密封橡胶圈压缩量太小导致钢拱架合模空间不足。基于这两点因素分析,需对试验装置支撑体系的支撑力进行优化。

3.3 支撑体系优化设计

为提高合模的支撑力,提出在可调丝杆的基础上增加机械千斤顶的措施。采用30 t的千斤顶,沿圆周对称布置,共设置8个千斤顶,具体示意图如图13所示。

图13 丝杆+千斤顶优化设计示意图Fig.13 Schematic diagram for optimal design of screw + jack

方案确定后,重新将装置组装就位,按照试验流程进行操作,发现钢拱架顶部依然无法合模,故考虑密封橡胶圈压缩量的影响,需对密封橡胶圈进行优化。

4 密封腔体系优化设计及现场试验

4.1 密封橡胶圈材质选择

密封橡胶圈的压缩性与其本身材质及断面形式有关,首先分析橡胶圈材质对其压缩性的影响。原方案中采用的是合成橡胶,考虑到天然橡胶具有更高的弹性,材质较软,故在不改变橡胶圈尺寸及断面形式的前提下,委托厂家采用天然橡胶硬度40的参数,重新加工密封橡胶圈,并进行装置合模试验,最终合模成功。两种不同的橡胶圈比较结果如表1所示。

表1 不同材质橡胶圈合模结果Table 1 Clamping results of rubber rings with different materials

合模成功后,本试验进行试压步骤以此来检测橡胶圈的密封性。在橡胶圈和混凝土基面结合处全圆涂抹肥皂水,由临时注气管向伸缩缝检测点进行加压注气体,发现压力表始终无数值变化,且橡胶圈和混凝土基面结合处出现气泡,如图14所示。

图14 橡胶圈与砼面结合处出现肥皂泡Fig.14 Soap bubbles appear at the junction of rubber ring and concrete surface

经分析,出现漏气的原因一方是由于橡胶圈与混凝土基面接合不密实,橡胶圈与混凝土贴合度不高,气体通过挤压从接缝处外渗;另一方面对于隧洞本分非真圆形局部接触面积未达到要求。试验人员立即停止注压,重新对混凝土基面进行处理,并增设8个千斤顶提高加载压力方案,重新试压发现仍然有肥皂泡出现,说明橡胶圈的翼缘不能和混凝土基面有效密贴,需要对密封橡胶圈断面形式进行调整。

4.2 密封橡胶圈断面形式优化

基于此,本试验再次提出对橡胶圈的断面形式进行优化。试验共提出了除原方案以外的二种橡胶圈的断面形式,具体如图15所示。

图15 密封橡胶圈断面示意图Fig.15 The section diagram of sealing rubber ring

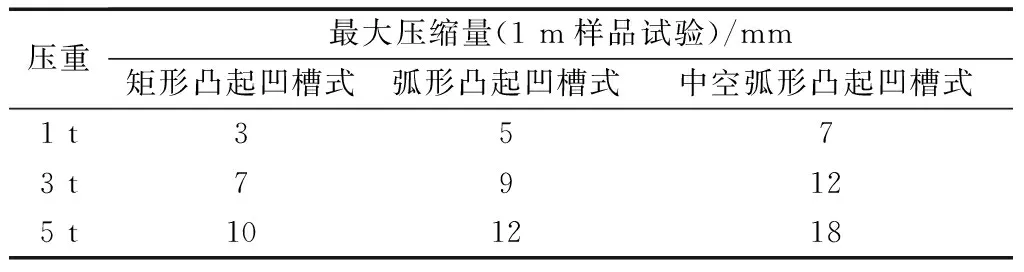

橡胶圈的材质采用天然橡胶,试验硬度40、50、60,宽度及密封腔厚度与原方案一致,由专业厂家按图进行加工,分别截取1 m样品进行压缩性能试验,硬度40和硬度60的天然橡胶偏软和偏硬,最终选定了硬度50橡胶圈,压缩试验结果如表2所示。

表2 不同形式橡胶圈压缩性能分析表Table 2 Analysis table of compression properties of different types of rubber rings

从1 m橡胶圈样品试验结果可以看出,采用中空弧形凸起凹槽形橡胶圈,在同等压力下压缩量最大,压缩效果最优。

现场对弧形凸起凹槽式和中空弧形凸起凹槽式两种断面均加工了整体的密封橡胶圈进行试验,钢拱架均能闭合,闭合后弧形凸起凹槽式的整体橡胶圈整圈能达到7~8 mm的压缩量,中空弧形凸起凹槽式的整体橡胶圈整圈能达到10~12 mm的压缩量,重新进行注气后,弧形凸起凹槽式的整体橡胶圈与混凝土接触面仍然有气泡出现,压力略有上升,而中空弧形凸起凹槽式整体橡胶圈注入气体后,发现压力表数值逐渐增大,且并无肥皂泡出现,说明该橡胶圈密封效果良好。

实验充分表明,采用中空弧形凸起凹槽形式橡胶圈不仅可以增加压缩量,同时增大橡胶圈和混凝土接触面积,有利于提高橡胶圈和混凝土的贴合度。

5 密封性检测试验结果

采用改进后密封橡胶圈进行试验,正式向密封仓内注水加压,压力表读数升至0.28 MPa时停止注水,观察压力表读数略有下降,继续注水,最终稳定在0.25 MPa,静置10 min后压力不变。

通过现场一系列的试验,对伸缩缝密封检测装置的支撑体系、密封腔体系依次进行了改进,最终 “门架+丝杆+钢拱架”一体式支撑体系和整体天然中空弧形凸起凹槽式断面的密橡胶圈密封腔体系通过现场实践后确定为最优的方案且一次性成功率达到99%以上。通过现场对多条伸缩缝检测统计,除下井安装3 d检测装置外以外,每11 h为一个检测循环,具体统计表如表3所示。

表3 伸缩缝密闭性检测各步骤用时统计表Table 3 Time-consuming statistical table for each step of expansion joint tightness detection

6 结论与展望

通过对北京市南水北调东干渠大直径输水隧洞伸缩缝密封性检测试验进行不断试验与改进,最终确定了一套最佳的整体性支撑体系和密封腔体系检测装置,现场实践证明该检测装置易于操作,适应性强,便于推广,特别是针对大型输水隧洞的伸缩缝密封性检测技术具有指导意义。

(1)“门架+丝杆+钢拱架”一体式支撑体系实现了一次性组装,多次循环使用的目标,且单道伸缩缝检测时间缩短,能大大地缩短检测周期。

(2)“门架+丝杆+钢拱架”一体式支撑体系确保了密封橡胶圈整体压缩和均匀受力,同时密封橡胶圈整体加工有效地避免了接头位置的受力不均匀和接缝位置密封性薄弱影响密封腔的密封性,为试验的成功提供了保障。

(3)通过试验证明,密封橡胶圈材料采用硬度适中的天然橡胶比合成橡胶更能提高整体的压缩性,采用中空弧形凸起凹槽式断面形式比弧形凸起凹槽式断面形式能进一步提升整体压缩量4 mm左右,最大限度地优化了橡胶圈的压缩性能,增大了橡胶圈和混凝土的接触面积,有力地确保了橡胶圈与混凝土面的密贴效果。

(4)本工程研究的检测支撑体系和密封腔体系,其原理能够适用于各种大小和断面形状的输水隧洞伸缩缝密闭性检测,可通过改变钢拱架直径、形状、丝杆长度等实现对不同直径的圆形隧洞、不同形状的隧洞伸缩缝进行密闭性检测。

(5)在今后的研究及应用中,可通过将部分手动丝杆、千斤顶替换成液压油缸,实现检测装置的自动化操作,更有利于节约人工,节省检测时间。