用于液化气船液罐吊装的结构化吊码分析

刘美妍, 范清水, 卫 青

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

随着全球市场对液化天然气(Liquefied Natural Gas,LNG)的需求不断增大,中国LNG海运市场步入高速发展的快车道[1]。LNG船的液灌是独立于船体的特殊构造,用于低温存储LNG。在船舶实际建造过程中,液罐多采用整体式吊装[2],有利于缩短船舶建造周期,提高工作效率和经济效益,但液灌整体结构尺寸大、质量大,安全吊装尤为重要[3]。

液罐具有特殊的材质和功能,对液灌表面须敷设隔热层,而传统吊码布置方案使吊码的一定区域无法敷设,只能在液罐吊装结束、进行吊码切割打磨后方可局部补敷,不仅影响整体隔热效果,而且在切割吊码时需要火割,存在一定安全隐患,增加船坞周期。

基于液罐结构的特殊性,在工程实际中将液罐的吊码与止浮装置相结合,在止浮装置的主板和肘板上布置吊码孔,吊码孔两侧增加加厚腹板,形成结构化吊码,不仅起到止浮装置的作用,而且满足吊装要求。为验证该类结构化吊码的吊装可行性,以实例进行有限元仿真模拟,对其进行分析。

1 模型参数及吊装方案

1.1 模型参数

选取的液罐参数:总长为37.6 m;宽度为27.1 m;高度为21.9 m;总质量为1 430 t,包括结构、焊接、绝缘、油漆、管系、舾装的质量和其他预估质量,预估质量主要包括预估的加强质量和吊码质量;重心沿纵向与液罐后端壁的距离为17.9 m。液罐整体模型如图1所示。

图1 液罐整体模型

1.2 吊装方案

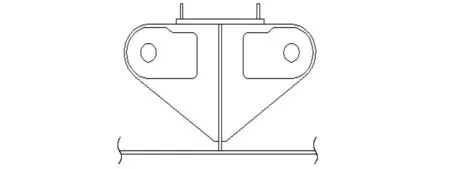

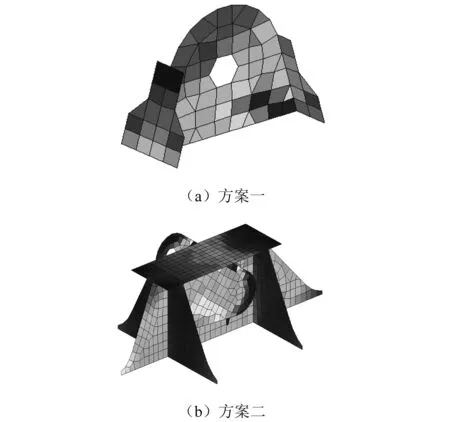

根据结构质量和在工程实际中现场起重设备的起吊抬吊范围、起吊能力和吊钩数量,选取2种吊装方案:方案一,将传统固定载荷吊码布置于液罐上方倾斜外壁上,根据各吊码的许用载荷,确定选取60 t吊码,左右舷各16个;方案二,采取吊码与止浮装置相结合的结构化吊码布置,根据每个结构化吊码的总许用载荷120 t,左右舷各选取8个,结构化吊码肋位选取与方案一相同。液罐左右舷对称。液罐左舷吊码布置如图2所示。结构化吊码剖面分别如图3和图4所示。

图2 液罐左舷吊码布置

图3 结构化吊码A-A剖面

2 有限元仿真模拟

2.1 有限元模型

在进行有限元模拟时,液罐主体结构由大量的四边形板壳单元和少量的三角形单元构成,加强结构采用板单元或梁单元构成,主体结构和加强结构的网格大小为肋骨间距×纵骨间距,重点考察部位需要将网格尺寸进一步细化为50.0 mm×50.0 mm,且重点考察区域所有一维单元的型材需要转换为二维板壳单元,这样可更加真实地反应实际的受力和变形。为提高计算精度,通过调整有限元模型的质量重心,可保证与实际完全一致[4]。液罐有限元模型如图5所示。网格细化如图6所示。

图4 结构化吊码B-B剖面

图5 液罐有限元模型

图6 网格细化

2.2 载荷及边界条件

载荷仅施加重力场载荷。重力加速度g取9 810 mm/s2。考虑吊装过程中的惯性附加力,取动力放大因数为1.2, 实际施加载荷g为

11 772 mm/s2。

计算采用一维杆单元模拟钢丝绳,吊码与钢丝绳的连接采用多点约束(Multi-Point Constraint,MPC)单元模拟,采用稳定杆系矩阵模拟工程实际中的门式起重机吊排[5]。吊排实际属于多级滑轮结构,因此采用多级等腰三角形平衡杆组合等效模拟,A节点约束123自由度,B节点约束1自由度。多级滑轮有限元模型如图7所示。

图7 多级滑轮有限元模型

2.3 计算结果

(1)变形情况

通过计算得到2种方案的整体变形情况:方案一的整体最大变形值为8.7 mm;方案二的整体最大变形值为6.3 mm。整体变形情况如图8所示。根据国内外实际吊装经验,吊装过程中的结构最大变形应小于结构最大尺度的1/800[6],即吊装过程中的结构变形应小于47.0 mm(37 600.0 mm/800=47.0 mm),2种方案均满足要求。

图8 整体变形情况

(2)结构应力分布情况

液罐及吊码材质为VL32钢,许用应力取材料屈服强度的0.8倍,为315 MPa×0.8=252 MPa,因此应力以252 MPa为衡准。通过计算得到2种方案的结构应力分布情况:方案一,液罐整体应力最大值为278 MPa,大于衡准值;方案二,液罐整体应力最大值为196 MPa,满足许用应力要求。整体应力情况如图9所示。

图9 整体应力情况

进一步分析方案一和方案二所有吊码所受应力和吊码区域反面加强所受应力,可知:方案一,吊码所受的最大应力为131 MPa,反面加强区域最大应力为278 MPa;方案二,结构化吊码所受的最大应力为103 MPa,反面加强区域最大应力为196 MPa。吊码应力情况如图10所示。加强结构应力情况如图11所示。

图10 吊码应力情况

图11 加强结构应力情况

3 对比分析

对液化气船液罐吊装采用传统吊码和新型结构化吊码的2种吊装方案计算结果进行汇总,如表1所示。

表1 2种吊装方案结果

由表1可知:采用新型结构化吊码的方案二无论在结构变形方面还是在结构应力方面均优于采用传统吊码的方案一。方案二的变形及应力均满足规范要求,而方案一存在应力超过衡准值的情况,具体区域为传统吊码的单侧肘板下方。该类吊码布置方式为一侧吊码肘板下方为纵骨,另一侧肘板下方无加强结构,导致该区域应力过大。在采用方案一时,需要对吊码区域进行额外的结构加强,包括在吊码肘板下方反面增加短筋,形成框架式结构,或增加槽钢加强等,以保证应力满足要求。结构化吊码布置于止浮装置所处位置,全部位于液罐强档上。在液罐详细设计阶段会针对止浮装置加强相关区域的强度,这样可保证选取方案二进行吊装应力符合要求,无须进行额外的结构补强。结构化吊码与液罐止浮装置相结合,仅通过在止浮装置主板及肘板上开设吊码孔,并在吊码孔两侧增加加强腹板的方式形成,节约制作传统吊码的材料损耗,降低成本,并省略传统吊码的布置和吊装后吊码的切割打磨步骤,可减少船舶建造施工量,缩短船坞周期,保证液罐隔热层的连续敷设和隔热效果。

4 结 语

采用有限元软件对液化气船液罐吊装采用传统吊码和新型结构化吊码的2种吊装方案计算结果进行对比分析,采用新型结构化吊码的变形及应力均优于传统吊码,并对该类结构化吊码的优点及可行性进行总结,不仅可满足其原有的止浮装置作用,而且可满足工程实际中的液罐吊装需求,为后续液化气船的液罐吊装方案提供一种优选的吊码布置方式。

由于所述结构化吊码在布置时仅可选择原有止浮装置所在位置,在液罐尺寸较大、左右舷止浮装置跨距较大而船厂无对应跨距的起吊装置时,可能出现无法采用该类结构化吊码的情况,此时建议灵活布置传统吊码。