海上风机导管架基础钢管桩稳桩平台结构强度分析

覃廖开, 张 犇, 朱 娟

(江苏龙源振华海洋工程有限公司 海上风电工程技术研究院,江苏 南通 226014)

0 引 言

导管架基础是海上风电场重要的基础型式。根据相关资料,截至2020年底,在欧洲已建成的海上风电场中,导管架基础占比仅次于海上单桩基础[1]。未来随着水深范围的增加和海上风机容量的大型化,导管架基础和浮式基础的应用会越来越广泛。

导管架基础通常设置3或4个腿柱,腿柱之间采用撑杆连接[2],形成一个具有足够强度、刚度和稳定性的空间桁架结构。导管架基础采用钢管桩固定于海床,导管架基础与钢管桩之间采用灌浆连接,实现钢管桩与导管架基础之间的载荷传递。

钢管桩沉桩作业是导管架基础施工的重要环节之一。稳桩平台(打桩平台、导向架或定位架等)是采用若干根定位桩固定于海床形成稳定的施工作业平台,作为海上风机导管架基础钢管桩沉桩施工的重要辅助装备,其设计适用性和强度问题直接影响施工作业效率和结构安全。针对新设计的钢管桩稳桩平台,有必要对其整体结构强度进行系统评估,判断结构强度是否满足相关规范要求,确保施工作业安全。

1 项目背景

1.1 项目简介

某海上风电场项目,规划装机容量为600 MW,涉海面积为96 km2,场址水深为37.00~43.00 m,中心离岸距离为55 km,拟布置25台8 MW与40台10 MW的风电机组。基于结构安全性和工程经济性等因素,通过对场址水深、地质和海况的综合分析,四桩导管架基础是比较适宜的基础型式,导管架基础钢管桩中心间距为30.00×30.00 m。以某机位钢管桩为例,桩径为3.10 m,壁厚为40~52 mm,桩长为90.00 m,桩重为300.00 t,入泥深度为83.00 m。

根据场址水文条件,考虑导管架基础制作及发运周期、船舶甲板存放、现场作业的连续性和成本等因素,项目采用先打桩后安装导管架基础的施工方案,最后采用灌浆连接。

1.2 海上风机导管架基础钢管桩施工工艺

海上风机导管架基础钢管桩施工工艺不同于海上升压站导管架基础。海上升压站导管架基础腿柱下端通常自带导向筒或腿柱结构本身兼具导向功能,在导管架基础就位后,钢管桩可沿导向筒打入海床。海上风机导管架基础钢管桩沉桩施工需要专门的稳桩平台辅助进行,典型的常规施工流程如下:(1)打桩船定位;(2)吊装稳桩平台置于海床并确保其中心与机位中心重合;(3)依次插入4根辅助定位桩并施打至设计标高;(4)稳桩平台提升调平并与定位桩固定连接;(5)打桩船起吊工程桩并插入稳桩平台导向筒;(6)吊锤压桩并依次击打至设计标高:(7)拆除稳桩平台与定位桩之间的连接;(8)依次拔起、提升定位桩并采用插销悬挂固定于稳桩平台;(9)起吊稳桩平台;(10)择机迁移至下一机位施工。

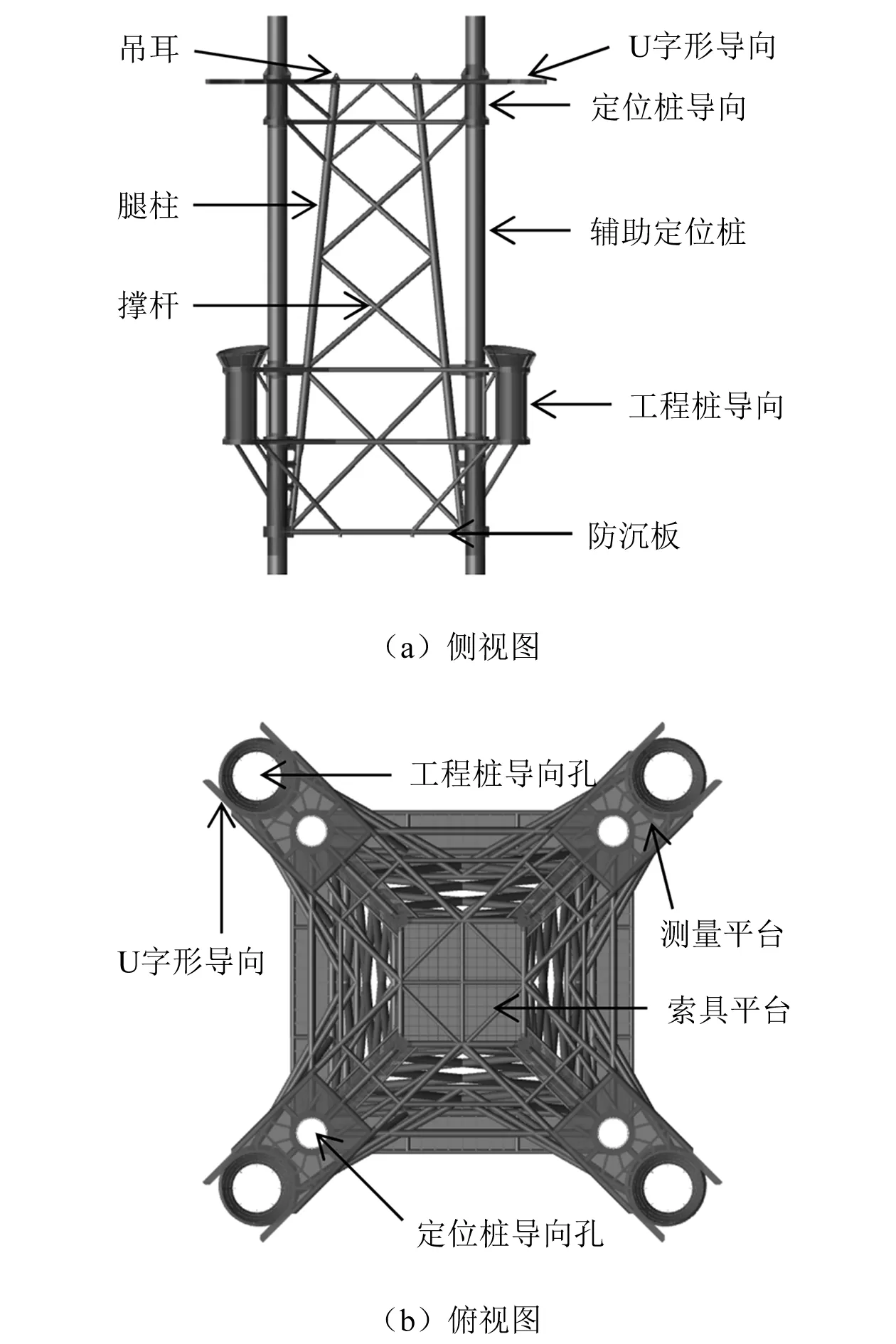

1.3 稳桩平台结构设计

考虑作业水深、结构重量和施工工艺等因素,稳桩平台主体采用导管架结构型式。稳桩平台尺寸(长×宽×高)为37.92 m×37.92 m×51.35 m,设计作业水深为40.00 m;定位桩桩径为2 200 mm,壁厚为20~40 mm,桩长为83.00 m,桩间距为22.00 m×22.00 m;稳桩平台和定位桩材质均为Q355高强度钢。稳桩平台模型及主要结构示例如图1所示。

图1 稳桩平台模型及主要结构示例

导管架设置4根腿柱,腿柱之间采用撑杆连接;腿柱上端设置吊耳,采用卸扣与钢丝绳连接,方便吊装作业。最顶层中间部位为索具平台,用于吊索具的布置及存放,并可放置集装箱动力站。顶层最外侧为U字形导向定位架,沿腿柱中心对角线方向布置,工程桩可沿U字形导向下放至下部导向筒直至入泥,并可根据需要在导向周边布置纠偏装置。定位桩导向筒紧邻U字形导向架,方便定位桩插拔作业;导向筒上下端由水平框架和斜撑与导管架主体连接。定位桩导向周边区域设置平台,方便对桩体垂直度进行检测,测量平台与索具平台之间采用过道连接。上部导向正下方分别为工程桩导向筒和定位桩导向筒,工程桩导向筒采用水平框架和斜撑与主体结构连接,定位桩导向筒采用竖向支撑板和水平圆管与导管架腿柱连接。最底层为防沉板结构,减小稳桩平台入泥深度;在防沉板面内开设圆孔,避免形成负压,降低与泥面的吸附力。辅助定位桩上端布置吊耳,方便对稳桩平台进行调平;定位桩中部设置开孔,采用插销对定位桩悬挂固定,与稳桩平台整体进行吊装,避免多次吊装作业。

2 有限元分析

根据相关规范[3],所设计的结构应具有足够强度,并应考虑构件失效可能引起的人员伤亡、重大污染和主要经济损失等后果。常规海洋工程装备(如海洋平台)具有较为完善的入级认证体系,确保结构安全;稳桩平台作为施工过程中的临时性工装,同样承受作业载荷和作业环境载荷的作用,其整体结构强度应予以重视;在同一海域风电场不同机位之间迁移时,稳桩平台吊装作业较为频繁,吊耳结构强度同样不可忽视。

2.1 计算模型

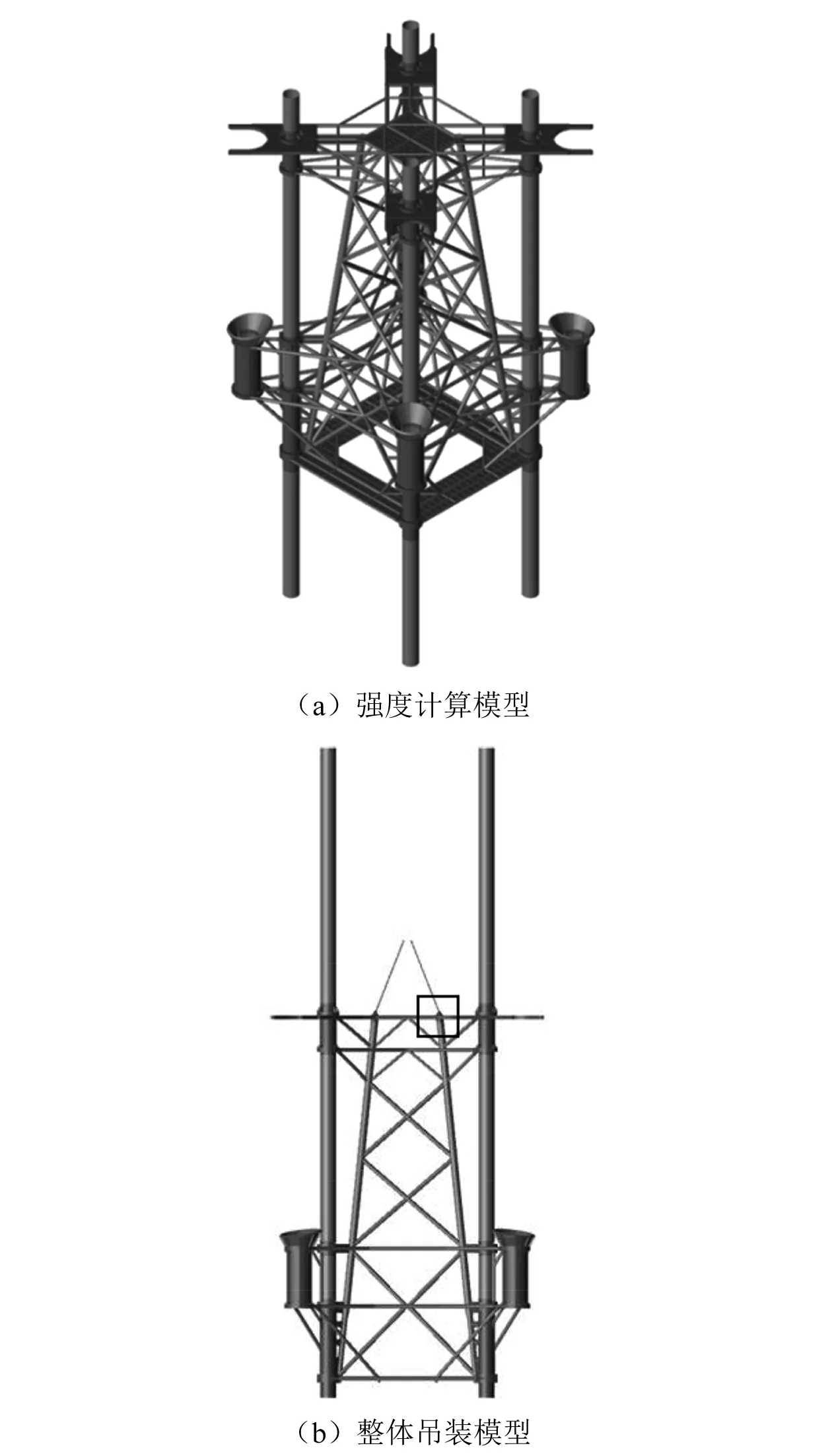

稳桩平台整体结构强度校核采用SESAM软件的GeniE模块建立有限元模型,线弹性分析解算器采用该软件的Sestra模块。模型包含稳桩平台主体结构和定位桩结构,所有主要板构件和关键节点结构采用3节点和4节点板壳单元模拟,其他构件采用2节点梁单元模拟。模型整体网格尺寸为500 mm×500 mm;所关注区域细化网格尺寸为50 mm×50 mm;其他网格尺寸为100 mm×100 mm和200 mm×200 mm,作为粗网格与细网格之间的过渡。稳桩平台整体结构有限元模型如图2所示。

图2 稳桩平台整体结构有限元模型

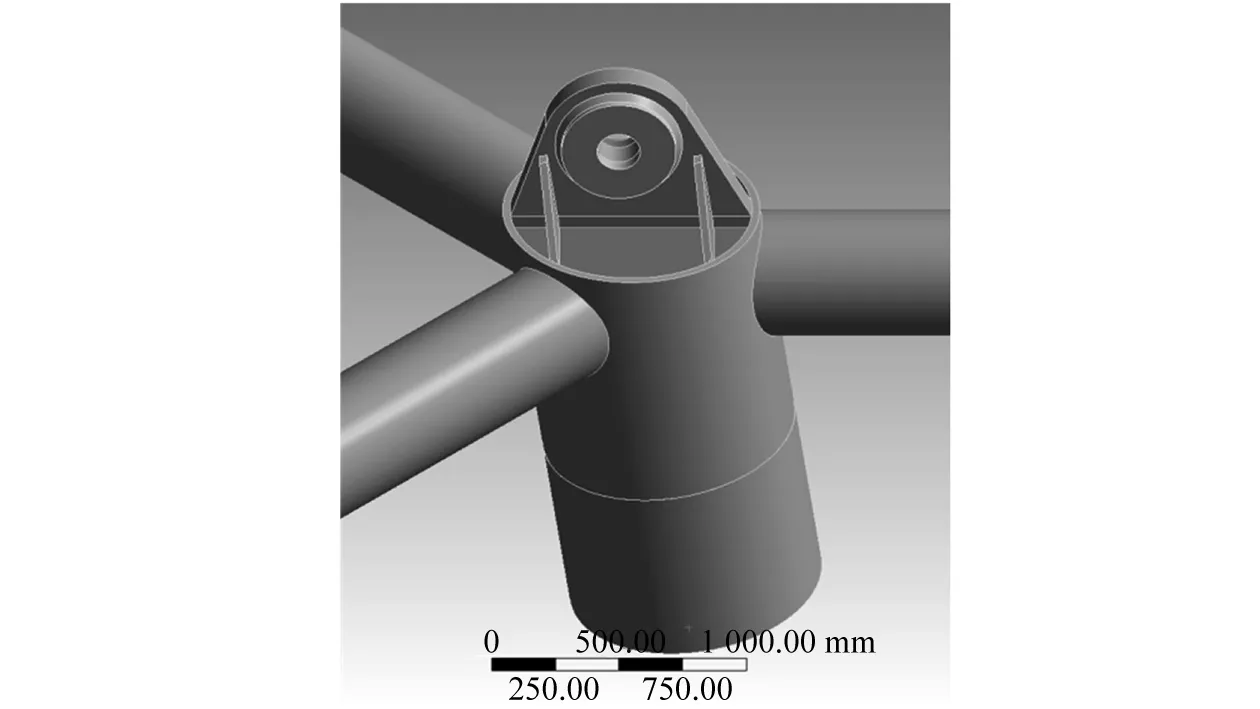

稳桩平台主吊耳及其邻近加强结构的局部结构强度评估采用ANSYS Workbench软件进行建模。模型包含主吊耳结构及其邻近加强结构,所有构件均采用Hex20体单元模拟。整体网格尺寸为 50 mm×50 mm×50 mm;重磅板及其焊缝细化网格尺寸为10 mm×10 mm×10 mm;其他网格尺寸为20 mm×20 mm×20 mm,作为粗网格与细网格之间的过渡。吊耳局部模型如图3所示。

在整体强度计算模型中,由于主要关注稳桩平台主体结构强度,因此对定位桩-地基土模型简化处理,根据相关规范[4],在定位桩泥面以下10倍桩径处施加边界条件。在吊装计算模型中,在绳索上端约束x、y和z的方向位移,在顶层平台分别约束x和y的方向位移。在吊耳局部模型中,在结构交界面处施加固支边界条件,吊耳主板与重磅板之间的接触设置为不分离。

图3 吊耳局部模型

2.2 载荷工况

计算分析涉及的载荷主要包括:结构自身质量载荷、风载荷、波浪载荷、海流载荷、甲板载荷、作业载荷及吊点载荷,主要载荷描述及其在模型中的模拟方式如下:

(1)结构自身质量载荷。根据材料密度和重力加速度g,由GeniE自动生成。稳桩平台和定位桩结构质量为1 351.38 t,考虑后续稳桩平台加高或定位桩加长等结构变更引起质量增加,在吊装计算时整体质量按1 500.00 t考虑。

(2)作业载荷。包括钢管桩在起吊定位时对顶部U字形导向的冲击载荷和在沉桩过程中对下部导向筒水平方向的挤压载荷,均按100.00 t考虑,以点载荷形式施加于导向相应位置。

(3)甲板载荷。根据相关规范[3],在局部设计时设备之间的区域可变功能载荷为5.0 kN/m2,稳桩平台最顶层主要用于存放设备和人员行走,设计甲板载荷为5.0 kN/m2,以面载荷形式施加于平台上表面。

(4)环境载荷。根据水文资料,海平面以上125.00 m处的五十年一遇10 min平均风速为54.600 m/s;设计高水位下的二年一遇有义波高为5.63 m,对应的最大波高为10.35 m;五年一遇表层流速为1.060 m/s。结合可作业海况限值和稳桩平台实际所处高度综合考虑,作业工况环境条件设定:风速为15.500 m/s,最大波高为5.25 m,波浪周期为6.74 s,海流流速为1.543 m/s;风暴自存工况环境条件设定风速为51.500 m/s,最大波高为10.00 m,波浪周期为9.30 s,海流流速为2.058 m/s。通过设置环境参数,环境载荷由GeniE自动生成。

(5)吊点载荷。在1 500.00 t吊重和绳索与水平面夹角为60°时,垂向载荷=1 500.00 t/4=375.00 t,沿绳索方向载荷为435.98 t,绳索方向载荷3%的侧向力为13.08 t,分别以轴承负载和面载荷的形式施加于轴孔处。

上述基本载荷工况如表1所示。计算分析不考虑在打桩作业时振动对稳桩平台的影响、辅助定位桩与地基土之间的相互作用、定位桩入泥部分的结构强度及桩基承载力等问题;不考虑海床对底部防沉板的支撑作用,认为底部出现冲刷掏空,或认为海床坡度超出预期、调平后的稳桩平台完全脱离海床,结构重量完全由定位桩支撑,这是一种较为保守的假设。

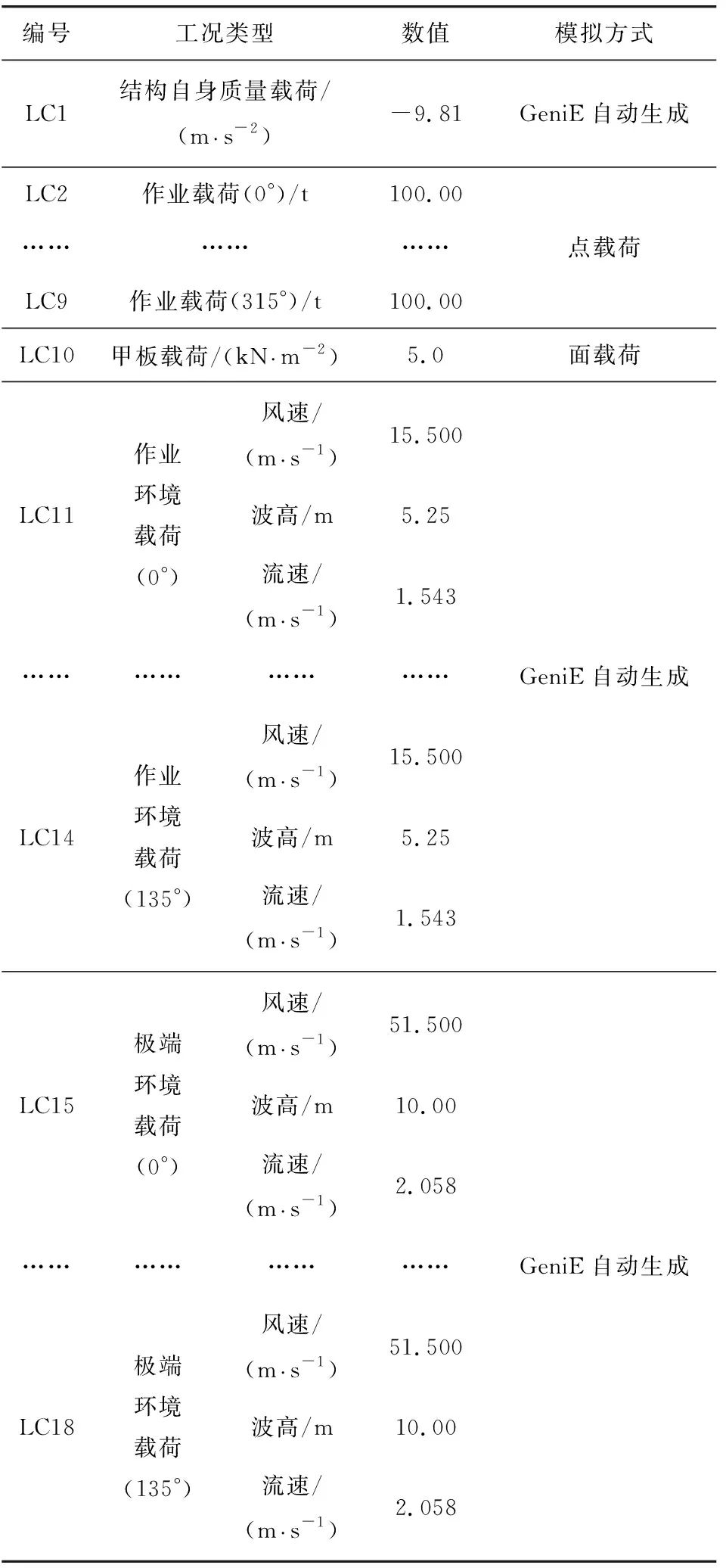

表1 基本载荷工况

2.3 设计方法

稳桩平台整体结构强度计算基于工作应力设计(Working Stress Design,WSD)方法,根据相关规范[5],分别考虑正常作业和风暴自存两种设计条件。

吊耳局部结构强度评估基于载荷与抗力因数设计(Load and Resistance Factor Design,LRFD)方法,考虑承载能力极限状态(Ultimate Limit State,ULS)工况。

2.4 吊装载荷因数

根据吊装作业方案,稳桩平台和定位桩整体吊装采用单起重机吊装作业。根据相关规范[6]规定,吊装载荷因数、载荷因数和重要性因数分别如下:质量裕度因数γWeight为1.05,重心不精确性因数γCOG为1.05,动力放大因数γDAF为1.15,偏心载荷因数γSKL为1.10。基于LRFD方法,对于ULS工况,载荷因数γf为1.30,材料因数γm为1.15,重要性因数γc为1.30,则吊耳结构累积安全因数=γWeight×γCOG×γDAF×γSKL×γf×γm×γc=2.71。

2.5 组合工况

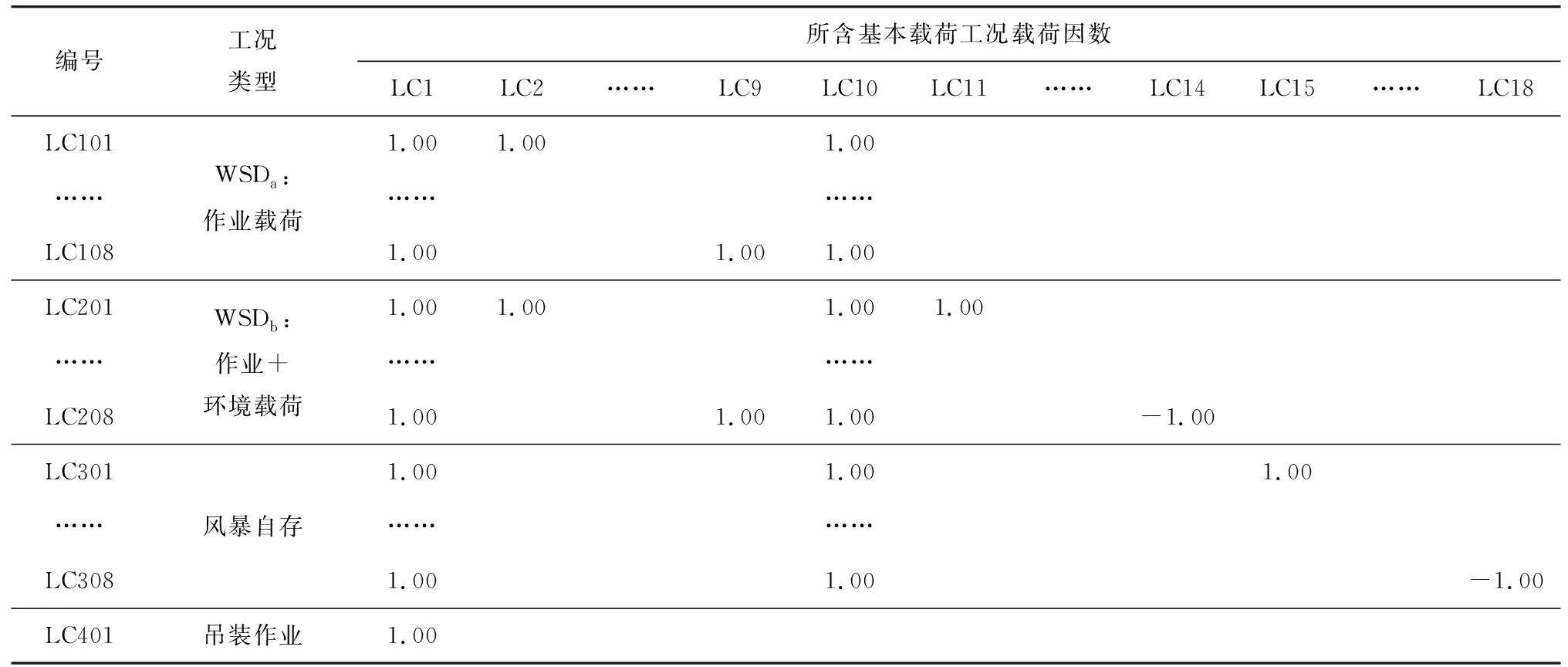

基于上述基本载荷工况、设计方法和吊装载荷因数,考虑结构对称性,沿水平面每45°方向,分别对基本载荷工况进行组合。组合工况如表2所示,其中:“-1.00”表示某一组合工况所含基本工况载荷因数为1.00,但与基本工况所定义的载荷方向相反。

表2 组合工况

2.6 评判准则

稳桩平台主体结构校核基于相关规范[7],杆件有效长度系数均为1.00。WSDa和WSDb工况基本利用因数(Usage Factor,UF)值分别为0.60和0.80,对应的材料因数分别为1.00/0.60=1.67和1.00/0.80=1.25。

在吊装计算和吊耳局部模型中,为方便对比结构在同一载荷工况条件下不同安全裕量所对应的应力情况,累积安全因数均在材料许用应力中考虑,即载荷因数为1.00,许用UF值为1.00/2.71=0.37。

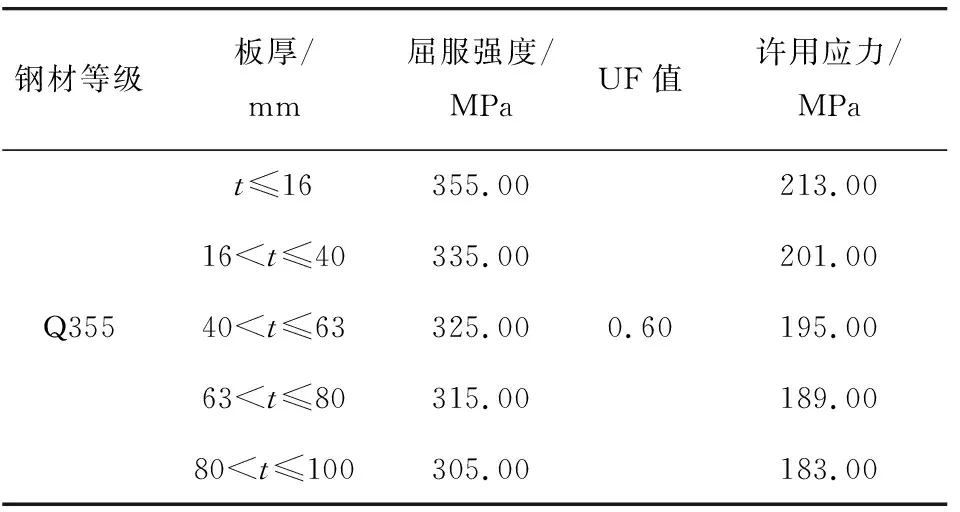

屈服强度校核基于von Mises等效应力进行评估。在板厚t≤16 mm时,Q355高强度钢最小屈服应力为355.00 MPa[8]。以基本UF值为0.60为例,许用应力如表3所示。

表3 许用应力

2.7 计算结果分析

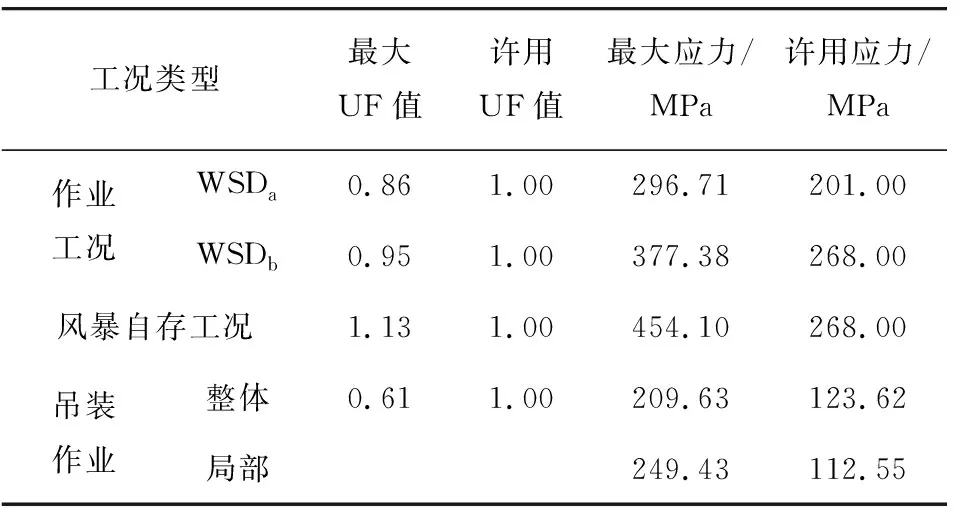

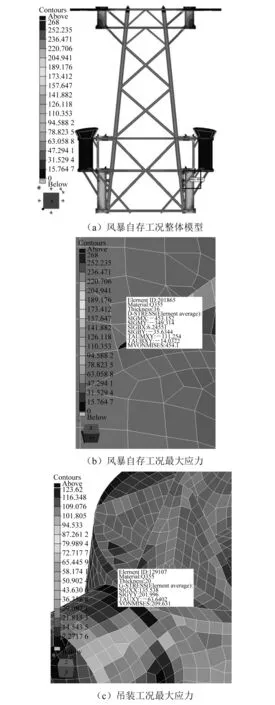

基于上述模型和载荷条件进行计算分析,计算结果如表4所示。杆件校核UF值如图4所示。von Mises等效应力结果如图5所示。

表4 计算结果

图5 von Mises等效应力结果

在所有工况中,最大UF值略大于许用值1.00,考虑详细的UF值分布及其对应的板壳单元应力,校核计算结果可接受。WSDa工况应力最大值出现于顶部U字形导向载荷施加处,WSDb工况和风暴自存工况最大应力均出现于工程桩导向筒底部支撑结构肘板趾端。吊装工况整体模型应力最大值出现于邻近吊点的水平圆管与腿柱连接处,吊耳局部模型最大应力出现于轴孔处。WSDb工况、风暴自存工况和吊装工况高应力的原因在于结构几何突变应力集中导致的局部峰值应力;WSDa工况和吊耳局部模型高应力的原因在于处于载荷施加位置。基于单元平均应力进行评判,根据应力超标区域范围大小进行判断,考虑高应力区域周围网格应力水平均在许用范围内,实际高应力趋于重新分布,计算结果可接受。

3 结 论

针对海上风机导管架基础钢管桩施工工艺,提出采用导管架型式的稳桩平台结构设计方案。根据施工作业方案,结合所处海域环境条件,基于相关规范,分别对稳桩平台整体结构强度和吊耳局部结构强度进行计算分析,得出如下结论:

(1)与作业工况相比,风暴自存工况构件UF值明显较大,对结构较为不利;在实际作业时若遭遇超出风暴自存环境条件的恶劣海况,建议采取避风措施。

(2)与风暴自存工况相比,吊装作业工况构件UF值和最大应力均较小,但由于吊点结构强度安全储备要求较高,因此应特别注意吊装姿态变化,避免出现较大偏斜,确保吊装作业安全。

(3)由于支撑结构与定位桩导向筒连接处肘板趾端和顶部吊点水平圆管与腿柱连接处存在结构几何突变产生的应力集中,因此在设计时应注意将类似肘板做成软趾端结构型式、焊缝形状做成圆弧过渡,减小局部结构应力集中。