逆作法大直径钢管结构柱全套管全回转“三线一角”综合定位施工技术

黄 涛

(深圳市工勘岩土集团有限公司,广东 深圳 518000)

当地下结构采用逆作法施工时,基础桩首先施工,其一般采用底部灌注桩插结构柱形式,钢管结构桩为常见的形式之一。钢管结构柱施工时,其导向、定位及调垂具有较大的技术难度,且其对竖向支撑体系的承载能力及稳定性也有着直接影响,是逆作法施工的关键技术之一。

鉴于此,本文提出逆作法大直径钢管结构柱全套管全回转“三线一角”综合定位施工技术,实现钢管柱安插后中心线、垂直线、水平线以及方位角的精确定位施工。

1 工程概况

1.1 工程位置及规模

罗湖区翠竹街道木头龙小区更新单元项目位于深圳市罗湖区翠竹街道爱国路与华丽路交汇处,占地面积约6.4万m2。

本项目工程桩均采用旋挖灌注桩,共计640根。其中,顺作区工程桩根数为8根,逆作区工程桩为632根,逆作区工程桩上设钢立柱,作为地下室永久性受力结构,施工精度、垂直度要求在1/1 000以内,施工精度要求高,施工难度大。

1.2 现场施工情况

该项目地质结构复杂,钢管结构柱数量多,最大桩径达1.8 m,施工精度要求高,施工难度大。经过建设、监理、施工单位共同商讨对比各应对方案,最终确定采用逆作法大直径钢管结构柱全套管全回转“三线一角”施工技术,整体施工达到了便捷高效、质量可靠、缩短工期的目的,在钢管桩安插施工定位上取得了显著工效。

2 适用范围

大直径钢管结构柱全套管全回转“三线一角”综合定位施工工艺适用于基坑逆作法直径1.8 m以内、长度30 m以内的钢管结构柱后插法定位施工。

3 工艺原理

该技术针对逆作法大直径钢管柱施工定位技术进行研究,通过 “三线一角”(中心线、垂直线、水平线、方位角)综合定位技术,使钢管柱施工精准定位,安插精度满足设计要求。

3.1 中心线定位原理

3.1.1 旋挖机钻孔中心线定位

旋挖机根据桩定位中心点标识进行定位施工,根据“十字交叉法”原理,钻孔前从桩中心位置引出4个等距离的定点位[1],并用钢筋支架做好标记,如图1所示。

图1 旋挖机钻孔中心线定位

3.1.2 孔口护筒安放定位

振动锤沉入护筒中心定位,同样根据“十字交叉法”原理,利用旋挖机钻头定位时留下的桩外侧至桩中心点4个等距离点位,在振动锤下护筒时,用卷尺实时测量4个点位至护筒外壁的距离,使护筒中心线与桩中心线保持重合,如图2所示。

图2 护筒中心线定位

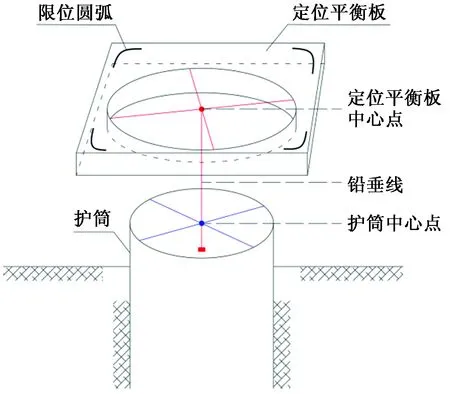

3.1.3 全回转钻机中心定位

采用“双层双向定位”技术,进行全回转钻机相关组件的定位偏差控制,即:孔口护筒设置“十字交叉线”引出桩位中心点,定位平衡板上再设置一层“十字交叉线”引出定位平衡板中心点,并在定位平衡板中心点引出一条铅垂线,定位平衡板吊放至护筒后,将定位平衡板中心点引出的铅垂线对齐护筒中心点,使定位平衡板的中心线与桩中心线重合,如图3所示。

图3 “双层双向定位”原理

定位平衡板作为全回转钻机配套的支撑定位平台,根据全回转钻机4个油缸支腿的位置和尺寸,设置4个相应位置和尺寸的限位圆弧,当全回转钻机在定位平衡板上就位后,两者即可满足同心状态。

3.2 垂直线定位原理

垂直线定位是指钢管结构柱的垂直度控制,其定位精度控制包括以下钢管柱的对接和现场安插控制2个方面。

3.2.1 钢管结构柱与工具柱对接垂直度控制

钢管结构柱之间、钢管结构柱与工具柱对接的垂直度控制,是保证钢管结构柱安插施工垂直度精度的前提。本钢管结构柱和工具柱委托具备钢结构制作资质的专业单位承担制作,运至施工现场后,由具备钢结构施工资质的单位在专用对接平台上进行现场对接,以保证柱间对接后的中心线重合,整体垂直度满足要求。

3.2.2 钢管结构柱安插施工垂直度控制

钢管结构柱安插垂直度是基坑逆作法钢管结构柱施工的一个重要指标,在全回转钻机夹紧装置抱插钢管柱下放过程中,利用全站仪、铅垂线以及测倾仪等多种方法,全过程、全方位实时监控钢管柱垂直度指标[1]:全站仪和铅垂线分别架设在与钢管柱相互垂直的两侧方向,对工具柱进行双向垂直度监控;测倾仪的传感器设置在工具柱顶部,能够实时监测钢管柱垂直度。当钢管柱下插过程中产生垂直度偏差时,可对全回转钻机4个独立的油缸支腿高度进行调节,从而校正钢管柱的垂直度偏差,如图4所示。

3.3 水平线定位原理

水平线即指钢管结构柱定位后的设计标高控制,由于钢管结构柱直径大,在其下插过程受到灌注桩顶混凝土的阻力、柱内泥浆的浮力,其稳定控制必须满足下插力与上浮阻力的平衡。

3.3.1 钢管结构柱边注水边下插标高控制

钢管结构柱安装起重吊装前,首先进行钢管结构柱浮力计算,确定是否需要加注清水增加柱体的重量用以抵抗泥浆流体上浮力,以及混凝土对钢柱下插产生的贯入阻力。本工艺所安装的钢管结构柱直径为1 800 mm,属于大直径钢管结构柱,结构上其底部为密闭设计,其下插时浮力大。经过模拟下插模型的浮力计算分析,安插钢管柱的同时需要在柱内加注清水,配合钢管柱、工具柱自重以及全回转钻机夹紧装置下插力,以克服钢管柱下插时所产生的浮力,将钢管柱下插到设计水平线标高。

图4 钢管柱下放垂直度定位监测示意图

3.3.2 钢管结构柱水平线复测

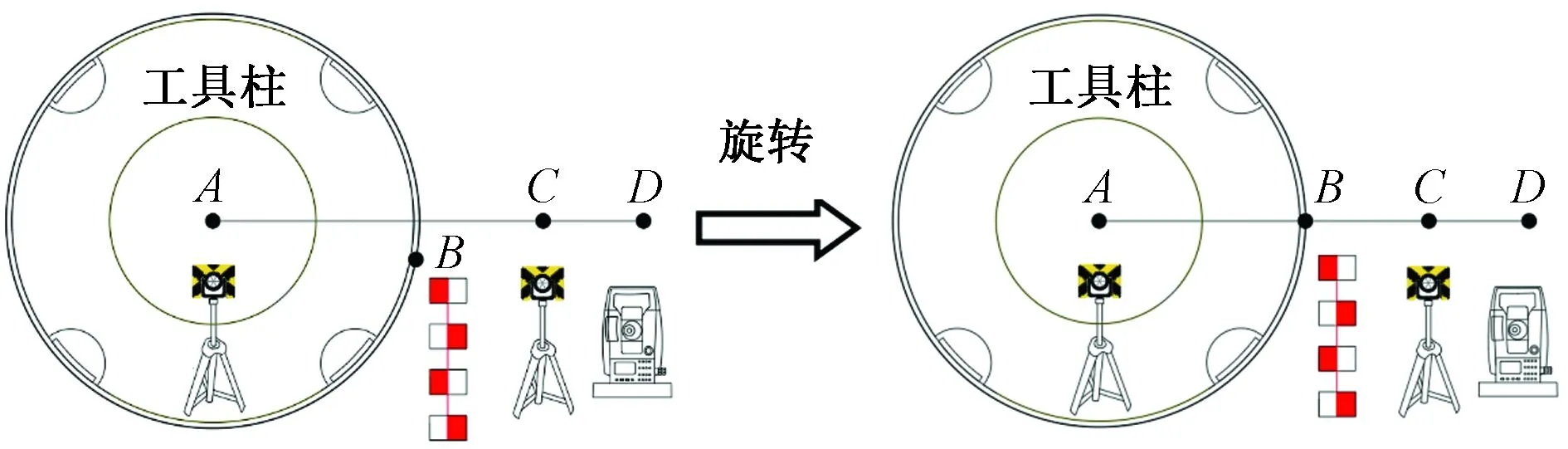

钢管结构柱定位后的水平线位置通过测设工具柱顶标高确定。钢管结构柱下插到位后,现场对其顶标高进行测控。在工具柱顶部平面端选取A、B、C、D4个对称点位分别架设棱镜,通过施工现场高程控制网的两个校核点,采用全站仪对其进行标高测设并相互校核,水平线标高误差控制在±5 mm,如图5所示。

图5 工具柱顶标高测控工艺原理示意图

3.4 方位角定位原理

3.4.1 钢管结构桩方位角定位的重要性

基坑逆作法施工中,先行施工的地下连续墙以及中间支承钢管结构柱,与自上而下逐层浇筑的地下室梁板结构通过一定的连接构成一个整体,共同承担结构自重和各种施工荷载[2]。在钢管结构柱安装时,需要预先对钢管结构柱腹板方向进行定位,即方位角或设计轴线位置定位,使基坑开挖后地下室底板钢梁可以精准对接。因此,方位角的准确定位对于钢管结构柱施工是极其重要的一环,如图6所示。

图6 钢管柱腹板节点与钢梁对接

3.4.2 方位角定位线设置

钢管结构柱和工具柱对接完成后,在工具柱上端设置方位角定位线,使其对准钢管柱腹板,如图7所示。

图7 方位角定位线与结构柱腹板对齐

3.4.3 方位角定位操作

本工艺根据“四点一线”原理对方位角进行定位。A点为工具柱中心点,即钢管柱中心点,用棱镜标记;B点为方位角标示线位置,其标注于工具柱上;C点和D点位于设计图纸上两桩中点连线,即钢梁安装位置线上,D点设全站仪用于定位方位角,C点设棱镜用于校核。

当钢管结构柱安插至设计标高后,方位角会存在一定的偏差。此时,先将D点处全站仪对准校核点C处的棱镜,定出钢梁安装位置线;其次,将全站仪目镜上移至工具柱中心点A处棱镜,校核钢管柱中心点位置,确保A、C、D3点处于同一直线上;然后,再将全站仪目镜调至工具柱顶部,通过全回转钻机夹紧装置旋转工具柱,使得A、B、C、D4点共线,及方位角定位线位于钢梁安装位置线上;最后再利用全站仪复核A点和C点,完成钢管柱方位角定位,如图8所示。

图8 钢管柱方位角定位

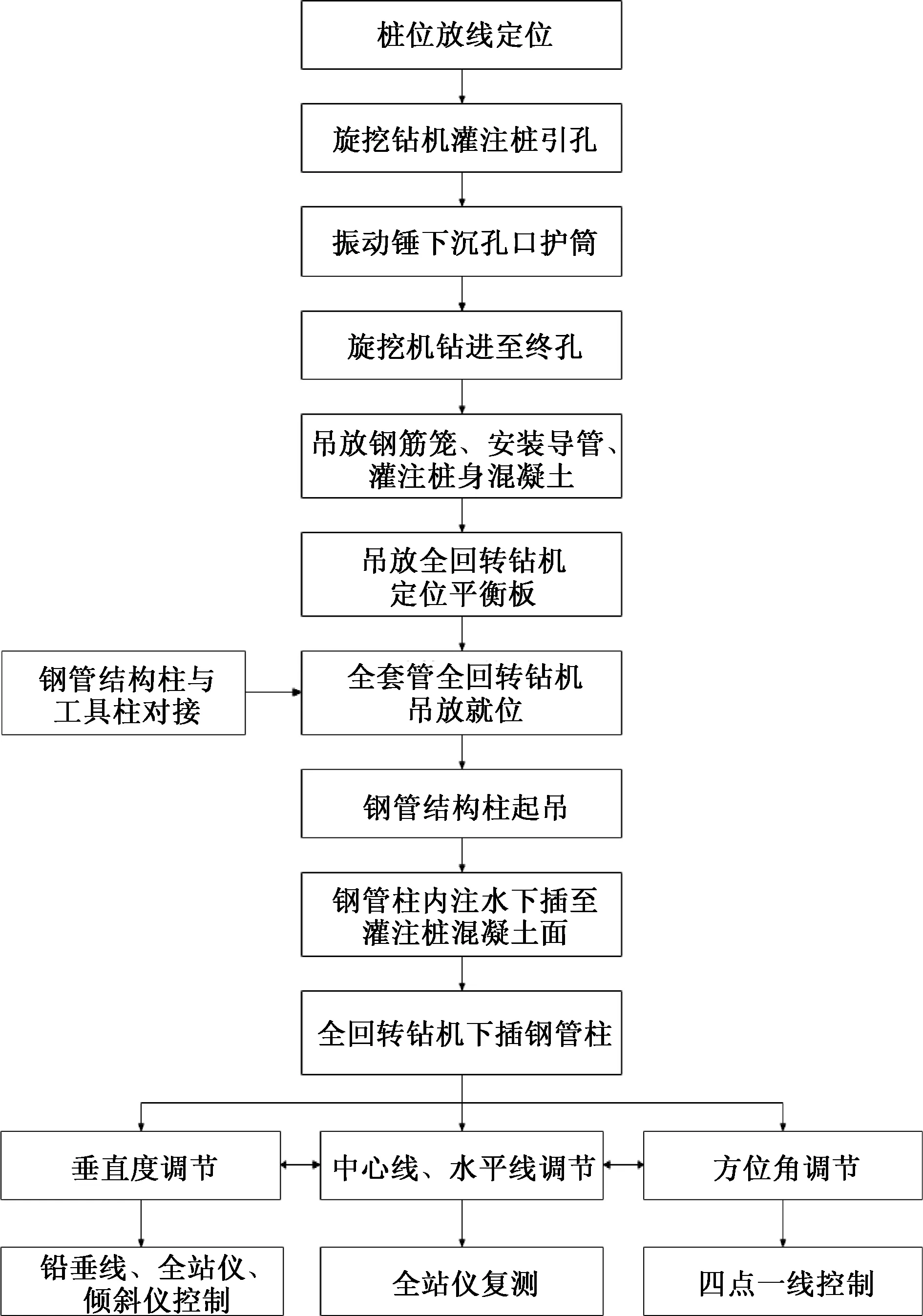

4 工艺流程

逆作法大直径钢管结构柱全套管全回转“三线一角”综合定位施工流程如图9所示。

图9 “三线一角”综合定位工艺流程

5 操作要点

以深圳罗湖区翠竹街道木头龙小区更新单元项目基础工程为例,灌注桩最大桩径2 800 mm、最大孔深73.5 m,钢管结构柱直径最大1 800 mm、最长26.85 m。

5.1 桩位放线定位

①旋挖机、全回转设备等均为大型机械设备,对场地要求高,钻机进场前首先对场地进行平整、硬底化处理;合理布置施工现场,清理场地内影响施工的障碍物,保证机器有足够的操作空间;②利用全站仪定位桩中心点位,确保桩位准确。

5.2 旋挖钻机灌注桩引孔

①由于灌注桩钻进孔口安放深长护筒,为便于顺利下入护筒,先采用旋挖钻机引孔钻进,以不发生孔口垮塌为前提;②开孔时,根据引出的孔位十字交叉线,准确量测旋挖机钻头外侧4个方向点位的距离,保证钻头就位的准确性。

5.3 振动锤下沉孔口护筒

①旋挖钻机引孔钻进至9~10 m后,采用吊车将钢护筒吊放入引孔内并扶正,再采用振动锤下沉护筒,在振动锤的激振力与护筒重力作用下,将护筒插入隔水土层中,直至护筒口高出地面30~50 cm;②钢护筒沉放过程中,如遇障碍下沉困难,或出现沉放不均匀时,可采用旋挖钻机钻杆辅助振动锤下沉安放;③护筒沉放过程中,实时监控护筒垂直度和平面位置,位置偏差不得大于20 mm。

5.4 旋挖机钻进至终孔

如图10所示,①护筒安放复核确认后,将旋挖钻机就位开始钻进;②在钻进到设计深度时,立即进行一次清孔;③清孔完成后,对钻孔进行终孔验收,验收项目包括孔径、孔深、入岩深度以及孔底沉渣厚度等。

图10 旋挖钻机成孔

5.5 吊放钢筋笼、安装导管、灌注桩身混凝土

①钢筋笼采用吊车吊放,吊装时对准孔位,吊直扶稳,缓慢下放;②导管安放完毕后,进行二次清孔;清孔采用气举反循环工艺,循环泥浆经净化器分离处理;③二次清孔完成后,在30 min内灌注桩身混凝土,桩顶超灌高度0.8 m;④桩身混凝土采用超缓凝设计,初凝时间控制在36 h,以保证钢管柱在安插时有足够的时间进行柱位调节。

5.6 吊放全回转钻机定位平衡板

①混凝土灌注完成后,立即吊放定位平衡板;②吊放平衡板前,根据十字交叉法原理,在护筒上引出桩位中心点,并进行复测;③引出定位平衡板中心点,并在定位平衡板中心点引出铅垂线;④将定位平衡板吊放至护筒上方后,根据“双层双向定位”原理,调节定位平衡板位置,使平衡板中心点引出的铅垂线与护筒引出的桩位中心点重合,此时即可保证定位平衡板和桩中心点位重合;并用全站仪对平衡板中心点位进行复核,如图11所示。

图11 平衡板、护筒双层双向中心点定位

5.7 全套管全回转钻机吊放就位

①定位平衡板就位后,吊车起吊全套管钻机至平衡板上;②全回转钻机落位时,钻机4个油缸支腿对准平衡板上的限位圆弧,确保全回转钻机准确就位,具体如图12和图13所示。

图12 吊放全套管全回转钻机

图13 全套管全回转钻机就位

5.8 钢管结构柱与工具柱对接

①钢管结构柱和工具柱由具备钢结构制作资质的专业单位制作、对接,以保证两柱对接后的中心线重合,整体垂直度满足要求;②钢管结构柱和工具柱对接完成后,需在工具柱上确定其方位角。方位角定位分3步实施,一是将结构柱轴线腹板进行测量,确定腹板轴线,二是将腹板轴线引至工具柱上,三是在工具柱上确定腹板轴线位置,如图14所示。

图14 工具柱上端设置方位角定位线

5.9 钢管结构柱起吊

①钢管结构柱起吊前,在工具柱顶部的水平板上安置倾角传感器并固定。倾角传感器通过连接倾斜显示仪,能够监测钢管结构柱下插过程的垂直度,其监控精度可达到0.01°(1/6 000);②钢管结构柱起吊前,在工具柱顶安装往柱内注水管路,以便能够将清水注入钢管柱内,克服泥浆流体及混凝土引起的上浮阻力;③结构柱起吊采用多点起吊法,采用1台260 t(QUY260CR)履带吊作为主吊、1台160 t(QUY160)履带吊作为副吊,一次性整体抬吊,再将主吊抬起至垂直。

5.10 钢管柱内注水下插至灌注桩混凝土面

①将钢管柱插入全套管全回转钻机,当钢管柱柱底与桩孔内泥浆顶面齐平时,开始向钢管柱内注水,以增加钢管柱的整体重量,如图15所示;②在钢管柱插入孔内过程中,由于钢管柱底部为密封,其下插过程将置换出等体积孔内泥浆,为防止孔口溢浆,下插钢管柱时始终同步采用泥浆泵将孔内泥浆抽至泥浆箱内。

图15 钢管柱内注水

5.11 全回转钻机液压下插钢管柱

①待钢管柱柱底到达桩身混凝土顶面时,人工粗调钢管柱平面位置、方向;然后,全回转钻机上夹具抱紧工具柱并精调钢管柱平面位置、方向,同步连接倾角传感器与倾斜显示仪;通过全回转上夹具抱住工具柱开始下插,至行程限位后,改为下夹具抱住工具柱,上夹具松开并上移至原位[3],如图16所示;②如此循环操作,逐步将钢立柱插入,直至将钢管结构柱插入至设计标高。

图16 全回转钻机夹具液压循环安插钢管柱

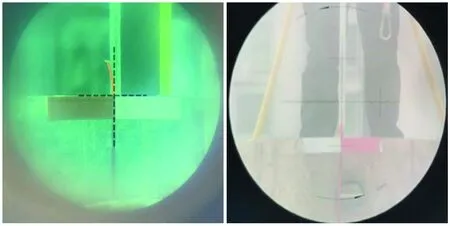

5.12 钢管柱下插垂直度调节

钢管柱下插过程中,同时采用3种方法对钢管垂直度进行独立监控,并相互校核。①铅垂线监控。在钢管结构柱下插平面位置相互垂直的两侧,设置铅垂线人工监控点。钢管结构柱下插时,利用铅垂线在重力作用下垂直指向地心的原理,将铅垂线对齐工具柱外壁,实时监控钢管结构柱下插垂直度。当垂直度出现偏差时,及时通过全回转钻机进行调整,如图17所示。②全站仪监控。在钢管结构柱下插平面位置相互垂直的两侧,设置全站仪人工监控点。钢管结构柱下插时,将全站仪目镜内十字丝与工具柱外壁对齐,实时监控钢管结构柱下插垂直度。当垂直度出现偏差时,及时通过全回转钻机进行调整[3],如图18所示。③倾斜仪监控。钢管柱插入灌注桩混凝土前,连接倾斜显示仪和工具柱顶部的倾角传感器,对其进行下插过程的全方位垂直度监控。钢管柱垂直度数据通过显示仪直接读取,如钢管柱垂直度出现偏差,则利用全回转钻机液压系统进行精确微调,垂直度误差控制在±0.06°(1/1 000)内,如图19所示。

图17 铅垂线实时监控钢管柱下插垂直度

图18 全站仪实时监控钢管柱下插垂直度

图19 倾斜仪实时监控钢管柱下插垂直度

5.13 钢管柱下插中心线、水平线调节

①中心线调节。钢管柱下插完成后,利用全站仪对工具柱中心线(即钢管结构柱中心线)进行复测,如偏差过大,则通过全回转钻机精调,使其误差控制在±5 mm内,如图20所示。②水平线调节。钢管柱下插完成后,利用全站仪对工具柱水平线标高(即钢管结构柱水平线标高)进行复测,如偏差过大,则通过全回转钻机精调,使其误差控制在±5 mm,如图21所示。

图20 钢管结构柱中心线测量复核

图21 钢管结构柱水平线标高测量复核

5.14 钢管柱下插方位角调节

钢管结构柱方位角定位:根据方位角定位原理,在钢管柱下插至设计标高后,利用全回转钻机旋转工具柱,使其方位角定位线对准全站仪目镜十字丝的竖线,再将全站仪目镜移至桩中心点和校核点复核,完成方位角定位,如图22所示。

图22 全站仪目镜十字丝定位方位角

6 施工工艺特点

1)定位精度高。本工艺根据“三线一角”定位原理,在钢管结构柱施工过程中,制订对中心线、垂直线、水平线以及方位角进行全方位综合定位措施,采用德国进口宝峨BG46旋挖机钻进成孔、全套管全回转钻机高精度下插定位,并采取测量仪、激光仪综合监控,使钢管结构柱施工完全满足高精度要求,保证了钢管结构柱的施工质量。

2)综合施工效率高。钢管结构柱与工具柱在工厂内预制加工并提前运至施工现场,由具有钢结构资质的专业单位,采用专用对接平台进行对接,大大提升了现场作业的效率;立柱成孔采用大扭矩旋挖机,设备性能稳定、钻进效率高,采用全套管全回转钻进后插法工艺定位,一次性吊装、多措施精度监控,精度调节精准快捷,综合施工效率高。

7 结语

针对逆作法大直径钢管结构柱全套管全回转“三线一角”综合定位施工技术进行了研究,利用倾斜仪实时监控和测量仪器全程测控等方法,以及借助全套管全回转钻机双套液压系统,对钢管结构柱定位进行平面位置中心线、竖向位置垂直线、水平位置标高线、钢梁连接节点方位角实施综合定位控制,有效提高了钢管柱安插精度。