汽车塑料零部件VOC 的产生原因分析及解决措施

邱志文

(517000 广东省 河源市 河源职业技术学院)

0 引言

在汽车领域,塑料替代传统的金属材料已成为当下的发展趋势,强度高的工程塑料可减少零部件生产加工及后期维修更换的费用,还使汽车变得更轻便、更环保、更节能。

塑料汽车零部件的广泛使用,给人类带来便利的同时,也带来相应的困扰。塑料汽车零部件的成型过程中,不可避免地引入部分金属催化剂或挥发性助剂,但在使用过程中,这些物质的挥发使汽车的乘坐空间有刺鼻的气味,当深度变高时,会使驾乘人员有不适感[1]。

1 汽车零部件用的主要塑料

研究表明,汽车轻量化的材料中,塑料及其复合材料是最关键、最重要的。与金属材质的零部件相比,它们可减轻质量和生产成本约40%。塑料及其复合材料在汽车制造中的使用数量快速增加,扮演着汽车轻量化进程中不可或缺的“主角”。

目前,汽车塑料零部件的生产中,聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)和ABS 树脂是用量最多的通用塑料。它们在汽车领域中的应用如表1 所示。

表1 部分汽车中工程塑料零部件的应用情况Tab.1 Application of engineering plastic parts in some automobiles

(续表)

塑料零部件在汽车工程领域的广泛应用,可以大幅度降低汽车制造企业的生产成本,促进了汽车轻量化的发展。此外,部分特殊的高分子材料,比如具有记忆、自我修复的塑料,可让汽车零部件具有相应的特殊功能,提高了驾乘人员的舒适体验,提升了汽车的科技感,让汽车更富吸引力与竞争力。但塑料在汽车零部件制造中的广泛应用,优势明显的同时,也逐渐暴露出它的不足,其中最大的不足就是汽车塑料零部件在使用的过程中会释放出VOC,挥发性有机化合物的浓度低则车内汽味刺鼻,浓度高则对驾乘人员的身体健康造成巨大的甚至是无法治愈的损害。

2 汽车塑料零部件VOC 的来源及危害

2.1 VOC 概述

VOC(Volatile Organic Compounds)指内饰部件的挥发性有机化合物,是影响车内空气质量的主要原因之一[2]。

普通意义上的VOC 就是指挥发性有机物,但是环保意义上的定义是指活泼的一类挥发性有机物,即会产生危害的那一类挥发性有机物。美国ASTM D3960-98 标准将VOC 定义为任何能参加大气光化学反应的有机化合物。美国联邦环保署(EPA)的定义:挥发性有机化合物是除CO、CO2、H2CO3、金属碳化物、金属碳酸盐和碳酸铵外,任何参加大气光化学反应的碳化合物。世界卫生组织(WHO,1989)对总挥发性有机化合物(TVOC)的定义为,熔点低于室温而沸点在50~260 ℃之间的挥发性有机化合物的总称[3]。

巴斯夫公司则根据沸点来判断,这是最简单也是最常用的方法,如这些化学物质的沸点等于或低于250 ℃,就判定为VOC。

2.2 VOC 的来源

塑料制品在生产过程中,根据产品的相关需求加入具体挥发性的助剂、金属催化剂,在使用的过程中,这些助剂和催化剂会慢慢地挥发出来。在汽车塑料零部件的制造过程中,产生的三大类废弃物分别是气体、液体和固体。其中,由有机挥发性气体(VOC)和无机挥发气体构成的气体废弃物,来源渠道广、处理难度大,危害也较大。VOC 的来源主要有以下几个方面:

(1)汽车塑料零部件的注塑过程。在汽车塑料零部件的制造过程中,树脂原材料及改性所需的各种添加剂,均有产生VOC 的可能。比如:在PVC 制品的生产过程中,会有部分的水份和低分子有机物质无法排出,当温度高于其沸点后,会从制品中挥发出味道较重的气体,PVC 分解所得的HCl 也会有酸味,如夹杂着部分助剂挥发物,味道会变得更特殊、更难闻;POM 虽然在一般条件下是耐高温的、不会分解的,但当温度达到230 ℃左右就会开始分解成主要成分为甲醛的有机物气体。

(2)汽车塑料零部件的印刷油墨。含有机溶剂较低的水性油墨在干燥过程中产生的VOC较少,但对塑料基材零部件而言,溶剂性油墨的印刷效果最佳。在印刷工艺、烘干过程中,会产生较多主要成分为乙酸乙酯、酮类、苯类的VOC污染。

(3)粘合剂。聚氨酯类和丙烯酸系粘合剂较为常用,聚氨酯类粘合剂和丙烯酸系胶粘剂与表面光滑的汽车塑料零部件有着优良的化学粘接力,但以乙酸乙酯有机溶剂为主导致产生VOC较多。

(4)汽车塑料零部件的表面涂层。零部件的颜色可依靠涂层进行改变,同时涂层可改善零部件的表面缺陷,满足零部件耐磨、抗静电等的性能需求,但常用的聚氨酯类和丙烯酸酯涂料,均会有较多的VOC 产生。

(5)汽车塑料零部件的脱模剂。脱模剂的用量比较大,但常用脱模剂中含有CH3CHCl,CH2Cl2等有机溶剂,致使零部件在使用的过程中释放出VOC。

2.3 VOC 的危害

VOC 的挥发非常缓慢,但对人类的健康有巨大的影响,当汽车内部空间达到一定的浓度时,会在短时间内使驾乘人员有头痛、恶心、乏力、抽搐、昏迷等程度不一的症状,并会严重损害驾乘人员的肝脏、肾脏、大脑和神经系统。VOC 的存在还会造成2.5 μm 颗粒物(PM2.5)含量上升,局部地区产生雾霾,严重时引起地表臭氧,形成城市光化学烟雾[4]。

据公安部统计,截至2020 年6 月,全国机动车保有量达3.6 亿辆,其中汽车2.7 亿辆;机动车驾驶人4.4 亿人,其中汽车驾驶人数量为4亿人,占驾驶人总数的90.9%。由此可见,VOC危害消费群体数量相当大,全社会必须高度重视VOC 的问题。我国乃至世界各国对驾乘人员的健康越来越重视,相关的政策必将越来越严,数量庞大的消费者的要求,促使汽车塑料零部件制造企业越来越重视降低并着力改进VOC 的问题。

3 降低汽车塑料零部件VOC 的方法

3.1 在注塑过程中降低VOC

(1)选用更为纯净的树脂。残留在树脂中的单体会产生VOC,而选用的树脂如果单体残留量很少,则可以大大降低VOC 的排放。比如医用PVC 树脂较为纯净,它的VOC 可以低到1 ppm,远低于正常值。

(2)选择分子量较大的助剂。汽车塑料零部件成型的温度较高,选择分子量大的助剂,可以大大减少向外迁移及挥发。比如,零部件生产过程中,润滑剂、阻燃剂、分散剂分别选用分子量较大的PETS、溴化环氧树脂、PE-WAX 等。

(3)利用VOC 吸附剂进行吸附。加入吸附剂后,可以吸附或捕获残留在树脂基本中的有机小分子,从而实现VOC 含量的控制。吸附法分为物理吸附和化学反应吸附两种机理,物理吸附法是利用活性炭、硅藻泥、沸石、分子筛等多孔材料进行物理吸附,化学反应吸附则是利用能与VOC 反应的添加剂,把VOC 变为更容易挥发的气体或相对分子量较大、沸点较高的物质,以达到消除原材料中的VOC。

(4)控制注塑工艺条件。在制品的成型过程中,能保证塑化效果的前提下,低的加工温度可降低小分子物质的生成。通过增加抽真空的次数,尽可能地把生成的小分子物质排出。

(5)谨慎使用有机溶剂型材料。为了减少有机溶剂型材料的使用,一般选择水性涂料、光固化涂料、水性粘合剂和水性脱模剂,虽仍需使用部分有机溶剂,但能有效降低VOC 的排放;因为固体粉末涂料不含有机溶剂,因此可实现VOC 的零排放。

(6)高温干蒸。就高温干蒸而言,一般塑料生产企业的做法是:塑料原料造料后,输送到VOC 处理系统,经过高温加热,把吸附在塑料粒子上的苯、甲苯、乙苯等烃类VOC 尽量干蒸干净,时间的长短视温度而定,温度一般为80~120 ℃,时间一般为3 h。

3.2 采用低VOC 含量的塑料

随着时代的不断发展,人们对身体健康日益重视,汽车制造企业对塑料零部件VOC 的排放标准越来越高。经世界各国研究人员的努力,通过材料制备和材料加工成型这两方面进行改进,可选用的低VOC含量的车用塑料也越来越多了。

(1)优化聚合手段

最常用于汽车工程领域的通用塑料是聚烯烃塑料,主要包括PE,PP,PVC,ABS 等,其中PP 在所有车用塑料的占比超过60%,是应用最为广泛的通用塑料。

材料的制备过程很大程度上决定着材料的结构、组成及性能,即可从单体的精制、催化剂、溶剂、聚合方法的选择等各个方面对材料制备源头进行控制,以控制汽车塑料零部件的VOC 含量和气味等级。聚烯烃的制备中,所选用的单体的纯度和硫化物含量、催化剂类型、所用的共聚单体类型、溶液聚合时选用的溶剂均会影响聚合物的等规度、分子量、低聚物含量、催化剂和溶剂残留量等,后续难以通过加工或纯化等方法把这些物质除去,因此只能在制备阶段来优化[5]。

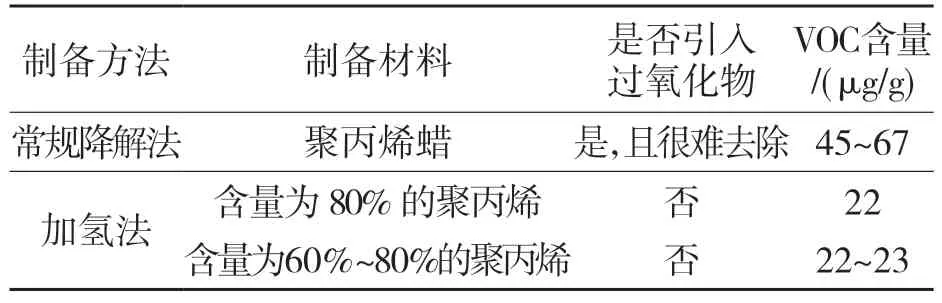

由表2 可见,采用常规降解法,需引入过氧化物,VOC 的含量较高,可高达67 μg/g。而利用加氢法对聚丙烯材料的分子量进行了调控,不仅无需引入过氧化物,还大大降低了VOC 的含量,可低至22 μg/g。由于未引入过氧化物,使制备的PP 及改性PP 在使用时不会出现明显的降解反应和释放出VOC 污染物,大大降低了材料VOC 含量的同时,相应材料的力学性能和流动性较好,完全满足汽车工业领域对高分子材料的使用标准。

表2 常规降解法与加氢法制备聚丙烯的VOC 含量比较Tab.2 Comparison of VOC content of polypropylene prepared by conventional degradation method and hydrogenation method

(2)选用合适的母料和助剂

选用合适的母料和助剂亦是降低VOC 含量的有效手段。制备塑料时,通常在母料中添加不同的助剂,以改善材料的强度、韧性、抗老化性等性能,这些助剂的选用将对VOC 的含量产生重大的影响[6]。刘凯[7]等将聚丙烯基料、滑石粉、增韧剂、偶联剂等按72:20:8:0.2 的重量比例进行混合,先后确定最优PP 基料、滑石粉、增韧剂、偶联剂的牌号。根据综合性能比较,当PP 基料为韩国聚美莱公司的EA5074S、滑石粉为上海三成的WF-D6.5、增韧剂为美国陶氏集团的POE 8200、偶联剂为武汉高创有机硅新材料的KH550时,所得的改性PP 的VOC 含量较低,最低为98 μg/g,且强度高、气味低。

(3)气味吸附剂和萃取剂

塑料改性时,可以加入以多孔材料为主的气味吸附剂和由低沸点物质构成的气味萃取剂,通过将VOC 物质吸附在材料内部而不释放和利用共沸特性萃取材料内部的VOC,达到降低材料的气味等级和VOC 的含量,得到更环保、健康的汽车内饰件用的聚丙烯材料。

4 结语

消费者对汽车内饰件除了要求美观、耐用外,环保、健康、低VOC 含量将成为更新的、更高层级的要求,从而促使汽车内饰件生产企业把降低VOC 的含量作为研究的重点。

我国汽车保有量大,驾驶人员及乘坐人员多,VOC 的存在严重影响驾乘人员的身体健康。目前,可通过树脂、助剂的合理选用,吸附剂、萃取剂的添加,注塑工艺条件、材料制备和材料加工的控制,有机溶剂型材料的减少使用,进而有效降低VOC 的含量,有效调控材料VOC 的含量和气味,为驾乘人员的身体健康保驾护航。