永磁直驱系统在斗轮堆取料机的应用

刘 丛 于 群 樊天奇 徐万鑫

中国电建集团长春发电设备有限公司 长春 130033

0 引言

斗轮堆取料机(以下简称斗轮机)作为一种常用的散状物料装卸搬运设备,其工作制度属于重型工作制,工作条件恶劣,工作强度和时长要求其传动机构结构复杂且体积巨大,需要低速大扭矩带载启动及动力输出,该工作模式导致其传动效率低下,检修维护成本居高不下。永磁直驱系统是一种新型的可实现低速大扭矩启动的高效率传动系统,属于近年来新兴的一种动力系统,目前已在矿山机械、带式输送机等设备上成功应用,但在斗轮机上尚无成功应用的先例。本文就永磁直驱系统在斗轮机上的应用可行性及存在问题进行分析,为斗轮机驱动方式更新换代的研究提供参考。

1 传统驱动方式弊端分析

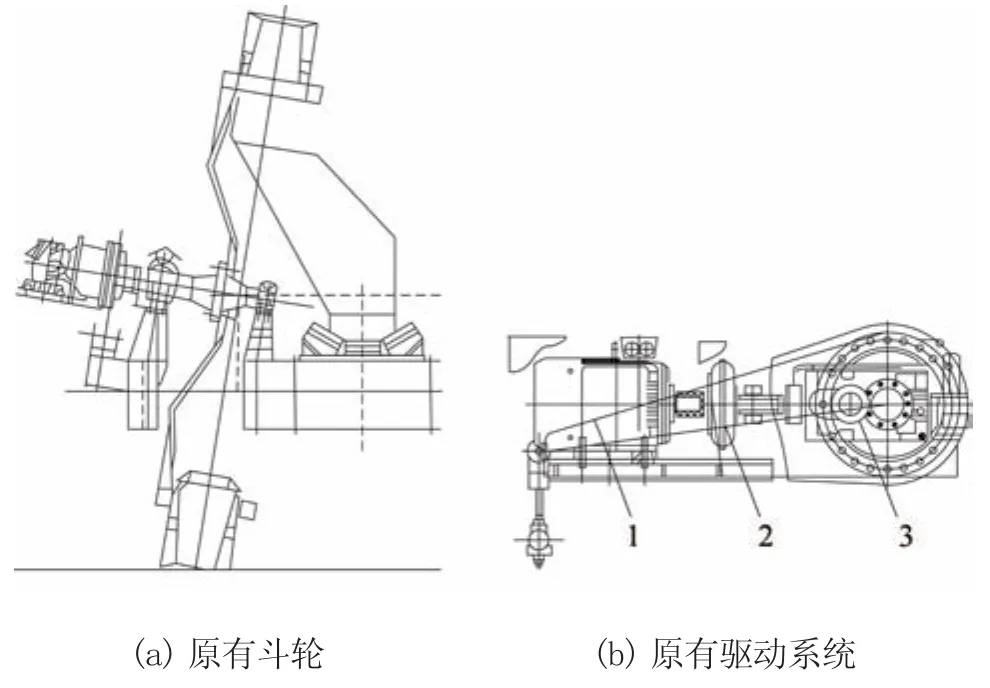

斗轮机各主要传动机构中工作条件最恶劣的为斗轮机构(斗轮机实现取料作业功能单元),其输出转速低,通常为6.5 r/min左右,载荷冲击及启动转矩大。目前,传统驱动方式有机械传动式(异步交流电动机+液力偶合器+行星减速器)和低速大扭矩液压马达直驱式2种。如图1所示,两者在使用过程中存在一些问题无法彻底解决。

图1 传统驱动方式示意图

机械传动式驱动方式传动环节众多,不易调节,体积大,重复启动需要时间长,过载能力小,噪声大,行星减速器对传动齿轮的润滑效果要求高,驱动装置抗冲击能力弱。

低速大扭矩液压马达液压系统元件结构复杂,包含马达、动力站、管路、控制系统等组成单元。液压阀件及管路连接接头多,易出现漏油,系统可靠性受温度影响明显,发生故障不易查找原因,非专业人员无法检修,在高粉尘环境对液压油清洁度等级要求高。

同时,机械传动式与低速大扭矩液压马达直驱式驱动方式均存在能耗大效率低、设备运行管理及后期维护成本高、人工及耗材投入巨大等问题。

2 应用可行性及指标

2.1 技术参数指标

作为一种新兴的驱动形式,与传统驱动方式相比,永磁直驱系统可以直接驱动负载运行,不需要机械减速机构,这使得传动系统的机械结构组成得到极大简化。因此,采用永磁直驱系统可以减轻原有繁重的日常维护工作,系统的可靠性也会大幅提高;取消了机械减速机构,消除了相应的机械损耗,提高了系统的机械传动效率,减少了电动机损耗,提高了系统的总体效率。

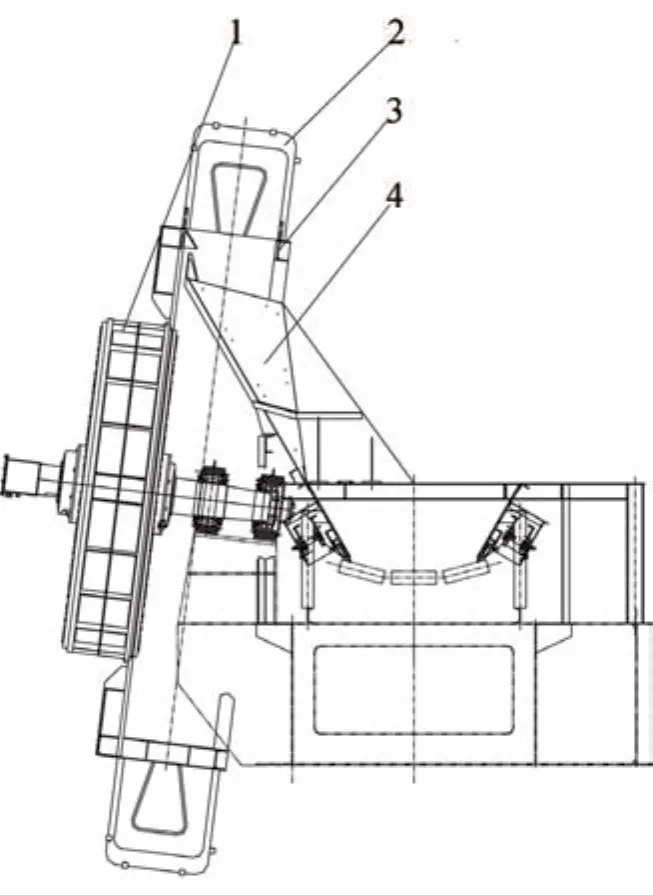

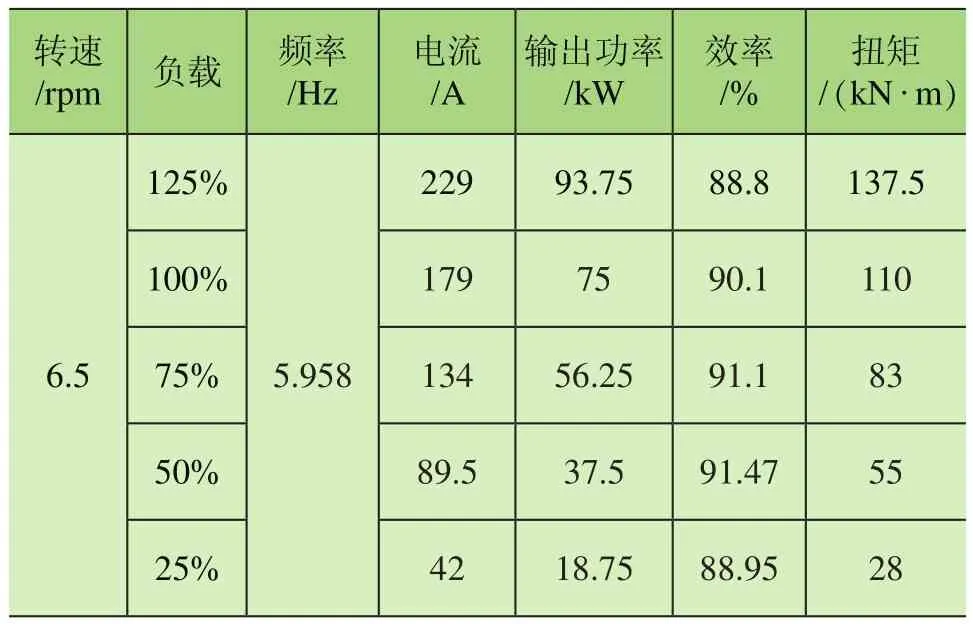

永磁直驱系统应用于斗轮机构的核心是正确替换原有的驱动装置,通过技术优化改进永磁直驱系统的外形、安装形式以及斗轮机构的结构形式以实现两者的顺利安装配合。在具体实施时,永磁直驱系统外形被设计为盘状结构,包括转子盘和定子轴2部分。区别于以往的异步电动机结构形式,为同步电动机,无需励磁,不产生转子铜耗,符合斗轮机构低速大扭矩启动及运行工况的要求。产品设计时需要依据永磁直驱系统的结构及原理特点,重新设计与之配合的斗轮轮体及相关支撑结构,此间应充分考虑斗轮机构提供的安装空间十分有限、配合精度不易保证等问题。为满足上述要求,永磁直驱系统转子盘外缘采用定位止口法兰与斗轮轮体配合、铰制孔螺栓联结,工作时转子盘为动力输出部分,通过法兰螺栓组带动轮体旋转工作,定子轴为定子线圈及转子轴承的固定支撑单元,定子轴伸出转子盘区域外的悬臂轴通过铰支座将安装在前臂架的钢结构上。斗轮轮体去除原有的轮毂及其支撑轮辐,重新设计成环梁和连接法兰的组合结构,以便采用高强螺栓组与永磁电动机(转子盘)联结。技术参数如表1所示,结构形式如图2所示。由表1可知永磁直驱系统在不同负载百分比下,传动效率均表现突出,可以实现扭矩很好的过载能力及保护。

图2 永磁直驱系统方式示意图

表1 永磁直驱系统技术参数表

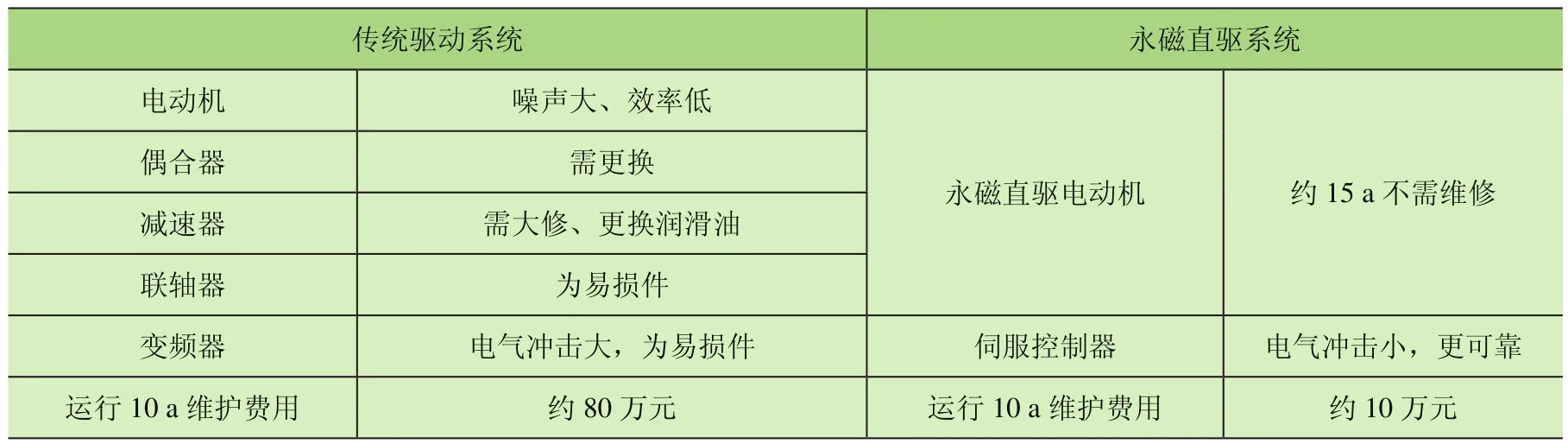

2.2 维护费用对比

原有机械传动式采用异步电动机+液力偶合器+减速器方式,系统结构复杂,传统环节较多,相应的故障点增多,减速器及偶合器容易漏油,且多数情况下,减速器要求冬夏2季使用不同型号的润滑油,增加了成本且维护工作量大,液压直驱式也存在同样问题。永磁直驱系统与传统机械驱动系统维护费用对比如表2所示。

表2 维护费用对比

2.3 效率对比

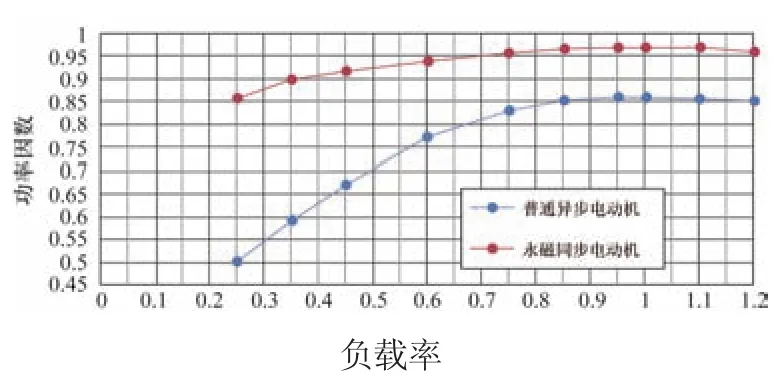

永磁直驱系统动力转化和传输形式不同于异步电动机,从效率和功率因数进行对比,永磁直驱系统的性能远远高于传统异步电动机。当电动机所带负载一定时,电动机效率越高,有功功率越高,耗电量越低。如图3所示,永磁直驱系统的效率在各个工况下均高于异步电机,低负荷时相差8%以上。

图3 效率曲线比较图

永磁电动机功率因数较异步电动机高,降低电网无功功率损耗,电网输送电流损耗降低,负荷开关容量减小。如图4所示,理论上永磁电动机相对于异步电动机节能效果好,电网的无功功率损耗降低,开关容量降低。

图4 功率因数曲线比较图

2.4 整体传动效率对比

斗轮机的斗轮机构驱动方式若采用传统机械式异步电动机+液力偶合器+减速器系统传动,存在中间环节多,效率损失较大;液压直驱式的传动效率更低,而永磁直驱系统结构简单,效率高,节能优势明显。

传统机械传动传动效率计算为:电动机87%×减速器4级94%×偶合器96%=78.5%;永磁电动机传动效率为93%;传统驱动在低负荷情况下,传动效率不到50%;永磁电动机在低负荷情况下,传动效率大于85%,永磁电动机在低负荷时节能效率更明显。

3 存在问题及改进建议

3.1 质量和体积的合理平衡点选取

斗轮机构所适用的永磁直驱系统为盘式结构,其额定输出转矩由布置在支撑轮外圆周的永磁线圈与回转中心轴线的力臂共同决定,增大永磁直驱系统的做功能力方法有2种,增加线圈排布的宽度与增大线圈与回转中心的力臂。增大线圈排布宽度会极大增加永磁直驱系统的成本,可通过增大力臂的方法增大其输出转矩,降低其质量和成本,但相对应的永磁直驱系统直径过大,安装在斗轮机构的轮体上空间不足,存在碰撞煤堆、过度磨损、影响斗轮轮体结构受力等问题,同时还会影响斗轮机构溜料装置、圆弧挡板等结构的布置空间。因此,斗轮机构整体结构综合考虑,永磁直驱系统盘形结构的外圆周直径应控制在斗轮机构轮体直径2/3较合理。

3.2 检修问题

与传统驱动方式相比,采用永磁直驱系统驱动的斗轮机构的结构形式及布置方式均需发生很大变化,永磁直驱系统结构体积及质量庞大,安装精度要求较高。虽然永磁直驱系统自身故障率很低,但同样需要检修维护,因现有安装方式斗轮机构轮体等因素的影响,导致其偏载严重,长期使用应考虑永磁直驱系统和其他部件检修更换的便利问题。若每次检修斗轮机构都要将永磁直驱系统拆下,由大型吊装机械配合才能完成是不合理的。因此,该问题还需要斗轮机制造企业与永磁直驱系统专业厂家进一步沟通,进一步优化永磁直驱系统的结构形式。

3.3 轮体及永磁直驱系统受力情况需要优化

永磁直驱系统中支撑其回转运动的中心轴与其定子连接,属于心轴形式固定不动,斗轮轮体、铲斗等其他部件固定在其转子盘上,转子盘通过轴承固定在中心轴上,转子盘盘形结构体积很大,工作时受到斗轮挖掘时的侧向挖掘力的影响,导致中心轴及转子盘支撑轴承受力非常复杂,疲劳损伤对中心轴及轴承使用寿命的影响需要长期应用才能得以显现。目前,转子盘轴承采用3组调心滚子轴承超静定结构形式,存在受力不明确、润滑及拆装困难等问题。由于该结构形式属于永磁直驱系统的一代产品,故还需要在后续使用中进一步优化完善。

4 结语

永磁直驱系统作为一种新型节能驱动动力形式满足斗轮机工况要求,克服了原有传统驱动方式存在的弊端和不足,在检修费用、传动效率等方面优势明显,但该传动方式在斗轮机实际应用属于起步阶段,很多技术问题还没有完全暴露,还有待于继续关注和优化、改进。