基于遗传算法优化神经网络刀具磨损监测研究

贺志林,杜茂华,徐智超,令狐克进,王沛鑫

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

在切削加工机械零部件时,使用智能加工技术是必不可少的。工件要求的高加工精度与刀具磨损状态息息相关,因此刀具磨损在线监测技术研究在智能切削加工中极为必要。

国外在刀具磨损的自动监测方面做了很多的研究,MANNAN M A[1]等用小波分析提取刀具磨损信息特征并输入神经网络对刀具的磨损状态做出判断。在国内,黄民[2]验证了利用AE 信号小波包分析对刀具磨损诊断的可行性;庄子杰[3]用BP 神经网络、三次样条权函数神经网络和集成网络实现了刀具磨损量的识别。

但是刀具磨损状态在变工况条件下的识别精度和稳定性问题仍待解决,这对刀具磨损状态智能监测技术的研究十分重要。

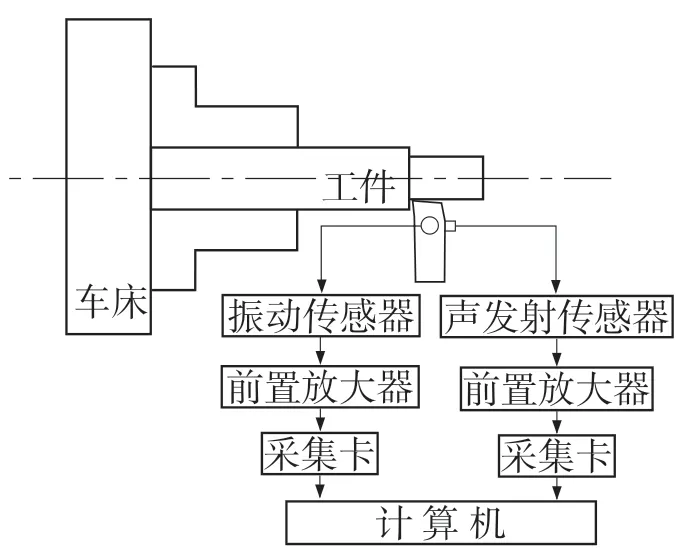

1 实验装置

刀具磨损状态监测的系统框图如图1 所示。声发射传感器与振动传感器安装在刀杆部分,获取的振动信号与AE 信号通过前置放大器处理后,由采集卡采集到计算机,利用LabVIEW 进行分析[4]。

图1 刀具磨损状态监测信号采集系统Fig.1 Signal acquisition system for tool state monitoring

实验设备:CA6140 车床、硬质合金刀 YT15(主偏角Kr=90°)、振动信号采集设备(B&K公司生产的型号为DH112 振动压电式加速度传感器和型号为2635 电荷放大器,采集卡为成都迈硕电气有限公司的高速FPGA 采集卡)、声发射信号采集设备(美国物理声学的R500 声发射传感器和R501-UC 前置放大器,采集卡为鹏翔科技的PXDAQ18373E 采集卡)、惠普计算机、工具显微镜(500 万像素可放大100 倍)。

工件材料:航空铝合金(7050-T7451)棒料,尺寸为98 mm×500 mm。

2 实验方案

因为需要经历很长时间的切削加工后刀具才产生磨损,为了节省时间,将刀具磨损量划分为未磨损(新刀)、正常磨损、严重磨损,各阶段分别用1、2、3 表示,如表1 所示。

表1 刀具磨损量划分Tab.1 Classification of tool wear

预定需要测定磨损量的刀具各3 把。为了更好地模拟实际生产加工中刀具的磨损状态,实验前使用刀具进行大量切削工作,以期达到刀具磨损量划分标准。

根据实验要求,剔除次要因素,保留主要实验因素,采用全因子实验设计进行刀具状态监测实验。实验设计表为4 因素3 水平,如表2 所示。采用该方法共进行了34=81 组试验。

表2 实验设计表Tab.2 Experimental factors and levels

3 信号分析与特征提取

切削参数设定为主轴转速:260 r/min、进给速度:0.10 mm/r、切削深度:1.0 mm。

3.1 振动信号的时域分析

因为实验组数较多,此处仅列出5 组切削参数下振动信号的时域统计分析特征值,如表3 所示。

表3 5 组切削参数Tab.3 Parameters at five cutting conditions

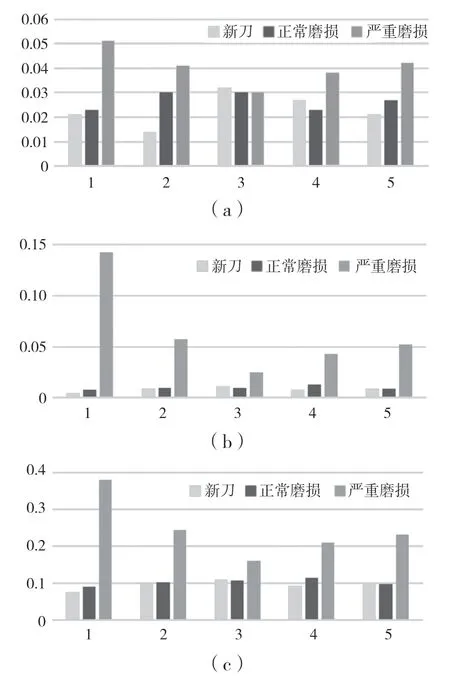

通过对表3 的5 组切削参数下的振动信号进行时域分析,得到不同磨损状态振动信号的时域统计特征值,绘制直方图如图2 所示。从图2 可以发现,新刀与正常磨损的均方根无明显区别,正常磨损与严重磨损的均方根有明显差别;振动信号的均值、方差的变化与刀具磨损状态变化没有显著规律。

图2 振动信号时域特征值的变化Fig.2 Changes in time-domain eigenvalues of vibration signals

3.2 声发射信号的时域分析

通过对表3 所列的5 组切削参数下的AE 信号进行时域分析,得到不同磨损状态AE 信号的时域统计特征值,绘制直方图如图3 所示。从图3 未见AE 信号的均值、方差、均方根的变化与刀具磨损状态之间具有显著关联,说明针对AE 信号的时域分析方法并不合适,需要进一步分析。

图3 AE 信号时域特征值变化Fig.3 Change of time-domain eigenvalue of AE signal

3.3 振动信号的小波包分析

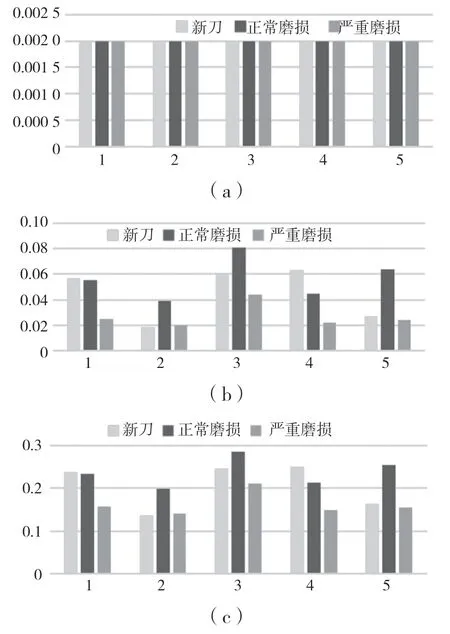

本次采用4 级小波包分析振动信号[5],且选择n 值较大、能量无损的小波基DB8。振动信号分解为(G1-G16)16 个频段,进行归一化到各频段的能量百分比,并绘制直方图如图4 所示。

图4 振动信号的小波包分解各频段能量所占百分比Fig.4 Wavelet packet decomposition of vibration signal

由图4 可知,振动信号的能量占比主要集中在频段G1、G3、G7、G11 和G15 中。观察频段G2、G4、G5、G7 和G11,刀具磨损量增大的过程中能量比也在增大;观察频段G11、G12、G13 和G14,刀具磨损量增大的过程中能量比反而减小。综上所述,刀具磨损量与能量占比没有明确的规律。

3.4 AE 信号的多分辨率分析

本文将AE 信号分为以下9 个频段,进行8 级小波包分析,小波基为DB8,如表4 所示。

表4 AE 信号4 层多分辨率分解频段Tab.4 4-layer multi-resolution decomposition frequency band of AE signal

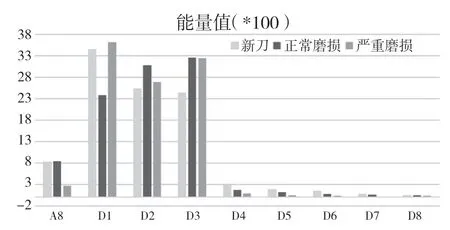

进一步分析每个频带的变化与刀具磨损状态变化的相互关系,经过归一化到该频带的能量百分比,然后绘制直方图,如图5 所示。

图5 AE 信号多分辨率各频段能量百分比Fig.5 AE signal multi-resolution energy percentage of each frequency band

由图5 可知,AE 信号的能量占比主要集中在A8、D1、D2、D3 和D4 频段。从频段A8、D2 和D3 可以看出,能量比与刀具磨损量成正比;在频段D1、D2 和D4 中,能量比与刀具磨损量成反比;其它频段能量占比与刀具磨损状态无明显规律。

3.5 基于Relief-F 算法的特征选择

本次采用可以处理多类别问题的Relief-F 算法处理实验数据[6]。

实验共采集了81 组数据,分为新刀、正常磨损和严重磨损3 个阶段,分别用1、2、3 表示。每类刀具磨损量27 组数据。由上述特征信号分析,选取振动信号的特征值(均值、方差、均方根以及小波包分析能量比值)和AE 信号的特征值(均值、方差、均方根以及多分辨率分析能量比值),组成一个31 维的原始特征向量,并将各原始特征向量进行编号,采取平均法,用Relief-F 算法得出每个原始特征的权重。从k=10 开始取值并且每次加1,计算不同k 值下各原始特征权重,共计算30 次后得到各特征分类能力由大到小排序表,如表5 所示。

表5 特征分类能力排序表Tab.5 List of feature classification capability

表5 显示了各原始特征分类能力的强弱。此处选取的特征个数为8,将特征等级在8 以后的原始特征全部清除,剩余原始特征为最终特征,最后将由最终特征组成的向量作为后续识别模式的输入。

综上所述,采用Relief-F 特征选择算法对原始特征筛选后得到的最终特征为:AE 信号多分辨率分解的D2、D4、D6 频段,以及振动信号的均方根、小波包分解的A4、A6、A11、A15 频段。

4 GA-BP 模型的建立与仿真

4.1 遗传算法的理论基础

遗传算法(Genetic Algorithm,GA)仿照优胜劣汰的生物进化思路,在繁殖下一代的过程中使用交叉变异,筛选最优个体,从而实现搜求最优解的优化方法[7]。其运算过程如图6 所示。

图6 遗传算法概述图Fig.6 Genetic algorithms overview

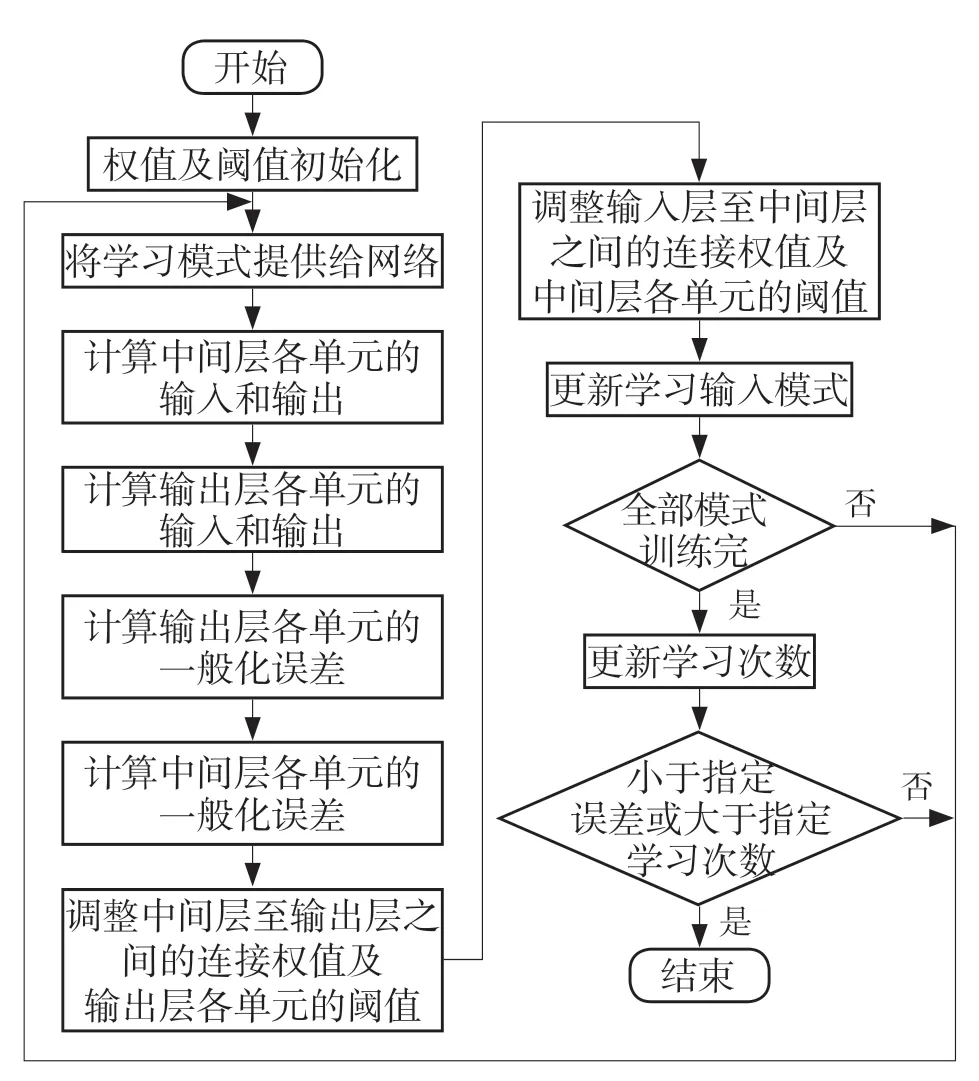

4.2 神经网络的理论基础

在探索人工智能的道路上,科学家们思考如何能创造出模拟人脑神经元的人工神经元,BP(Back Propagation)神经网络应运而生[8]。图7 是BP 神经网络模型图。

由图7 可知,x 值由输入层进入隐含层,通过隐含层内的神经元处理后发送到输出层,由输出层输出y 值,但是在输出层输出时,如果没有达到预定目标,则将误差值原路退回,通过优化隐含层神经元,将误差范围达到最小。BP 神经网络的学习过程如图8 所示。

图7 BP 神经网络模型图Fig.7 BP neural network model diagram

图8 BP 神经网络学习过程图Fig.8 BP neural network learning process diagram

4.3 基于GA-BP 神经网络模型的刀具状态识别

4.3.1 GA-BP 神经网络的理论基础

BP 神经网络的不足之处是很容易陷入局部最小值,达不到预定的求解目标。利用遗传算法优化神经网络权值和阈值,再将最佳神经网络权值和阈值进行赋值,以期建立有效的分类模型,这样便有效克服了这个缺点。经训练后预测样本输出[9],如图9 所示。

图9 优化BP 神经网络算法流程图Fig.9 Optimized BP neural network algorithm flow chart

4.3.2 GA-BP 神经网络算法

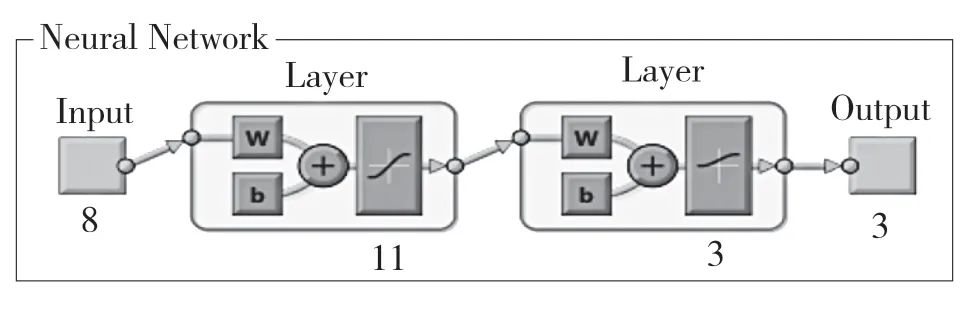

(1)BP 神经网络算法实现

本文基于MATLAB 2018a 软件平台构建了3层BP 神经网络模型。输入层的节点数由3.5 节中Relief-F 方法得到的8 维原始特征向量来确定,为8 个;输出层的节点数有3 个,分别对应刀具的3个磨损阶段:新刀、正常磨损、严重磨损,分别用向量[1,0,0]、[0,1,0]、[0,0,1]表示。

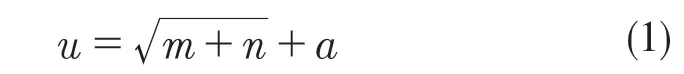

隐含层节点数根据经验公式(1)确定[10]:

其中:u ——隐含层节点数;m ——输入层节点数;n ——输出层节点数;a ——调节常数,取值范围为(1,10)。

经过多次试验后,合适的隐含层节点数取11。神经网络拓扑结构如图10 所示。

图10 BP 神经网络拓扑结构图Fig.10 BP neural network topology diagram

由神经网络模型的目标要求,决定输出层的传递函数为logsig()和隐含层的传递函数为tansig()。BP 神经网络的训练函数为trainlm()。

确定其他网络参数:训练次数为2 000,训练目标为0.01,学习速率为0.1。

(2)遗传算法实现

遗传算法优化BP 神经网络的要素包括种群初始化、适应度函数、选择算子、交叉算子和变异算子[11]。

①种群初始化

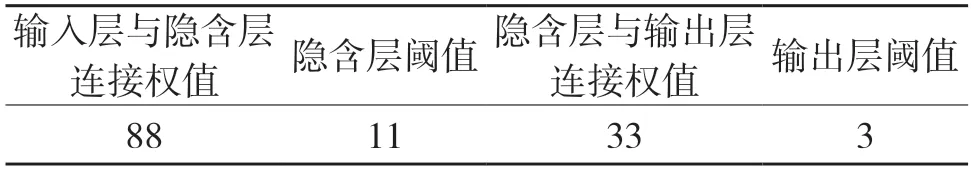

本文神经网络结构是8-11-3,由此确定权值和阈值的数量,如表6 所示。

表6 权值和阈值的个数Tab.6 Number of weights and thresholds

②适应度函数[12]

适应度函数采用FitnV=ranking(obj)。

③选择算子

采用sus 函数。

④交叉算子

交叉算子采用最简单的单调交叉算子。

⑤变异算子[13]

对个体编码的某一位或某几位基因座以一定变异概率产生变异。如果所选的基因编码为1,则变为0;反之,则变为1。

本文中遗传算法运行参数如表7 所示。

表7 遗传算法运行参数设定Tab.7 Genetic algorithm operation parameter setting

4.4 GA-BP 神经网络的训练仿真和结果分析

4.4.1 样本的确定

训练样本数量的确定没有统一理论依据,通常取总样本的2/3 或3/4,本文选取54 组为训练样本,27 组样本为模型测试样本[14]。

4.4.2 GA-BP 神经网络模型的仿真测试与结果分析

将54 组训练样本输入本文建立的模型,待训练完成后输入27 组数据进行仿真测试,在MATLAB 中得出结果。如图11 所示为神经网络训练回归图,拟合度R=0.978 96。

图11 BP 神经网络训练回归图Fig.11 BP neural network training regression diagram

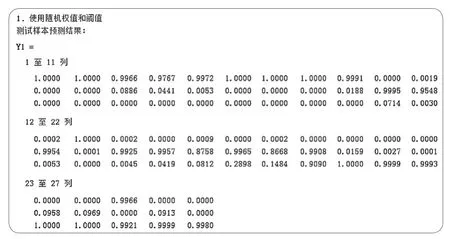

使用随机权值和阈值测试样本集预测结果,如图12 所示。神经网络模型正确识别率为88.889%。

图12 随机权值和阈值训练结果图Fig.12 Random weights and thresholds test results

在经过遗传算法优化权值和阈值后,测试样本集预测结果,如图13 所示。神经网络模型正确识别率为96.296%。

图13 优化权值和阈值训练结果图Fig.13 Optimized weights and thresholds test results

5 结论

刀具磨损状态监测技术保证机械产品精度,提升经济效益,更是切削加工实现自动化、智能化的核心技术。本文围绕刀具磨损状态监测技术进行了一系列研究,得到如下结果:

选取相关建模参数建立了刀具磨损分类识别的基于遗传算法优化后的神经网络模型,将27组测试样本输入模型进行仿真测试。经过遗传算法优化后的神经网络模型的正确识别率达到了96.296%,通过与未优化的神经网络模型识别率88.889%做对比,表明本文建立的GA-BP 神经网络模型对车削刀具状态识别具有很好的分类效果,可以用做开发相关刀具状态监测系统的参考模型。