300MW火力发电厂给水泵变频改造

国源电力哈密煤电有限责任公司 陆 猛

新疆哈密大南湖电厂2×300MW工程每台机组配备三台50%容量的电动给水泵。电动给水泵组主要由电动给水泵、电动机、液力偶合器、前置泵、工作油冷油器和润滑油冷油器组成。电动给水泵、电动机、液力偶合器轴承润滑冷却方式为强制油循环,前置泵为油自循环。在电动给水泵油系统中,可分为工作油和润滑油两个相互独立的子系统,共用一个液力偶合器油箱。电机一端直接驱动前置泵,另一端通过液力偶合器驱动给水泵,电动给水泵通过液力偶合器实现无级变速运行。电动给水泵先以定速运行,由锅炉侧控制汽包水位;当给水流量增大时,通过调节电动给水泵的转速来控制汽包水位。

自投产以来,电动给水泵厂用电约为2.5%~3%,机组年平均负荷率在65%~75%之间,导致给水泵液力偶合器长期偏离最佳工况点运行、效率偏低,约在50%~80%,泵组运行效率偏低,给水泵耗电率最高达到3.56%,直接影响到全厂经济技术指标和节能效益。为降低生产和设备维护成本,采取对给水泵变频改造,减少给水泵耗能,提高节能效益。

1 改造方案

对#1机组电动给水泵A、B 进行变频节能综合升级技术改造,给水泵A 采用变频驱动、给水泵B采用变频驱动、给水泵C 作为工频备用泵,给水泵组长期正常运行方式为两台变频在运调速,利用给水泵电动机变频控制对进行调速。变频运行故障,联锁启动工频备用泵运行。

1.1 电气部分改造

#1机组A、B 电动给水泵变频电源取原给水泵电源开关,A 给水泵取自#1机组6kV IA 段,B 给水泵取自#1机组6kV IB 段。正常运行时A、B 给水泵变频运行、C给水泵工频备用。变频运行时,合变频器输出刀闸QSl,变频器接地刀闸QS2置分闸位置。

1.2 前置泵改造方案

现有FA1D56型前置泵为由给水泵电机驱动,变频改造后通过主电机驱动的前置泵转速随着主电机转速变化而变化,因前置泵转速的降低会带来前置泵流量和扬程的降低,低速工况下长期运转容易引起给水泵入口汽蚀的产生,损坏系统设备,所以需对前置泵进行单独电机驱动改造;为保证给水泵进口汽蚀余量要求,变频改造后将前置泵与主电机脱开,通过新配置前置泵电机及配套联轴器等附件,将前置泵通过单独电机驱动;对改造后前置泵油水管路系统进行重新配制;按FA1D56型前置泵计算其选用电机为250kW 电机、转速为1500rpm。需根据现场实际条件确认电机是否有足够的安装空间。如选用低压电机,需在原前置泵自由端侧留有约1.5米长空间安装电机;如选用高压电机,需在原前置泵自由端侧留有约2.2米长空间安装电机。

1.3 液力偶合器改造方案

对电厂现有YOT46-550型液力偶合器进行部分改造,取消液力偶合器的调速功能,将液力偶合器改造为只具有增速功能。通过高压变频器调节电动机频率控制给水泵转速;主电机改造后,系统只能通过变频器调节主电机转速而达到调节给水泵出力要求;改造后保留主润滑油泵,由于主润滑油泵变为变速泵,低速状态下无法保证系统润滑油的供应,为保证系统润滑油供应,需增加外置油泵系统对给水泵系统进行供油,改造后供油工况需与改造前系统对润滑油要求保持一致,外置油泵组可采用单泵设计或采用一用一备方案设计;改造后将外置油泵接入原润滑油系统,机组通过外置油泵及偶合器辅助油泵进行供油,通过调整偶合器运行逻辑控制保证机组润滑油供油;改造后消除了偶合器的滑差损失3%,提高了偶合器的效率,偶合器总体运行效率接近100%。

图1 改造前后系统示意图

1.4 空水冷冷却改造方案

变频器采用空水冷方式散热,冷却水取自原B给水泵工作油冷却器冷却水,冷却水采用无腐蚀、无杂质、pH 值为中性,进水温度不大于33℃,水压在0.20~0.50MPa,流量为125m3/h 的开式冷却水。冷却水供给4台冷却器,每台冷却器配2台2.2kW风扇将冷风送出。从变频器出来的热风,经过通风管道排放到内有固定水凝管的散热器中,热风热量经过散热片传递给冷水,热风变成冷风从散热片吹出,热量则被循环冷却水带走,从而保证变频器配电室内环境温度不高于40℃。

2 设备调试、给水泵变频器启动

变频器就地逻辑调试。送变频器控制电源(AC220V)、充电电源(AC380V),输入变频器参数;用调试计算机屏蔽变频器故障,将变频器“远方/就地”开关拨至“就地”;就地模拟运行变频器,观察变频器运行状态是否正常;模拟变频器轻、重故障,观察变频器保护是否正常动作;测试变频器的运行命令、停机命令、紧急停机命令、声报警复位命令是否正常。

变频器远方逻辑调试。用调试计算机屏蔽变频器故障,将变频器“远方/就地”开关拨至“远方”。DCS 模拟运行变频器,观察变频器反馈到DCS 的各状态是否正确。测试DCS 发给变频器的运行命令、停机命令、紧急停机命令、声报警复位命令是否正常;变频器空载调试。送变频器6kV 工作电源,将变频器“远方/就地”开关拨到“就地”。合上变频器充电电源开关。就地运行变频器,观察单元柜冷却风扇、变压器柜冷却风扇、变压器本体冷却风扇运行是否正常。

变频器带电机空载调试。确认电机与给水泵的对轮已解开;由DCS 合上6kV 开关,先工频试转电机,确认电机转向正确;6kV 开关断开后,一次回路手动转变频,将变频器“远方/就地”开关拨到“就地”;合上变频器充电电源开关,合上6kV 开关,就地运行变频器,通过设置变频器参数,使得变频器没有输出,电机不转动;在电机不转的状态下,先加变频器励磁电流,然后停止变频器运行,再设置变频器励磁电流参数;变频器励磁电流参数设置好后就地运行变频器,观察电机转向是否正确,查看DCS 上变频器的反馈电流显示是否正确。

变频器动态调试。发电机组带一定负荷,确认自动控制系统模拟量信号、开关量信号、调节器PID 参数正/反作用正确后,打开在线运行调节系统功能块图,预置调节器参数,对PID 调节器输出进行限幅,将在线运行调节系统投入闭环运行,此时观察过程变量响应曲线,逐次修正各控制参数以满足机组运行要求。汽包水位定值扰动试验,在给定值(10rpm)的±20rpm 范围内变化5min,过渡过程衰减率为0.78,稳定时间小于35s;汽包定值扰动试验,在给定值(10rpm)的±20rpm 范围内变化5min,过渡过程衰减率为0.78,稳定时间小于35s;汽包水位自动状态下的负荷扰动试验,负荷在140~300MW,三冲量给水控制自动运行时,水位波动的最大偏差不超过±30mm,水位稳定时间小于45s,汽包水位动态偏差小于±40mm。

变频器操作说明。变频器启动操作过程:首先确认6106开关处于分闸位置,合上QS1刀闸,变频器发出允许启动指示,DCS 发运行指令,变频器开始充电,充电完成后自动合上6106,电机变频器运行;变频器停机操作过程:电机变频运行时,DCS发停机指令,变频器停止输出,自动断开6106开关,电机断电,逐渐停止旋转。

检修安全措施。检修变频器:断开6106开关,并将小车摇至检修位置,合入6106开关接地刀闸。断开QS1刀闸,形成明显断开点后方可进行检修;检修电机:断开6106开关并将小车摇至检修位置,合入6106开关接地刀闸,断开QS1刀闸,合上QE1刀闸。

变频器的启动。合入变频器充电电源、合入变频器控制电源,就地检查变频器无异常报警,就地检查变频器接地刀闸在分闸位置,就地合入变频器输出刀闸QS1,将变频器控制方式切至远方,将变频器高压侧开关送至热备用位置。检查变频器启动条件满足,在DCS 上电机变频器启动按键,变频器充电(充电时间约5S)完成后由变频器自动合高压开关。

3 改造效果分析

3.1 给水泵性能试验

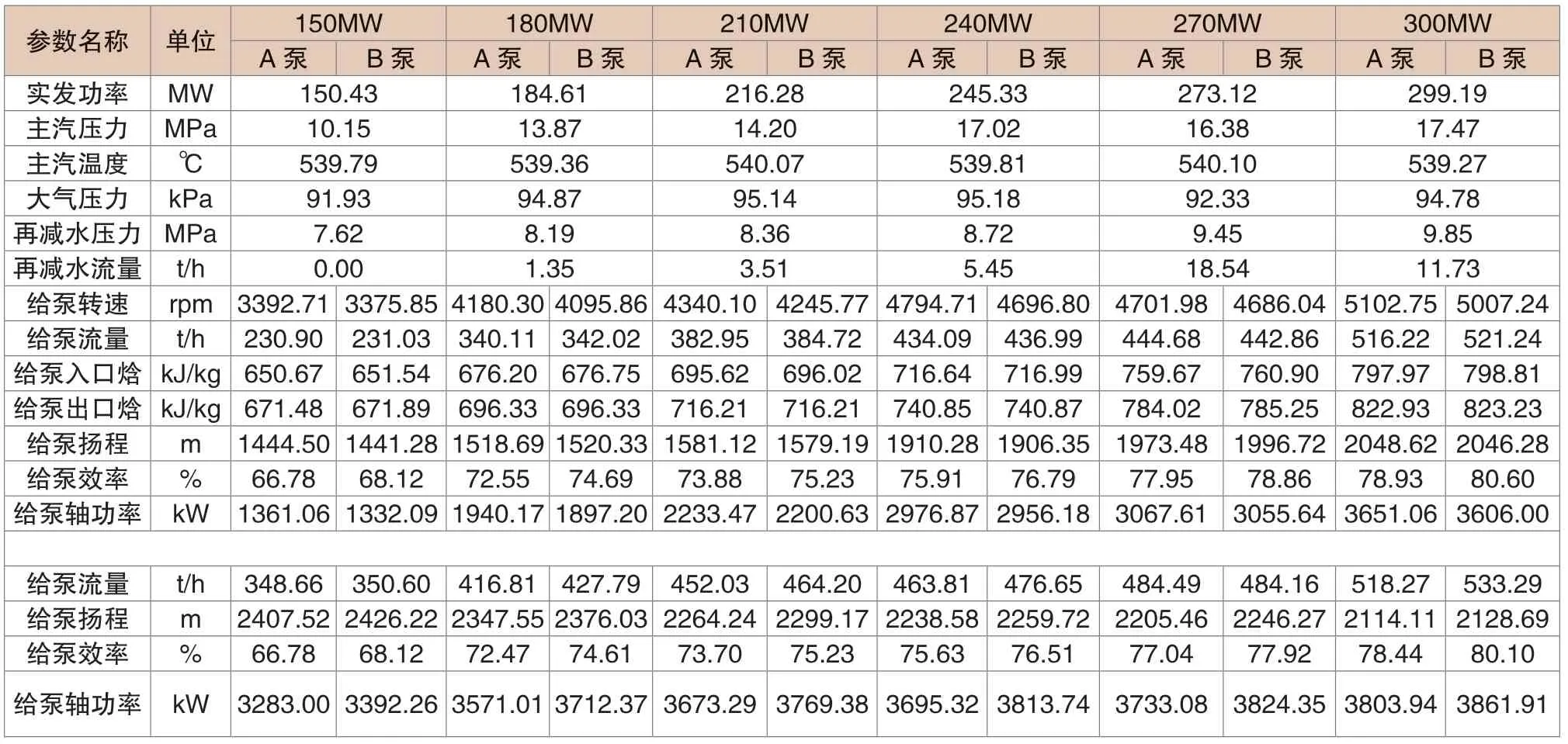

大南湖电厂#1机组给水泵性能试验进行了变频改造后不同负荷段的A、B 泵双泵运行工况。对试验数据进行处理,并考虑给水泵抽头流量大小对给泵性能的影响。另外,将A 电泵、B电泵改造前后的流量、扬程、效率、轴功率修正至设计转速(5123rpm)下,由表1可看出,A、B 电泵在不同流量下,由于其转速的不同,扬程存在一定的差异、但基本接近,两台泵的扬程大致在2100m~2400m;而两台泵的效率大致在65%~80%,同负荷段同时运行的两台泵,B 电泵性能略优于A 电泵,与同类型同配置的机组相比较,效率处于正常水平。

表1 改造后双泵运行工况下试验计算结果表

3.2 给泵节电量试验结果

本节针对改造前后A、B 电动给水泵的耗电量试验结果进行对比。如表1所示,为A、B 电动给水泵改造前后在不同负荷工况下的试验数据。经过计算在150MW、180MW、210MW、240MW、270MW、300MW 负荷下,电动给水泵的节电量分别为1380.6kW、1514.1kW、1361.4kW、1266.6kW、1143.6kW、758.5kW;各负荷段对应的节电率分别为35.7%、28.5%、22.4%、18.6%、13.8%、8.6%。

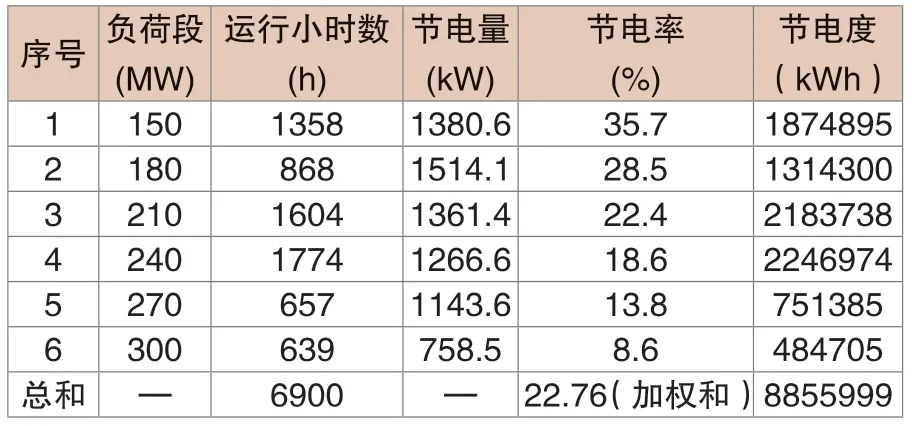

从图2中可看出,随着机组负荷的上升,机组变频改造后的节电率下降。而节电率曲线中也可说明,机组在低负荷运行时机组所需给水流量较低,所以泵的转速也较低,此时变频器的调速性能优于液耦的调速性能,液耦中存在相对较大的滑差损失,而随着负荷增大、勺管开度增大,液耦的调速性能逐渐提升,滑差损失逐渐变小。

图2 机组各负荷段的节电率

3.3 给泵变频改造经济性分析

为了更好对电泵变频改造经济性进行分析评估,取大南湖电厂2019年12月01日至2020年11月30日的机组负荷历史趋势,按每小时的生成负荷数据报表对其进行统计,得出大南湖电厂2019年度至2020年度各负荷段一年运行小时数,其总运行小时数为6900h。

从表2可看出,所有负荷工况皆为A、B 泵双泵运行工况节电分析表,根据每个负荷段的全年运行小时数与总的运行小时数比值作为权重比,再分别对每个负荷段节电率进行加权求和。从表2中可看出,双泵运行工况下的节电率加权和为22.7%,变频改造后全年总的节电度8856MWh。根据提供的上网电价192.92元/MWh,对电泵变频改造进行经济性评估,按全年运行小时数6900h、双泵运行工况下,每年可节约电量为8856MWh,增加经济收益170.85万元。

表2 双泵运行工况下各负荷段节电分析表

综上,给水泵电机加装高压变频器是节能降耗,提高经济效益最直接有效的措施,不仅避免了启动转矩对电机的冲击,而且电机低转速工作可减轻对给水系统中阀门及管道等的冲击,有效降低了设备故障率和维修费用,延长了设备使用寿命。