基于Hybrid方法的薄膜电阻率与透光率高通量检测系统设计研究

任 俊,刘 禹,廖 成,何绪林,孙如昊

(1.江南大学 机械工程学院,无锡 214122;2.中物院成都科学技术发展中心,成都 610200)

0 引言

太阳能发电具有储量巨大,绿色安全,适用范围广的优点,是可再生能源应用的重点发展方向之一[1]。因此,加快研发高性能的太阳能电池薄膜材料,发展光伏发电技术,对于促进我国经济发展、加强能源安全、解决环境污染等问题具有重大战略意义[1,2]。

材料基因工程是研发高性能材料的新思想。应用该思想研发太阳能电池薄膜材料,需制备大量试验样品,提高新材料研发效率,同时对材料的光学性能和电学性能的表征效率提出了更高要求[3,4]。目前,关键的制约在于太阳能电池材料体系与性能(电阻率和透光率)之间关系复杂,目前尚未找到半导体薄膜材料多参数高通量检测的方法,这导致综合考虑多方面材料性质、设计高性能器件缺乏定量依据,新材料研发效率较低[5,6]。因此,对太阳能电池薄膜半导体材料的高效率表征和分析技术是太阳能电池材料基因工程亟待解决的关键科学问题。

鉴于目前还没有对太阳能电池薄膜半导体材料性能的高通量检测装备,本课题组以发展低成本光伏发电国家重大战略需求为牵引,以材料基因工程思想为指导,融合光谱穿透分析方法、四探针双电组合测试方法、精密运动控制技术,研发了具有多模组混合式特征的半导体薄膜高通量检测系统,高效地对薄膜材料的电阻率和透光率进行表征分析,建立太阳能电池材料基因工程的科学基础,实现高质量太阳能吸收层材料的高效筛选,极大缩短研发周期,推动我国薄膜电池领域的技术创新。

1 高通量检测系统整体设计

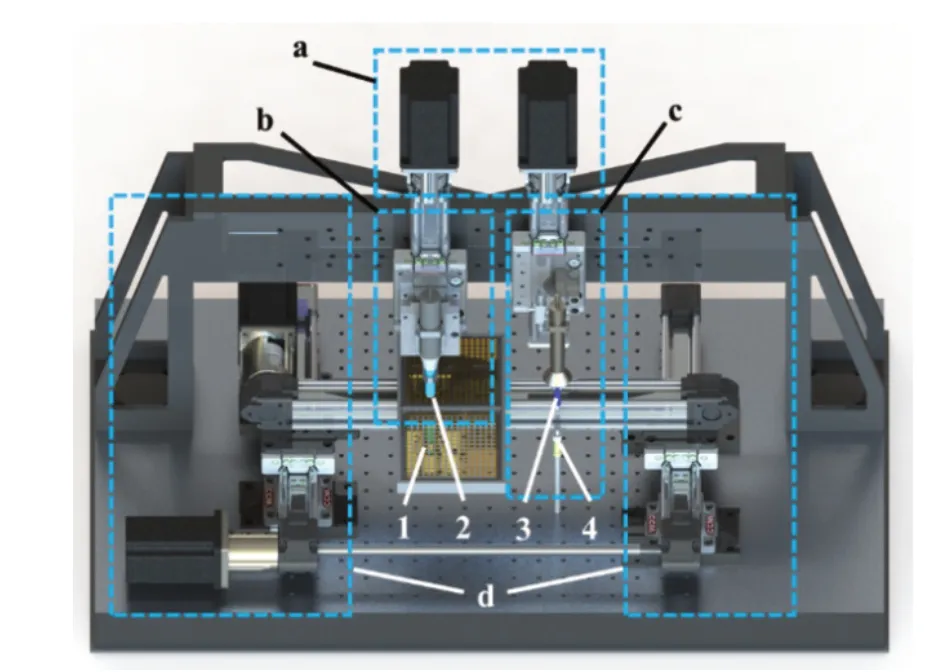

高通量检测系统如图1所示,主要由双Z轴升降滑台模组、电阻率测试系统、透光率测试系统、XY轴平移滑台模组和控制系统组成。其中,电阻率测试系统包含四探针检测探头、四路继电器模组和Keithley2400源表;透光率测试系统包含光谱仪检测探头、氙灯光源光纤和Ocean optics HR2000光谱仪;双Z轴升降滑台模组包含两组CCM S35直线滑台模组,分别负责承载四探针检测探头和光谱仪检测探头;XY轴平移滑台模组包含一组CCM W40二维工字卧式模块,负责承载待测薄膜样品阵列平台;上下位机控制系统包含LabVIEW上位机控制平台和Arduino UNO 下位机控制平台,下位机控制平台负责控制继电器模组的回路切换和XY、Z1和Z2滑台模组的运动,上位机控制平台负责向下位机控制平台、光谱仪和源表三者发送控制指令,以及接收光谱仪和源表传回的检测数据。

图1 高通量检测系统结构组成

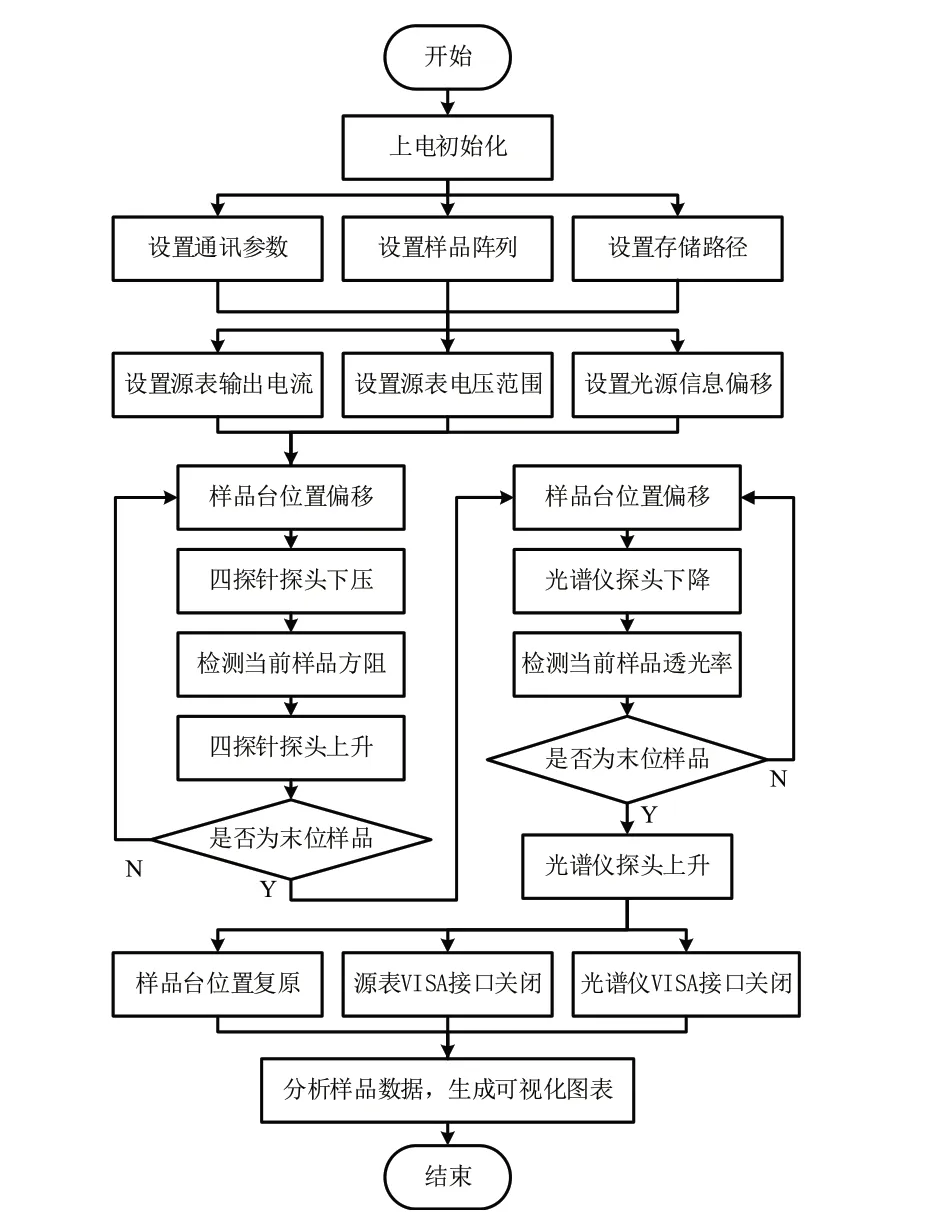

基于Hybrid方法的高通量检测系统控制流程,如图2所示。首先,系统上电初始化完成自检;用户在上位机界面设置通讯参数、样品阵列参数和数据存储路径;将源表输出电流、待测电压范围和光源信息偏移值依次输入设置区;样品台在XY方向移动,使第一个样品单元移至四探针检测探头正下方位置;四探针检测探头下压,测量当前样品激励电流电压数据,测量完成后,四探针探头上升;进入循环运行测试流程,依次偏移样品台位置,检测样品阵列中的每一个样品单元,直至末位样品检测完毕。下一步,进入透光率测试流程,首先,样品台在XY方向移动,使第一个样品单元位于光谱仪探头正下方;光谱仪探头下降,测量当前样品透光率数据,测量完成后,光谱仪探头上升;进入循环运行测试流程,依次偏移样品台位置,检测样品阵列中的每一个样品单元,直至末位样品检测完毕。最后,样品台恢复至初始位置,关闭源表和光谱仪与上位机的VISA通讯接口,上位机分析和存储采集到的样品数据,并生成可视化的数据图表。

图2 高通量检测系统控制流程

2 电阻率和透光率测试系统设计

2.1 电阻率测试系统设计

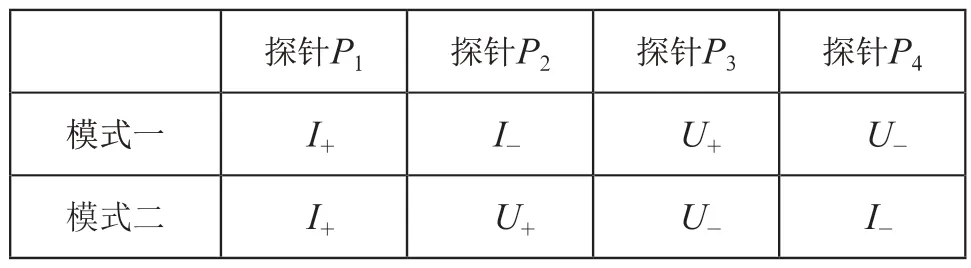

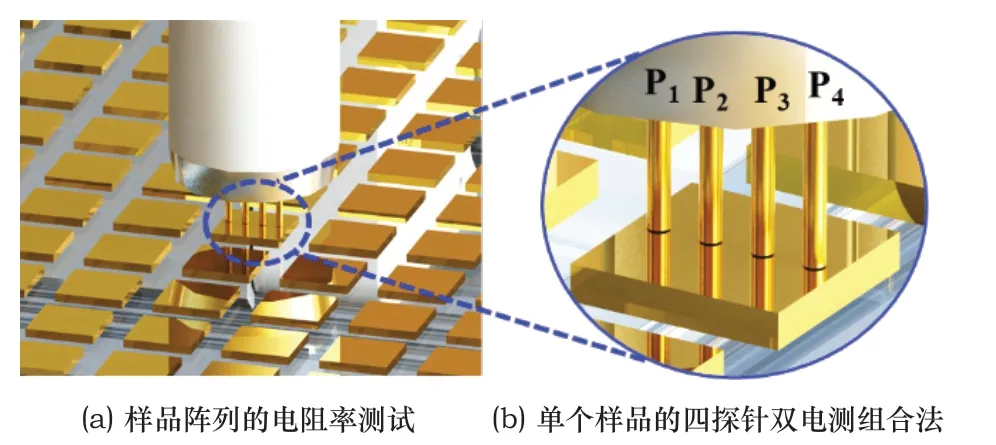

在电阻率测试系统中,如图3所示,四探针探头具有四枚弹簧探针P1、P2、P3、P4,其前端与薄膜样品表面紧密接触,其末端经过四路光耦隔离继电器,连接至Keithley2400源表的电流源端口I+、电流源端口I-、电压测量端口U+和电压测量端口U-。通过下位机Arduino UNO的数字信号输出引脚DO2、DO3、DO4、DO5,控制四路光耦隔离继电器的通断,使四探针探头切换工作于模式一或模式二,完成双电测流程。模式一和模式二的连接组合如表1所示。

表1 双电测四探针连接模式

图3 薄膜电阻率测试系统原理

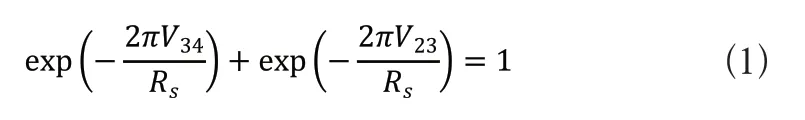

在模式一中,探针P1与探针P2之间形成电流回路,测量探针P3与探针P4之间的电压,记为V34;在模式二中,探针P1与探针P4之间形成电流回路,测量探针P2与探针P3之间的电压,记为V23。电压V34与电压V23满足式(1),如下:

式(1)中,Rs即为半导体薄膜样品的方块电阻阻值,结合双电测组合法的薄层原理修正算法[7,8],推导则有Rs的计算方法,如式(2)所示:

式(2)中,fa为关于双电测组合测试电压值的辅助函数,可通过上位机后台调用MATLAB script解析超越方程获得;ω为半导体薄膜样品的厚度;f1和f2为电压测量值的薄膜厚度修正函数,由无限镜像源阵列法[8,9]推导得到。在本课题中,所研究的薄膜厚度约为100nm,因此,f1和f2无限趋向于1。进一步化简,则有电阻率的计算公式(3),如式下:

式(3)中,ρs为半导体薄膜样品的电阻率,依据样品厚度与方块电阻的数值乘积计算而得。

该系统利用四探针双电测组合法,实现了对单个样品电阻率的检测、分析和计算功能。

2.2 透光率测试系统设计

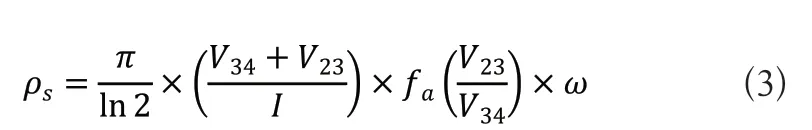

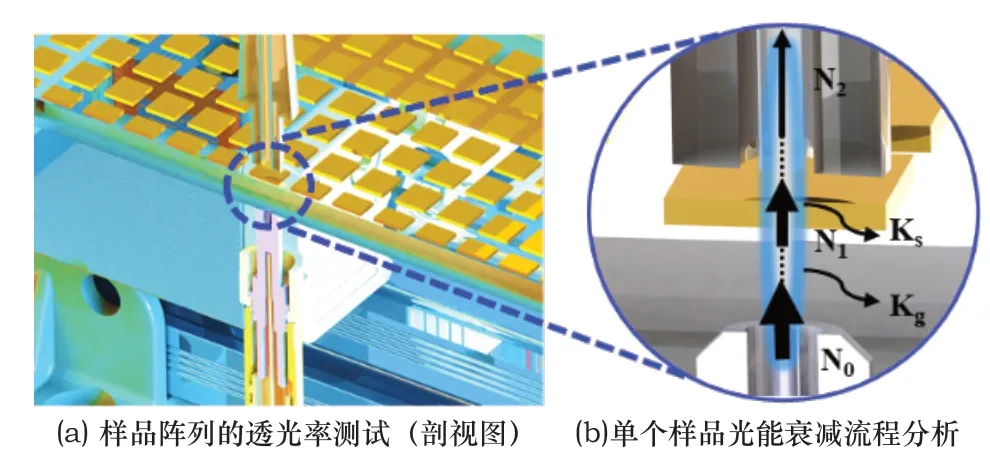

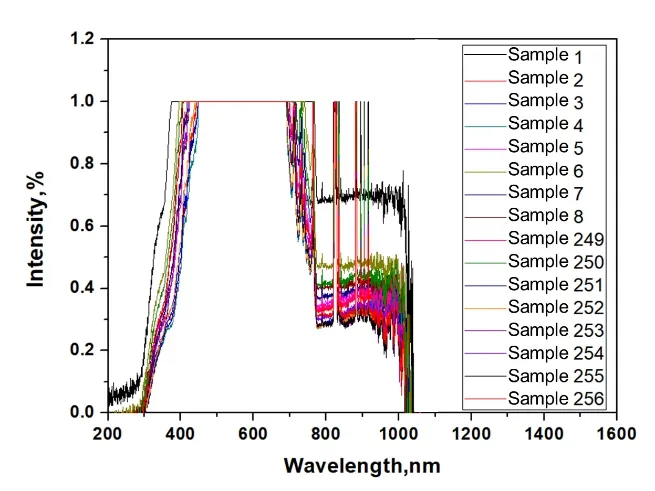

在透光率测试系统中,如图4剖视图所示,由下至上依次为71LX150氙灯光源光纤,高透明光学玻璃,待测薄膜样品,和HR2000光谱仪探头。在对单个样品单元测试时,光能在传输过程中逐渐被各类介质吸收而衰减[10]。首先,由氙灯光源出光(波长为200nm~2500nm,全波段模拟日光);经光纤传导,从光纤末端射出原始光信号(初始值ρ0);然后,光信号穿透高透明光学玻璃,其能量被少量吸收耗散(耗散量Kg),到达半导体薄膜底面(基准值N1);在穿过薄膜样品时,光信号能量被半导薄膜部分吸收(吸收量Ks);最终,剩余光信号被光谱仪在200~1100nm波长区间扫描并采集(穿透值N2)。上位机对初始值N0、基准值N1和穿透值N2进一步分析计算,即可获得该样品单元的透光率数值。

图4 薄膜透光率测试系统原理

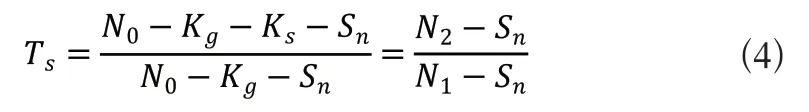

在实际测试中,光谱仪扫描检测半导体薄膜样品的基准值N1和穿透值N2时,实测光电信号会随着光谱仪内外环境条件的变化而略有偏移[11]。偏移误差来源于设备内部的杂散光信号、探头入射光路的环境光漏光以及各类元器件的随机变化的电子干扰等。因此,需要引入修正因子(即光源信息偏移量)修正样品单元的基准值N1和穿透值N2,进而计算透过率Ts,则有:

式(4)中,sn为光源信息偏移量,在前期标定过程中优选赋值为980,输入上位机程序框图的偏移变量框格。

该系统利用光谱穿透分析方法,实现了对单个样品的透光率检测、分析和计算功能。

进一步,结合下位机控制系统对XY轴平移滑台和Z轴升降滑台的精密运动控制,循环切换样品单元,即可完成高通量薄膜电阻率和透光率检测。

3 上位机设计及系统应用测试

上位机软件控制系统以LabVIEW虚拟仪器开发平台为基础,利用VISA接口串口通讯[12],实现上位机与下位机、光谱仪和源表之间的指令收发与数据交互;同时,结合MATLAB script后台调用解析,实现电阻率数据和透光率数据的分析计算;最后,利用矩阵绘图函数和3D动态自适应条形图控件[13],实现电阻率数据和透光率数据的可视化。

针对电阻率和透光率高通量表征需求,基于Hybrid方法编写了设计人机交互界面,综合集成两部分主体内容。

第一部分为薄膜电阻率高通量测试界面,如图5所示,软件交互界面分为四块主要功能区。通讯参数设置模块,用于建立上位机与各模块之间数据传输的通讯接口;测试参数设置模块,用于定义待测样品的基本信息以及配置源表的激励电流和电压量程;实时数据显示模块,用于观察当前被测样品单元的数据分析计算过程;数据可视化模块,用于对样品阵列的整体数据分析成图,在动态自适应三维界面直观根据立体柱状图数据筛选高质量样品。

图5 薄膜电阻率测试系统上位机

第二部分为薄膜透光率高通量测试界面,如图6所示,软件交互界面分为四块主要功能区。通讯参数设置模块,用于选择正确的COM端口和合适的波特率;测试参数设置模块,用于设置光源信息偏移量和光谱数据存储路径;基准光谱测试模块,用于预先测试氙灯穿过高透明光学玻璃后的基准光谱信号;数据可视化模块,用于对当前样品以及历史记录样品的透过率光谱数据绘制成图,在直观对比中比较样品性质变化趋势,高效率筛选优质工艺参数。

图6 薄膜透光率测试系统上位机

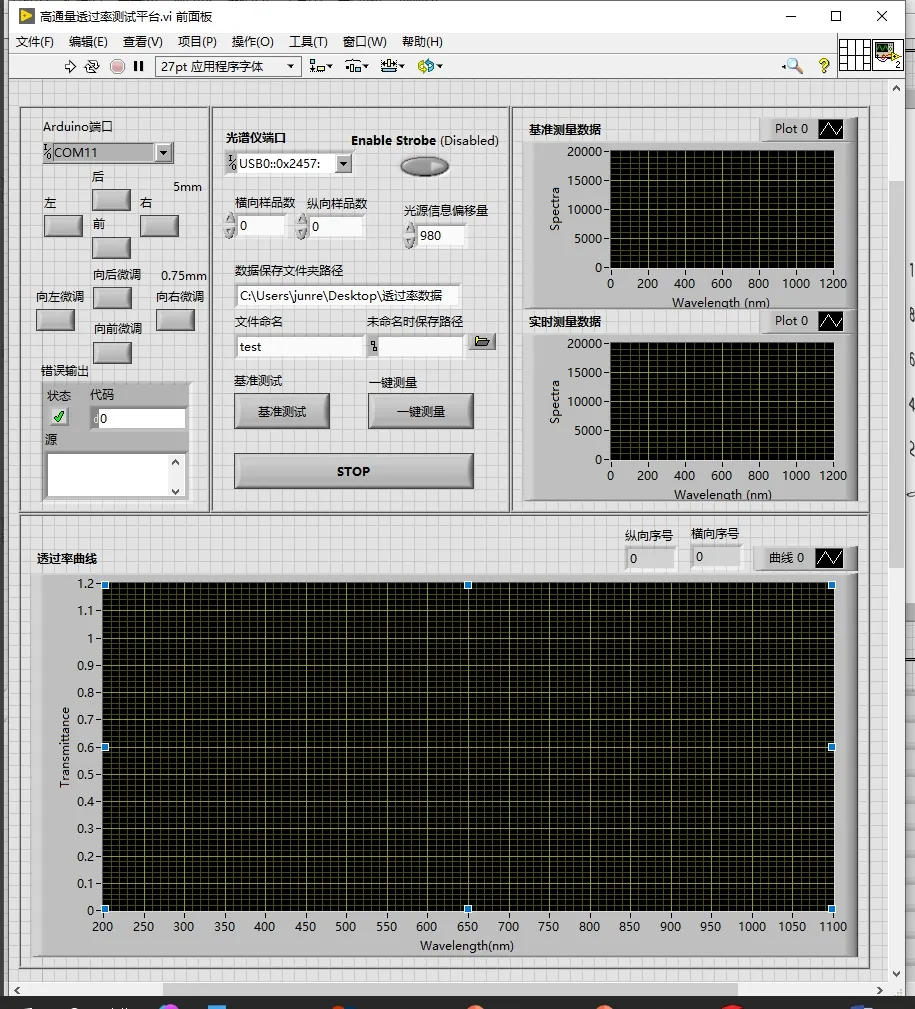

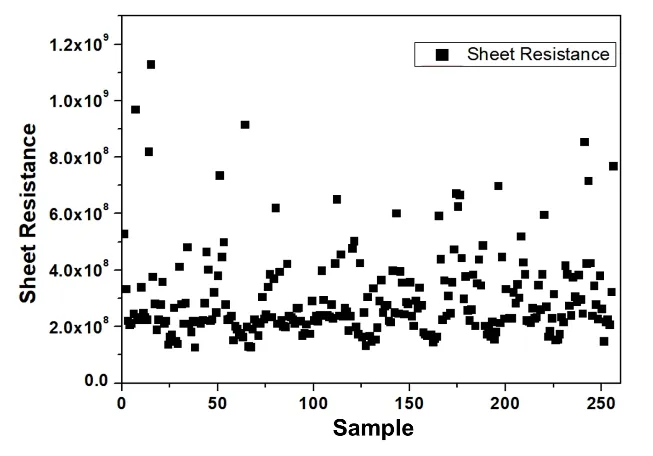

采用本课题研制的高通量表征系统,测试了16×16阵列排布的256个Ba2BixSb1-xVO6体系薄膜样品单元,电阻率和透过率检测结果如图7和图8(选取1~8号和249~256号薄膜样品的透过率曲线)所示。结果表明,薄膜样品的方块电阻均优于1.0×108Ω,是较好的半导体材料;大部分薄膜样品在可见光波段均有很强的透过性,所选取的16个典型样品对400nm~780nm波段的吸收较少,进一步证实该系列工艺参数下Ba2BixSb1-xVO6体系薄膜样品的禁带宽度较大,需进一步提高薄膜样品中Bi的含量,同时掺入少量Sb元素,提高薄膜样品对可见光的吸收。将以上获得的高通量薄膜样品检测数据及其制备工艺参数转交给工艺研究团队,有效地指引了进一步的分析研究方向和制造工艺优化研究方向。

图7 薄膜电阻率高通量测试结果

图8 薄膜透光率高通量测试结果

4 结语

本课题有效地将薄膜的透过率测试功能和电阻率测试功能综合集成,研制了一套基于Hybrid方法的薄膜电阻率与透光率高通量检测系统。通过开展优化四探针双电测组合测试算法、透光率误差修正算法、运动步进脉冲精度优化和数据可视化研究,使得该系统能够实现256个/批次薄膜样品光学和电学性能的测试分析功能,且同一样品多次测试的数据稳定性好。实现了高通量薄膜样品光学性能和电学性能的测试表征,初步筛选出成份适宜、工艺质量较高的半导体薄膜样品,可继续优化制备性能优秀的太阳能电池吸收层材料,极大地提高新材料研究中大数据筛选能力,缩短研发周期,推动我国薄膜电池领域的技术创新。