汽车电子元器件失效机理及仿真分析

陈建华

(福建船政交通职业学院 汽车学院,福建 福州 350007)

0 前言

随着现代社会经济的不断发展和人们生活水平的提高,我国汽车市场迎来了快速发展时期。作为汽车构造的重要基础,电子元器件的质量与稳定性直接影响到汽车的行驶安全。在汽车行驶过程中,伴随有较强的冲击、振动、碰撞等,长期处于过分恶劣的环境会对电子元器件自身的使用周期产生较大影响。因此,电子元器件的耐用性是衡量汽车产品质量的重要指标,如何有效地提高汽车电子元器件的耐用性,是现阶段汽车产品必须重视的问题。

空调是汽车中十分重要的功能部件,为了进一步提高汽车空调电子元器件的抗振动负载能力,电子元器件的重要载体——印制电路板的稳定性至关重要。在设计汽车空调印制电路板时,必须对相关电路板开展力学分析,总结其相关振动特性,从而确保设计完成的电路板不会出现振动方面的问题。为了解决汽车空调控制器中,智能功率模块引脚容易断裂、烧毁等问题,采用试验与仿真结合的方式,探讨汽车电子元器件的失效机理,并提出了增强电子元器件可靠性的方法。

1 汽车电子元器件失效分析

查看并分析出现问题的汽车空调电器盒,确定故障原因为电器盒智能功率模块引脚烧毁。将故障件放置到X射线检测仪器中,对烧毁位置验伤,结论是引脚断裂,基本可推断汽车空调电器盒烧毁的主要原因是智能功率模块引脚断裂,使得引脚附近的接触电阻升高,最终引发短路现象。所以,解决汽车空调电器盒故障的关键在于制定有效的方案,避免空调电器盒智能功率模块引脚发生断裂。

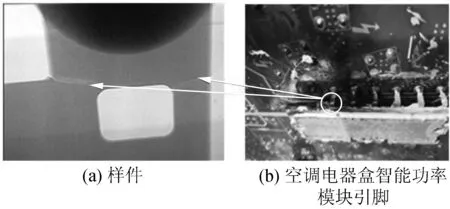

1.1 失效模式复现

一般来说,使用耐久试验衡量产品的力学性能与疲劳强度,可以测试产品在某种振动环境下是否会出现疲劳破坏、机械不正常磨损等影响寿命周期的现象。在汽车产业中,明确要求各个零部件的振动耐久性必须超过整机,基于该原则,采用汽车电子元器件耐久性试验方法,对汽车空调电器盒部件开展振动疲劳试验,查看其能否复现电器盒的失效模式。随机选择2个样品进行X射线照射,结果均为电器盒智能功率模块引脚位置出现轻微裂纹,与故障失效位置基本一致,如图1所示。该试验很好地复现了故障问题,确定其失效机理是环境振动导致的引脚断裂。

图1 空调电器盒智能功率模块引脚失效位置和样件失效位置

1.2 动力学分析

模态和系统响应的联系十分紧密,为了进一步探究印制的电路板在长时间振动下的稳定性,以模态分析为基础,根据模态分析展示的振型查找系统的危险环节,并依照有效模态质量确定对系统产生明显影响的各阶模态。

对汽车空调电器盒智能功率模块印制的电路板组件实施动力学仿真分析,确保有限元分析(FEA)模型的一致性,同时基于仿真分析法,获得汽车空调电器盒智能功率模块印制电路板组件的动态振动特性,以确定系统中的危险位置和应力分布情况。

1.3 试验模态分析

选择西门子公司生产的学习管理系统(LMS)软件模块,使用德国FEIN公司试验力锤锤击电路板,并通过加速度传感器获得反馈,得到空调电器盒智能功率模块印制电路板组件的试验频响变化曲线,如图2所示。在垂直方向锤击激发空调电器盒印制电路板组件,得到其在实际安装形态下0~195 Hz的固有频率及关键模态振型。

图2 空调电器盒智能功率模块印制电路板的试验频响曲线

图中曲线分别表示在锤击测试过程中印制电路板某一处响应测点的频率响应函数曲线和相位曲线,以及在空调电器盒印制电路板中各个测点的总体频率响应函数幅值曲线和相位曲线。

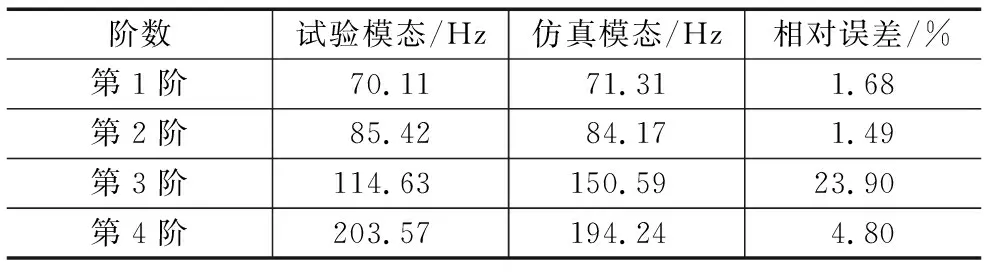

1.4 模态仿真

根据元器件的质量,使用美国Altair软件构建FEA模型,该模型主要有电器盒、智能功率模块、印制电路板、电容等多个重要部件。运用Altair软件求解,根据试验安装边界的基本要求,开展空调电器盒印制电路板组件约束模态仿真一致性验证,结果见表1。采用FEA模型的一致性进行优化,FEA模型的精准程度可以很好地满足工程仿真标准。

表1 模型一致性验证

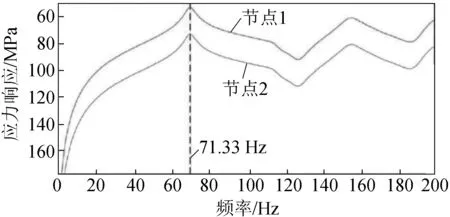

1.5 振动应力仿真分析

通过印制电路板的振动耐久性仿真试验可得到其频率响应特性,基于FEA有限元模型,深入开展振动应力仿真分析与研究。空调电器盒智能功率模块引脚最大应力节点的应力响应曲线如图3所示,其中曲线分别代表了不同单元节点的应力曲线,响应最大频率达71.33 Hz。另外,在印制电路板模块引脚最大应力位置处出现的峰值应力达298.4 MPa,根据机械标准手册,黄铜疲劳强度最大设计值为90 MPa,实际应力值远超标准设计值。

图3 电器盒智能功率模块引脚最大应力节点的应力响应曲线

根据仿真试验,可以得出以下结论:① 在振动试验中,汽车空调电器盒组件应力峰值位置与引脚具体失效位置相一致。② 由空调电器盒应力响应曲线可知,峰值响应点下的频率为71.33 Hz,与空调印制电路板第1阶模态数值接近。③ 在空调电器盒印制电路板模块组件中,引脚最大应力达到298.4 MPa,是黄铜材料标准设计应力的3倍以上。所以,可以确定汽车空调电器盒智能功率模块引脚应力主要来源于印制电路板的第1阶模态共振。

2 抗振仿真优化

为了确保空调电器盒能够同时兼容压缩机驱动电器盒及风机电器盒,在改进和调整该电器盒时,不能影响其他部件对该电器盒的使用。为了强化电路板的固有频率,可通过在铸铝电器盒上加设螺栓固定数量来改善印制电路板及元器件的抗振动性能,如图4所示。

图4 电器盒印制电路板螺栓固定位调整

对调整后的电器盒印制电路板开展振动试验,通过分析试验数据可知,电器盒引脚的最大应力由298.4 MPa减小到52.2 MPa,最大应力明显降低。此外,风机电器盒智能功率模块引脚处的最大应力为79.4 MPa,低于机械设计标准中的90.0 MPa,符合材料受力要求。因此确定采用该方案,对现有汽车空调电器盒印制电路板进行优化设计,增加电路板的实际螺栓安装数量。

3 试验验证

为了更好地验证该方案的有效性,设计验证试验进行校核。首先根据需要增加螺栓的电器盒,制作6个试制样件,然后将其组装成3套压缩机驱动电器盒组件及3套风机电器盒组件,最后开展耐久性试验。

(1) 采用汽车电子元器件振动试验方式与方法,对汽车空调电器盒实施相应的振动疲劳试验及振动耐久性试验。试验结束后,先将电器盒连接电源,通电后测试各个功能是否正常工作,再用X射线检测仪器查验引脚位置。各项功能运行正常,同时并未在引脚位置发现裂纹等缺陷,证明该电器盒满足使用要求。

(2) 从上述通过振动试验的压缩机驱动电器盒组件及风机电器盒组件中各选取1套,将其固定在汽车空调整机中,在汽车空调整机正常运行的情况下,开展随机谱振动测试试验。试验结束后,测试汽车空调整机功能,结果均合格。

(3) 现阶段经过优化的汽车空调电器盒已经投入量产,生产制造的压缩机驱动电器盒与风机电器盒实物如图5所示。

图5 改进后的电器盒成品

4 结语

综上所述,针对汽车空调电器盒智能功率模块引脚容易发生断裂的问题,基于X射线检测仪器明确了功率模块引脚的失效机理,开展相关的仿真分析与试验验证,证实改进后的方案具有良好的可行性,有助于增强汽车电子元器件的稳定性,并提高其品质。