基于S型平面路径的水平定向钻管道回拖过程管道力学研究

张 利 铨

(1.清华大学 土木工程系, 北京 100871;2.福州左海控股集团有限公司,福建 福州 350001)

自20世纪70年代以来,水平定向钻穿越技术在我国已有了长足的发展,尤其是在穿越河流、湖泊、建筑物等具有难以消除障碍物的施工环境下得到越来越广泛的应用。迄今为止,根据国内外现有的水平定向钻工程中发现,最大管径限值达到了1.8 m,可见工程项目巨大[1-3]。

由于水平定向钻穿越技术的日益成熟,对于管道所处的受力状态成为了工程前期施工预案的研究重点,因此,国内外学者对管道回拖过程的力学特性展开了大量的研究。Hair J D[4-5]将管道视为无数段直管,不考虑管道弯曲与泥浆阻力的影响,仅对管道与导向孔壁之间摩擦力产生的回拖力进行研究;刘旭[6]通过管道上提最佳施工参数分析、弯曲段管道力学研究及回拖力计算方法的比选对全施工过程的管道受力进行研究;常琼[7]通过管道台阶穿越数值模型模拟导向孔台阶障碍物对管道受力的影响;李奋强等[8]采用ABAQUS有限元软件建立运动轨迹为圆弧的管道牵引施工有限元模型以及管道供水过程中的流固耦合模型;汪爽[9]根据各种常用的回拖力计算模型的分析与比较,改进回拖力计算模型;朱清帅[10]通过工程实例分析水平定向钻回拖力影响因素,提出了回拖力计算方法及其适用范围;颜道根等[11]通过分析水平定向钻泥浆拖拽阻力对回拖力的贡献权重,建立了回拖力计算模型;肖守金等[12]以岩层地质情况、孔壁摩擦、管道受力以及流体阻力等为研究对象,改进了管道回拖力的计算方法;张晓敏[13]依据设计、施工以及安全方面剖析了水平定型钻在施工中的难点,并提出相应的解决措施;刘成勇等[14]以工程实例为导向,探讨了水平定向钻的施工工艺,并提出相应的改进方法;裴大威[15]以土层介质优良性为依托,研究了水平定向钻的孔壁稳定性计算方法;史志斌[16]研究了高硬度岩层水平定向钻的施工要点,提出新型穿越技术的宝贵经验。

目前,对于水平定向钻穿越技术的研究局限于针对平面路径为直线型的回拖管道,但对于作为新技术施工中的重难点S型平面路径的回拖管道,目前国内外的研究较少。因此本文通过工程实例,建立数值仿真模型,对基于S型平面路径的回拖管道受力特性展开研究,为工程施工提供参考借鉴。

1 管道回拖过程理论分析

管道回拖工程受到多方面因素的影响,在建立有限元模型时应充分考虑影响及接触条件,建立符合实际的有限元模型。

1.1 回拖阻力影响因素

水平定向钻的回拖过程具有复杂的力学性质,回拖力大小受到诸如地质条件、回拖轨迹以及回拖管或导向孔的摩擦阻力等的影响,在回拖作业当中,主要归结有以下几点影响因素:

(1) 回拖轨迹:管道回拖轨迹主要分为直线段与弯曲段,回拖过程中,入土角、曲率半径以及出土角对管道与导向孔的接触压力影响较大,表现为管道弯曲程度过大导致管道弯曲应力大于屈服应力,致使管道受损,回拖过程失稳的现象。

(2) 摩擦阻力:摩擦阻力主要是管道外壁及导向孔内壁的摩擦力大小,管道外壁的粗糙程度是接触面摩擦系数大小的关键,当管道外壁与导向孔内壁区域间注入泥浆后,由于泥浆具有的润滑作用,可有效减小接触管壁间的摩擦阻力,因此,泥浆性能优良性是减小摩擦阻力的决定性要素。

(3) 地质条件:导向孔内壁的砂土含量大小是直接影响回拖过程摩擦阻力的关键因素,此外,当管道回拖轨迹受到坚硬岩石的阻碍,需改变回拖路径时,将对管道造成不同程度的损伤。

1.2 数值仿真接触理论

回拖管道的接触是基于回拖管壁与导向孔壁之间的接触,为了在复杂的施工条件下建立合理的接触条件,且建立便于计算的简化模型。本文对接触条件进行假设:接触表面设置为光滑连续的曲线;接触表面按照库伦定律定义摩擦作用力;采用节点参数设置位移和力的接触表面边界条件;接触表面的摩擦系数以弹性流体理论进行计算。

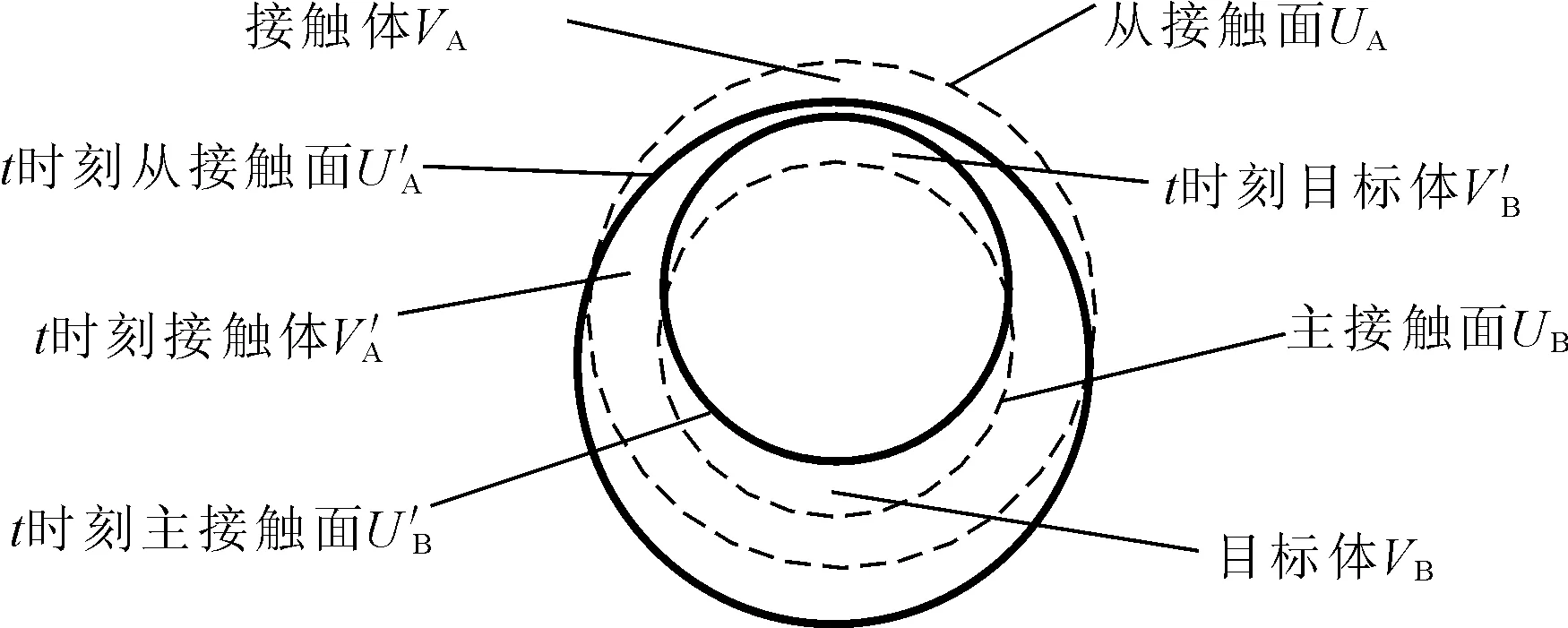

两物体间的接触条件主要包含切向接触与法向接触,如图1所示为两物体接触示意图。

图1 两物体接触示意图

图2 接触方程示意图

(1)

(2)

(3)

两物体间的切向接触主要分为无摩擦与有摩擦两种模型,无摩擦模型是指假设两物体间的接触面为绝对光滑状态,在实际工程中一般不采用该方法,有摩擦模型一般采用库伦摩擦模型进行求解,定义法向接触为Fx,切向接触为Fy,切向接触力为F,极限接触力为FN,则切向接触力方程为:

(4)

式中:μ表示摩擦力,当|F|<μ|FN|时,表示两物体间未发生相对滑动,当|F|=μ|FN|时,表示两物体间发生切向相对滑动。

由于两物体间的接触依存于时间效应,且几何性质伴随着非线性条件的约束,接触范围与接触状态随着时间不断变化,为建立基于时间依存的接触问题,采用迭代法求解是解决该类问题的有效方式,在数值仿真模型中根据前一个增量步及当前增量不荷载条件进行接触条件的检查和搜索求解接触方程,在不满足要求时通过修改接触状态返回上一步计算,直至迭代方程计算终止。

2 数值仿真模型几何参数

本文建立的计算模型采用某工程管道穿越项目为基准,管道从河岸下穿江河流域,在河道中央有难以穿越的障碍物,平面路径呈S型,为研究该路径的受力特征,本文进行了数值模拟。S型平面路径曲线管道与一般回拖管差异较大、复杂程度较高,为简化模拟计算,设置模拟条件:忽略管道回拖过程中由于扩孔器等部件的受力影响;回拖管道截面近似看作圆形空心管;孔壁为刚体,各部分连接的曲线光滑无折角;先导孔截面位置等效为正圆形;泥浆阻力产生的摩擦力以摩擦系数等效。

2.1 模型几何参数

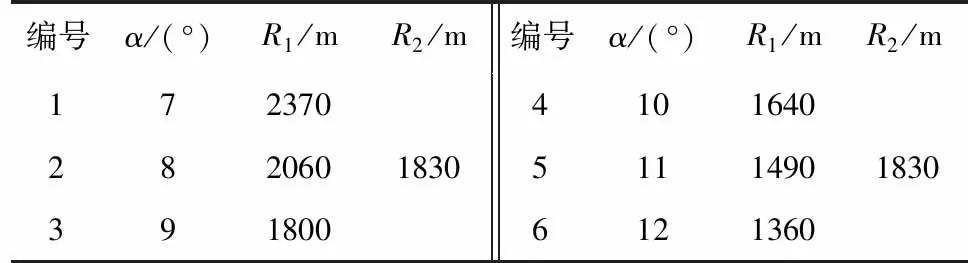

有限元模型轨迹示意图如图3及表1所示。

图3 管道回拖轨迹示意图

表1 管道轨迹参数

为确定最佳入土角、出土角及曲率半径,本文在通过不改变其他条件下,仅改变管道的入土角、出土角及曲率半径,穿越河道的管道回拖入土角和出土角一般在4°~12°,入土角与出土角斜直段与弯曲段相切,由于入土角与出土角在4°~6°之间时,弯曲段的曲率半径在2 780 m~4 270 m之间,显然曲率半径极大,管道几乎趋近于平缓状态,将造成穿越长度大,施工成本大幅度提高,对工程施工经济效益性影响明显,因此本文入土角与出土角选择7°~12°作为研究对象,并间隔1°进行受力分析,建立有限元模型对比分析方案,如表2所示。

表2 管道回拖方案

2.2 材料参数与接触属性

如图4所示,回拖管道模型外径r2为0.622 m,内径r1为0.600 m,壁厚δ1为0.022 m,回拖钢管材质为Q345B,管线总长度为2 005 m;导向孔模型采用德鲁克-普拉格模型,其特点是对岩土等摩擦材料具有超强的适应性,导向孔模型外径r3为1.000 m,内径r4为0.900 m,壁厚δ2为0.100 m。管道及导向孔力学参数见表3。

图4 管道与导向孔截面示意图

表3 管道及导向孔力学参数

由于泥浆浮力大于管道重力,导致管道受到的合力向上,管道上部外侧壁与导向孔上部内侧壁紧贴,为保证接触稳定,需对管道与导向孔定义接触属性。本文管道接触中,采用硬接触定义法向接触,采用罚函数定义切向接触[6],结合《水平定向钻法管道穿越工程技术规程》(CECS 382—2014)要求综合考虑,取回拖过程中管道与孔壁之间的综合摩擦力系数为0.2。

2.3 荷载、边界条件及分析步

回拖管道受到自身重力、泥浆浮力以及调节管道悬浮压力的影响,为加快模型计算速度,将重力等效为重力加速度的方式施加,使管道模型与导向孔模型充分接触,如下所示[6]:

(5)

式中:g等效为等效重力加速度,m/s2;Ff为泥浆浮力,kN;Fz为管道重度,kN;Ft为调节管道悬浮压力,kN;mz为管道自重,kg。

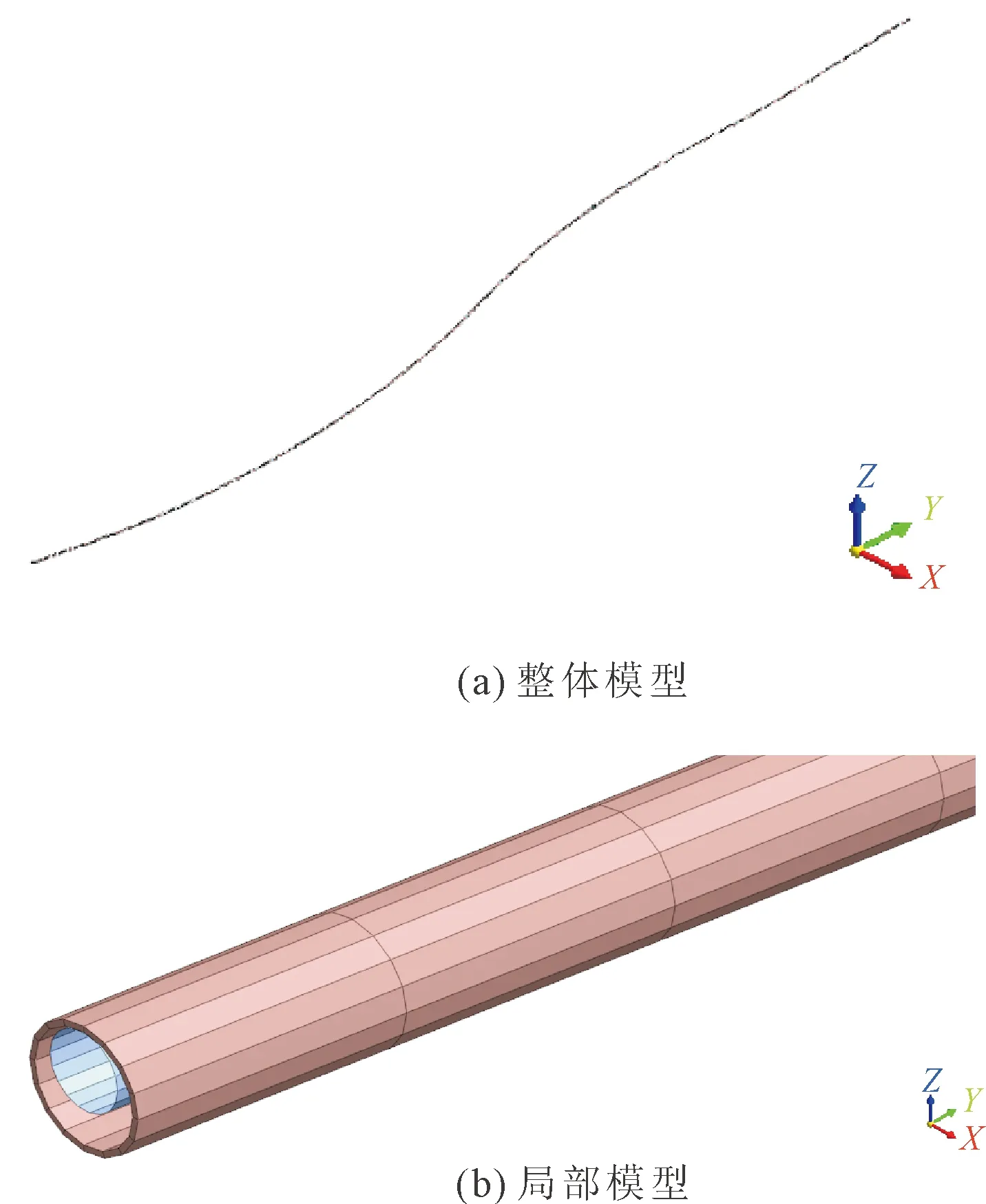

在管道前端施加强制位移约束力,位移距离为局部方向1.0 m,施加导向孔模型各节点上的X、Y、Z方向上的位移及转角的约束。导向孔模型采用3D实体模型,管道模型采用2D壳单元,为使得管道及导向孔横截面面接触,截面均设置为18个节点,径向单元长度均为5.0 m,节点总计为20 111个节点,单元总计为13 634个单元,管道回拖过程数值仿真模型如图5所示。

图5 数值仿真模型

3 管道受力与曲率关系分析

为寻求最佳的回拖管道施工方案,基于有限元计算结果分析不同的入土角、出土角以及穿越曲率半径对回拖管道的最大受力的单元影响规律,获得回拖管道轴力、应力与曲率半径的关系,进而优选具有经济适用的回拖方案。

3.1 回拖管道轴力与曲率半径关系

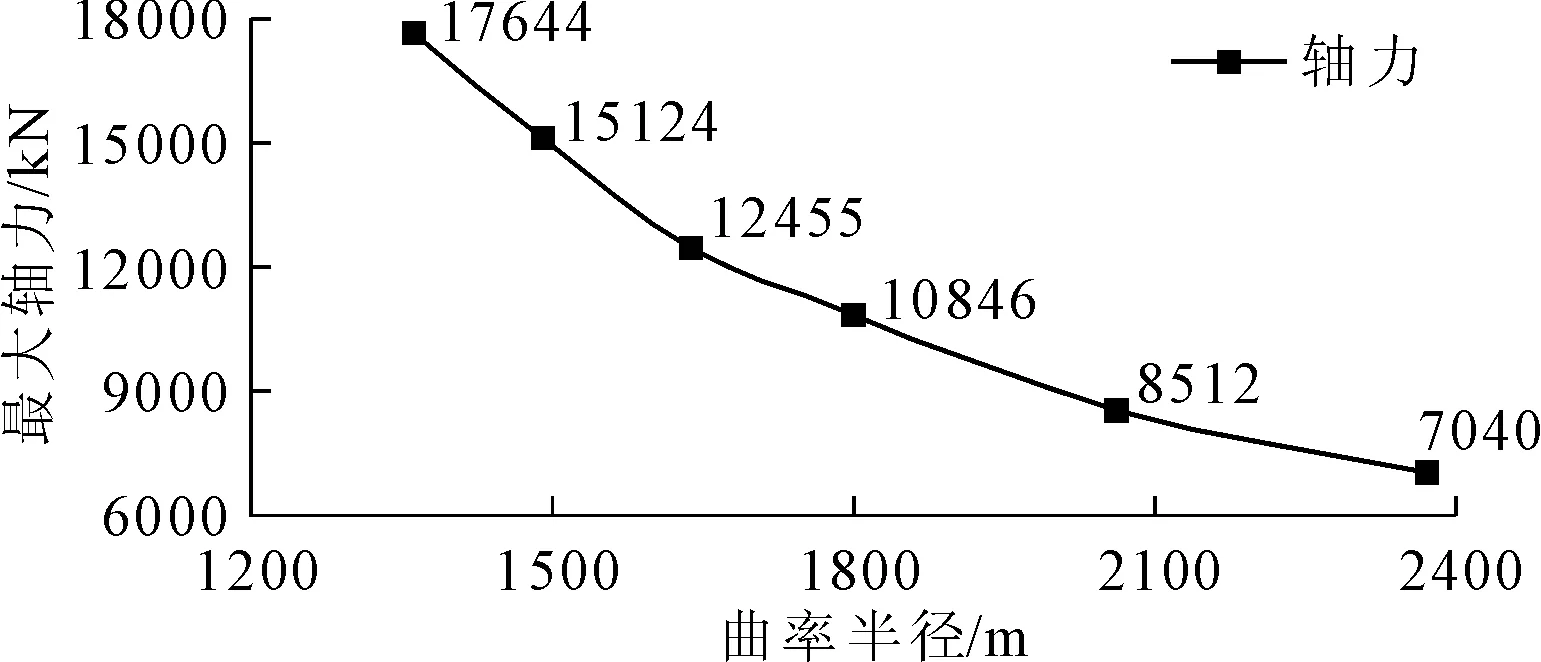

图6所示为回拖管道最大轴力与曲率半径关系曲线图。

图6 回拖管道最大轴力与曲率半径关系曲线

由图6可以看出,导向孔壁的曲率半径越大,管道受到的绞盘效应影响程度越高,管道弯曲越明显,最大轴力随着曲率半径的提高,逐渐趋于平缓状态,最大轴力变化区间在7 040 kN~17 644 kN之间。

3.2 回拖管道应力与曲率半径关系

图7所示为回拖管道最大应力与曲率半径关系曲线图。

图7 回拖管道最大应力与曲率半径关系曲线

由图7可以看出,回拖管道受到的横向挤压明显大于径向挤压,对比轴力随曲率半径的变化趋势,回拖管道的最大应力随着管道曲率半径的提高减缓程度略高于轴力变化规律,变化趋势仍处在一致状态,横向最大应力在233.3 MPa ~ 468.8 MPa之间,径向最大应力在128.4 MPa ~ 296.2 MPa之间。

4 管道受力分布规律分析

Q345B管道的屈服强度为345 MPa,为达到工程经济合理的目的,本文选取入土角和出土角α为9°、曲率半径R1取1 800 m作为研究对象,该方案最大应力值为290.6 MPa,并研究管道受力规律。

4.1 回拖管道应力分布

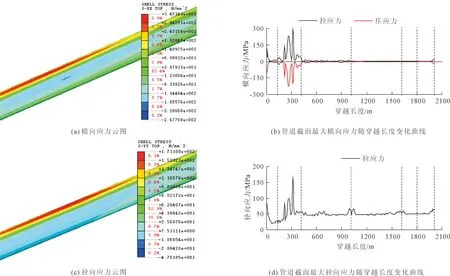

图8所示为管道应力随穿越长度变化图,图中虚线为各段管道的分界点。

图8 管道应力随穿越长度变化图

如图8(a)—图8(b)所示,同一截面最大横向拉应力与压应力主要集中在2-3弯曲段管道区域内,表明此时出现接触压力集中带,穿越2-3弯曲段管道区域后,横向应力基本趋于0,此时管道与导向孔接触极小,基本处于悬浮状态。如图8(c)—图8(d)所示,由于管道受到回拖力的作用,径向应力主要以拉应力为主,进入2-3弯曲段管道需克服弯曲段的绞盘效应,致使管道与横截面产生较大的压力,穿越2-3外段管道区域后,绞盘效应的作用明显减弱,此时管道主要受到泥浆阻力的作用,径向拉应力迅速减小并趋于稳定状态,局部管道与导向孔接触稍大,径向拉应力小幅度增大。

4.2 回拖管道应变分布

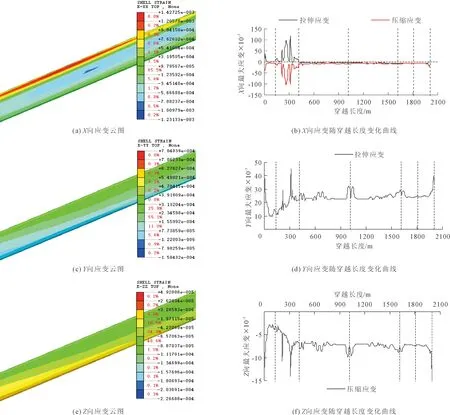

图9所示为管道应变随穿越长度变化图。

如图9(a)—图9(d)所示,同一截面最大拉伸应变与压缩应变的规律与应力分析结果的规律一致,验证了应力集中带处于2-3弯曲段管道上这一现象;如图9(e)—图9(f)所示,Z向最大应变值仅为-1.41×10-4,与X向和Y向相比,深度方向的应变较小,表明接触压力的位置主要是由X向与导向孔侧壁的接触产生。

4.3 回拖管道轴力分布

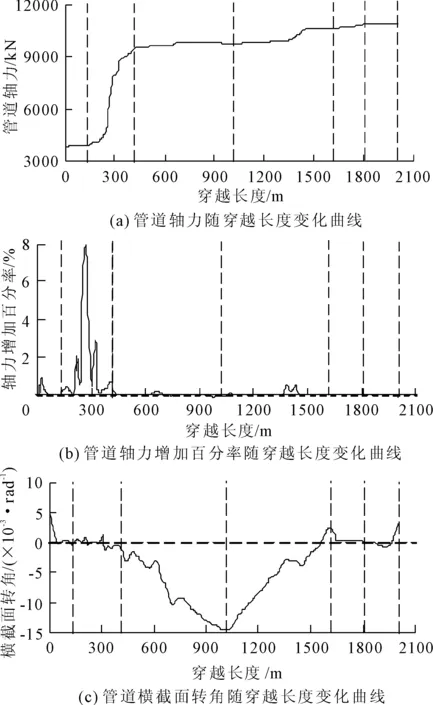

图10所示为管道轴力随穿越长度变化曲线。

图9 管道应变随穿越长度变化图

由于管道受到扩孔器的回拖作用,当管道进入1-2斜直段时,轴力增加缓慢;当管道进入2-3弯曲段时,轴力增加变化速率明显增大,管道外壁与导向孔壁之间产生夹角导致压力增加,管道由于绞盘效应由原始的直线状态转入弯曲状态,回拖管道受到较大的压迫力,在315 m处,管道在深度范围内与导向孔的接触压力达到最大,轴力增加百分数逐渐降低,直至趋于稳定。当管道穿越2-3弯曲段进入3-4弯曲段时,轴力增加速率基本稳定在0附近,局部变化稍大;当管道进入4-5弯曲段时,前半段变化量小,后半段轴力略有提高。当管道进入5-6弯曲段时,管道转角基本趋向于0,轴力增长速率缓慢提高;当管道进入6-7斜直段时,轴力基本稳定。结合图10(c)、图8及图9,管道穿过2-3弯曲段后,转角逐渐增大,且管道悬浮状态,导致轴力增加较为缓慢,且局部接触相对偏大,导致轴力呈阶梯式增大。根据有限元计算结果,轴力最大值为10 846 kN,与实际回拖力12 033 kN相比,拟合偏差仅为9.9%,可能是由于现场为使得管道悬浮,对浮力进行配重控制与数值模拟具有一定偏差造成的,但从整体上看,数值仿真计算结果与实际结果较为吻合。

4.4 弯曲段管道截面受力分析

根据前文的分析结果发现,在管道回拖至315 m处产生最大应力,为研究该截面的应力、应变、轴力的分布规律,根据有限元分析结果,给出了此处管道应力、应变、轴力分布图,见图11。

由图11(a)—图11(b)的应力分布图可知,管道左右两侧受到了较大的横向接触力致使管道变形,最大压应力为199.9 MPa,拉应力为290.6 MPa,且主要集中在管道上部;径向应力分布主要以拉应力为主,主要集中在截面的左半部分,最大拉应力为163.8 MPa,管道与导向孔接触紧密,从而产生较大的接触力。由图11(c)—图11(e)的应变分布图可知,管道横截面主要呈现为X向应变较大,Z向应变相对较小,管道与导向孔接触位置主要在左侧,管道上部与导向孔接触相对较小,Z向应变主要来源于泥浆对管道的作用力,Y向应变则主要来源于管道与导向孔之间的接触力。由图11(f)的轴力分布图可知,轴力主要集中在截面的左半部分,根据前文对应力、应变分布的分析可知,轴力的分布与应力应变的分布规律基本吻合。

图10 管道轴力随穿越长度变化图

综上所述,当管道回拖至2-3弯曲段时,管道需克服向左侧转角的接触力而使得变形增大,致使管道产生较大的应力应变,为避免管道超出容许应力值,应提前预判并做好工程施工预案。

5 净浮力控制技术分析

在施工过程中,泥浆诱发的管道净浮力使得管道出现悬浮或者与导向孔紧贴的状态,从现场施工意义上看,减小管道的净浮力能够有效减小管道壁与导向孔壁之间的摩擦力,从摩尔库伦摩擦力理论上看,管道壁与导向孔壁之间的摩擦力呈正相关关系,应尽量减少管道壁与导向孔壁之间的摩擦力。

图11 管道应力、应变、轴力分布图

水平定向钻的管道设计一般为等壁厚设计,管壁厚度唯一,不随管道直径的变化而变化,管道净浮力计算公式:

q=πg[R2ρ泥浆-(R+r)δρ管道]

(6)

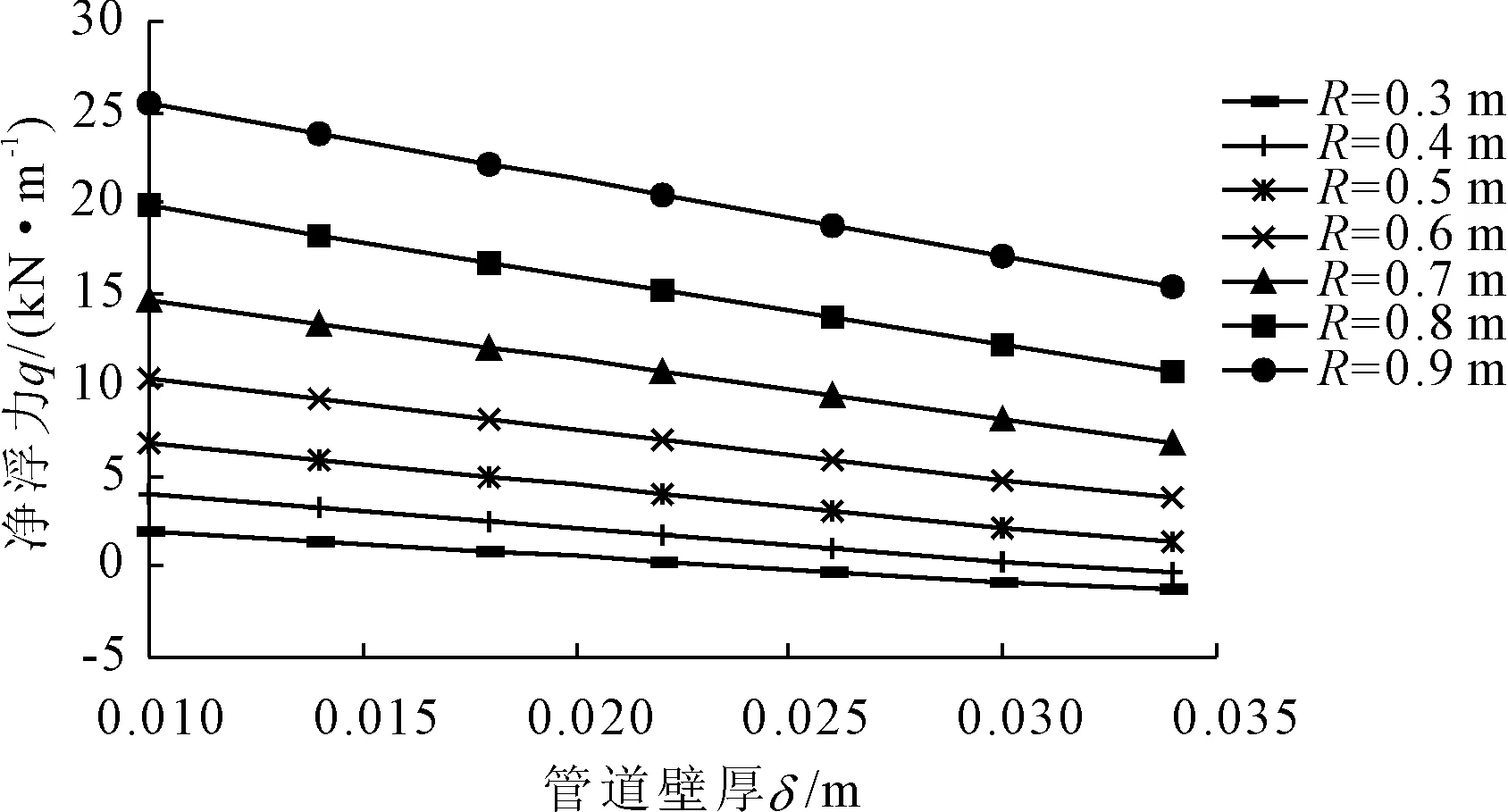

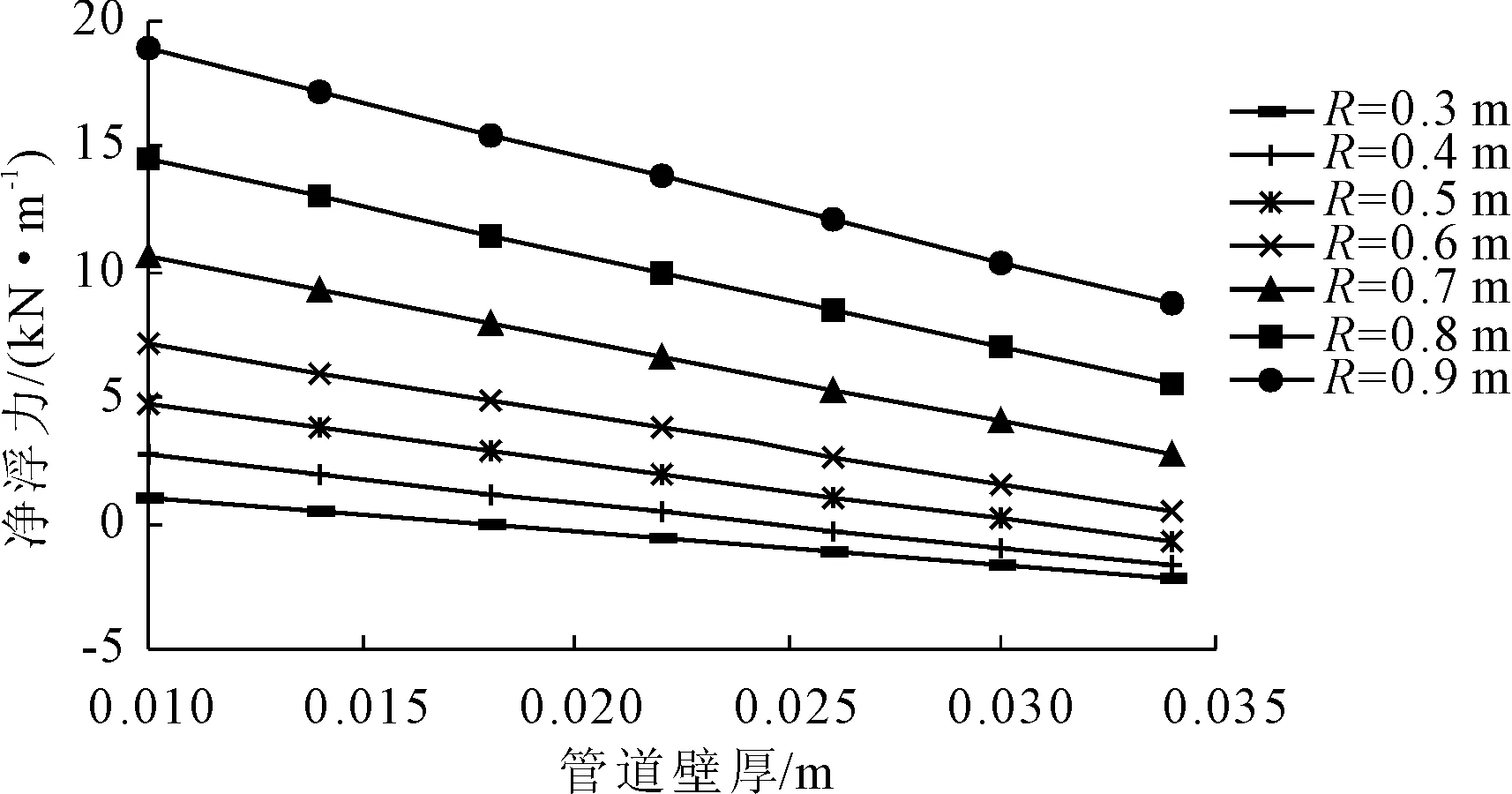

式中:ρ泥浆取值为1 200 kg/m3,ρ管道取值为7 850 kg/m3,g取9.8 m/s2,R取值为0.3 m~0.9 m,间隔0.1 m取值计算,壁厚δ=(R-r)取值为0.010 m~0.034 m,间隔0.004 m取值计算,获得管道参数与净浮力q关系曲线如图12所示。

图12 管道参数与净浮力关系曲线

从图12上显示,当管道壁厚δ一定时,净浮力q随管道外径R的增大而增大,当管道外径R一定时,净浮力q随壁厚δ的增大而减小,且管道的外径R越小,净浮力q减小速率越缓慢,且在一定的管壁δ厚度与管道外径R的比例下,净浮力q为0,此时管道处于悬浮状态。净浮力q与管道尺寸具有一定的平衡关系,假设净浮力q为0,由式(6)获得平衡公式:

(7)

式中:Sr表示管道内径r的面积,m2;SR表示管道外径R的面积,m2。泥浆与管道的密度比例因子在0.153左右,因此,若该平衡关系成立,则管道内外径面积比例因子在0.847左右时,净浮力q则趋近于0,整理如表4所示的壁厚δ与管道外径R厚度对照表。

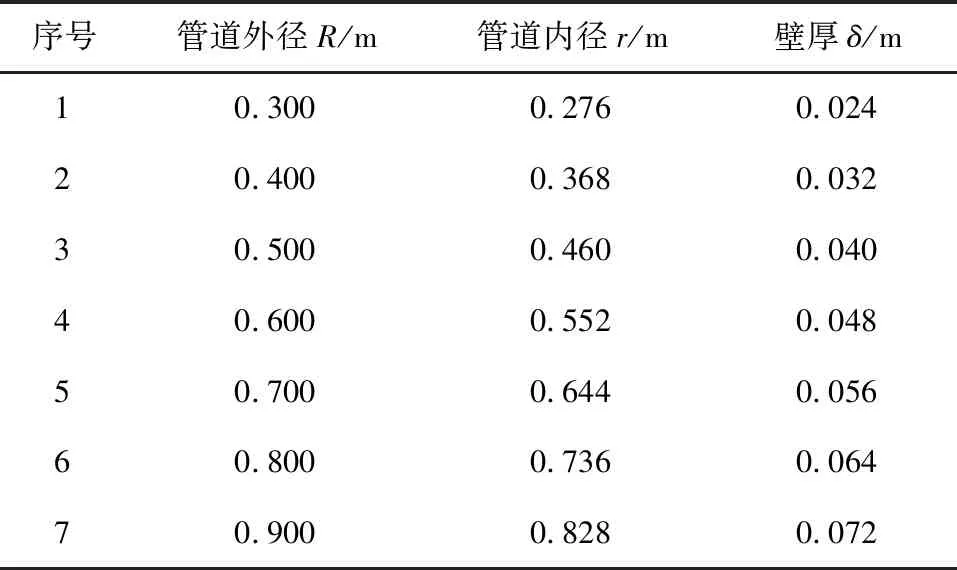

表4 壁厚δ与管道外径R厚度对照表

从表4中可以看出,增加壁厚δ虽然能有效控制净浮力的大小,但显然施工成本上增加较多,且现场施工可能会受到泥浆密度不均匀、管道密度偏差等因素的影响,单单增加回拖管壁的厚度并不能灵活控制净浮力的平衡,因此还需要通过其他方式进行浮力控制。

控制净浮力的平衡,除了增加管壁厚度外,最灵活有效的方法就是在管道内部放置配重物,以增加管道的配重比,为防止管道内部受到污染或者腐蚀,工程中一般采用注满水的PE管进行配重,假设单位长度的配重量为ω,则净浮力q的计算公式转化为:

q=πg[R2ρ泥浆-(2R-r)]δρ管道]-w

(8)

根据平衡关系,令q=0,则平衡方程转化为:

w=πg[R2ρ泥浆-(2R-δ)δρ管道]

(9)

从公式中可以看出,净浮力q可依据配重量进行抵消,能有效减小管道材料的消耗。如图13所示,本文以1根注满水的国标PE管进行效果分析,计算方案对照图12,其中,管道外径参数R为0.3 m~0.9 m对应的PE管分别选为DE315、DE400、DE500、DE630、DE710、DE800、DE900。

图13 配重后的净浮力曲线

图13结果显示,配重后净浮力明显改善,但是若净浮力控制时配重增加过大,将出现管道下沉的现象,将造成回拖力增大,对管道的变形不利,容易出现施工安全隐患,因此在施工中,应合理做好浮力控制配重比例。

6 结 论

本文依托于实际工程项目建立有限元模型,根据管道回拖力有限元分析结果进行管道受力分析,得出以下结论:

(1) 管道穿越过程中,2-3弯曲段容易产生应力集中的现象,横向及纵向最大拉应力值分别为290.6 MPa、163.8 MPa,表明了在2-3弯曲段中,管道壁与导向孔侧壁的接触力增大明显;3-7段管道中的轴力及应力值变化不大,3-6段管道基本处于悬浮状态,管道主要受到泥浆阻力的影响,应力应变值呈现迅速减小并趋于稳定,局部管道与导向孔接触稍大,应力应变值出现小幅度增大的现象。

(2) 结合工程实例,有限元模型求解获得的轴力最大值为10 846 kN,与实际回拖力12 033 kN相比,拟合偏差仅为9.9%,数值仿真计算结果与实际较为吻合;2-3段受到较大的侧向接触力,应力应变值呈现较大的趋势,为避免管道超出容许应力值,应提前预判并做好工程施工预案。

(3) 现场施工净浮力的控制应合理安排配重控制比例,配重过大或过小都容易使管道产生较大的内力,造成施工困难。