基于PLC的选煤厂瓦斯实时监控系统设计

于 阳

(山西焦煤 西山煤电 西铭选煤厂,山西 太原 030052)

0 引言

瓦斯爆炸在所有煤矿安全事故中的占比高达80%左右,是造成伤亡最大、危害最严重的煤矿事故灾害。瓦斯爆炸不仅会发生在井下,用于原煤选洗的选煤厂也是瓦斯爆炸事故的高发地点。由井下采掘的原煤会通过带式输送机运送至选煤厂的原煤仓中,经过进一步的筛分、破碎、贮存和装配后完成精煤的产出。在此过程中,原煤由于运输发生的碰撞、挤压会导致瓦斯由煤体向外扩散,同时原煤仓、产品仓等贮存地点的通风性较差,造成瓦斯进一步聚集,从而带来严重的安全隐患。因此采用专用瓦斯监控系统对选煤厂瓦斯浓度进行实时监控十分必要[1-4]。

目前国内大部分选煤厂的瓦斯监控多沿用井下瓦斯监控系统,与煤炭选洗过程的配合度较差,且信号传输不够稳定,极易发生瓦斯闭锁误动作造成设备停机,使得选煤厂工作效率及安全性无法得到有效保证。针对上述问题,本文采用PLC作为主控核心设计了一套适用于选煤厂的瓦斯实时监控系统,采用以太网+CAN总线通信技术对系统通信网络进行架构,在实现选煤厂瓦斯远程监测预警的同时可保证对风机的自适应调控,有效提高了选煤厂瓦斯治理的智能化水平。

1 系统设计总体方案

1.1 瓦斯监控系统监测点分布及功能分析

通常选煤厂的瓦斯大量聚集在空间密闭、温度较高、堆煤量较多的地点,主要包括选煤厂原煤筒仓、缓冲仓、产品仓及皮带运输机转载点处。原煤仓内堆放了大量未经处理的原煤,这些原煤在皮带机运输及入仓过程中发生跌落碰撞,导致煤体内瓦斯释放,同时仓内空气流动性差、温度较高,使得瓦斯进一步扩散并累积在仓顶及上隅角处。产品仓内的精煤已经过选洗处理,但其煤体仍会释放部分瓦斯,同样聚集在仓顶及上隅角处,也需要对其浓度进行实时监测。在皮带机转载点处,当大量原煤在皮带机运输走廊各转载点处下落及破碎时,同样会造成煤体内瓦斯释放并聚集在上隅角处。

通过以上分析得知,瓦斯的主要聚集点集中在选煤厂各煤仓仓顶、上隅角及皮带运输走廊转载点处上隅角。由于选煤厂内瓦斯浓度变化率通常较小,厂内通风机如果全天不间断运行会导致大量电能及设备损耗,因此瓦斯监控系统需具备风机自适应控制功能,当瓦斯浓度超限时及时报警并开启风机[5-7],瓦斯监测系统具体功能如下:

(1) 瓦斯浓度实时监测。瓦斯监控系统通过在上述监测点布置的瓦斯传感器对厂内各主要地点的瓦斯浓度进行实时监测和采集,并通过通信网络实时上传至上位机进行显示并执行相应操作[8]。

(2) 瓦斯浓度超限报警。当上位机所显示的选煤厂内某地点瓦斯浓度过高超出限值时,监控系统将迅速反应进行报警。

(3) 通风机自适应控制。监控系统可根据瓦斯浓度监测值对通风机进行实时启停控制,监控系统进行超限报警后向井下PLC控制模块发送风机启动指令,由PLC控制风机启动进行通风。当瓦斯浓度降低至正常值时控制风机停机。

(4) 智能化人机交互及数据管理功能。监控系统上位机软件所搭载的人机交互界面可对选煤厂各监测点的瓦斯浓度数值及曲线进行直观显示,同时具备数据存储、打印以及报警事件记录等数据管理功能。

1.2 系统总体架构

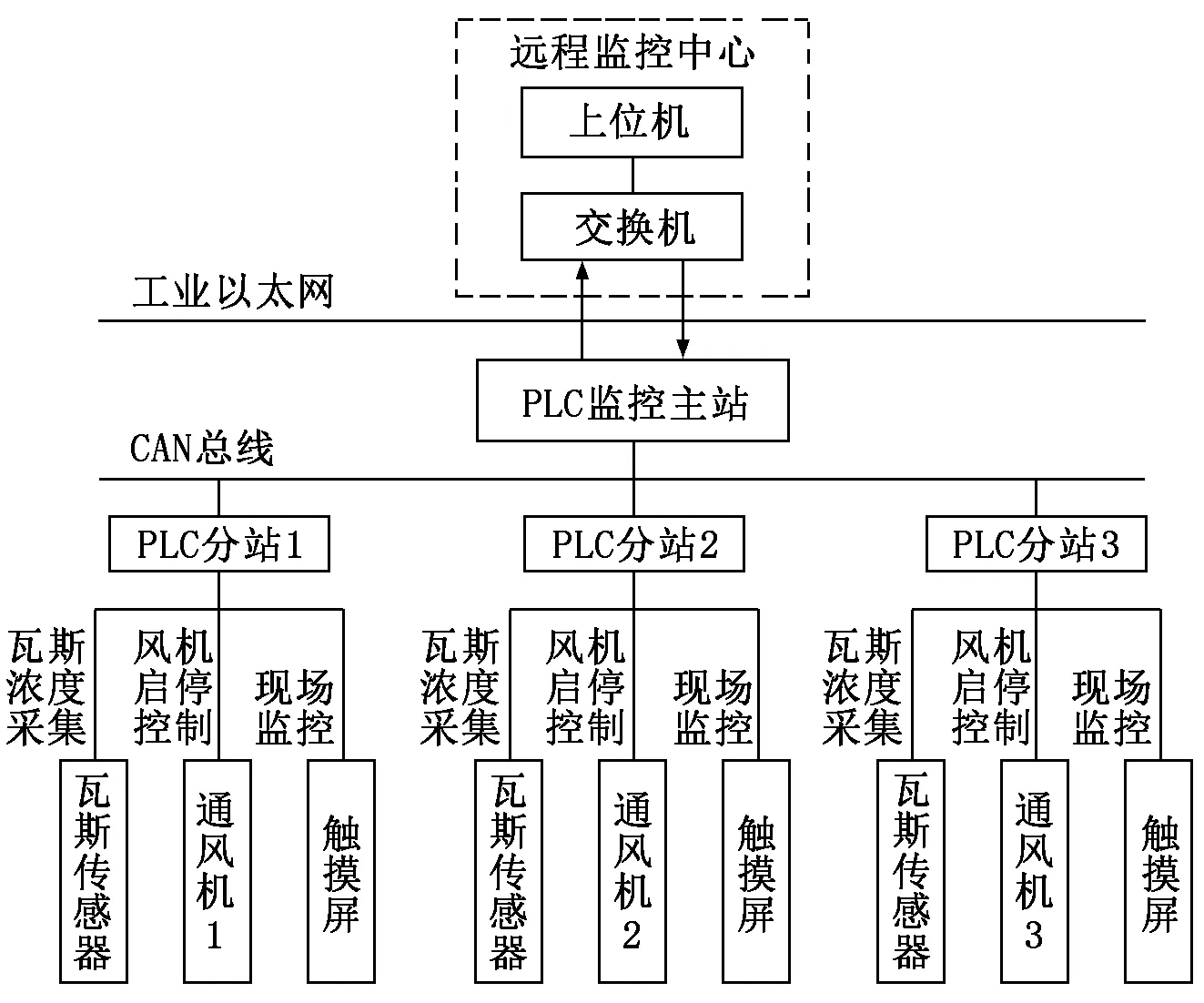

根据上述对监控系统各监测点及功能的分析,本文对选煤厂瓦斯监控系统的总体结构进行设计,系统总体结构如图1所示。系统在传统单控制器监控系统的基础上采用多个PLC监控分站对不同分布的监测点进行独立的信号采集及控制,各分站由PLC主站进行集中控制,同时将数据集中汇集至主站中进行进一步上传,保证了系统工作的效率及可靠性。

图1 选煤厂瓦斯监控系统总体结构框图

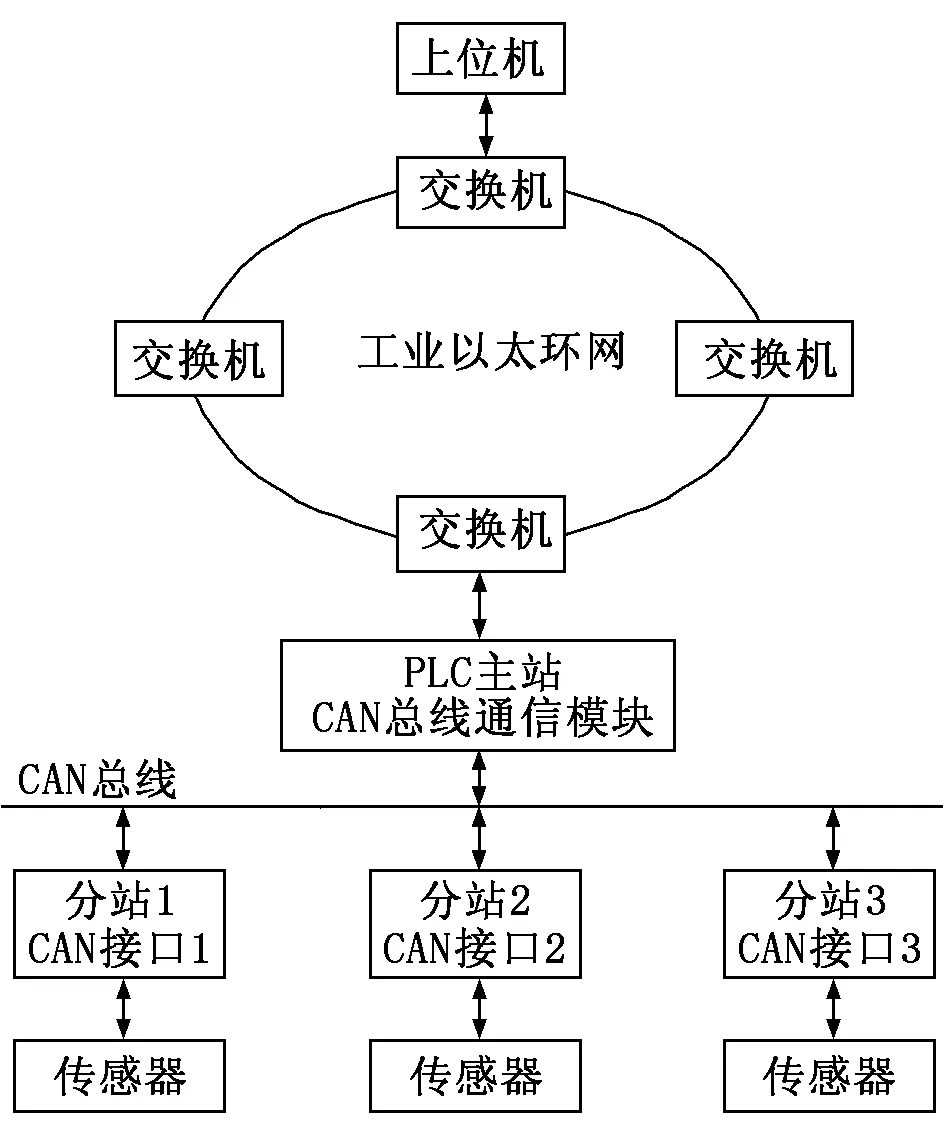

为了进一步提高监控系统的数据交互性,本系统采用工业以太网+CAN总线的组合通信方式对通信系统进行架构,通信网络结构如图2所示。远程监控中心的上位机与井下PLC主站通过以太网进行通信,上位机控制指令与下位机监测参数通过以太环网进行传输。PLC监控主站与各分站通过内部集成的CAN总线接口模块进行数据传输。

图2 瓦斯监控系统通信网络结构图

2 硬件方案设计

瓦斯监控系统的硬件设计主要包括对系统PLC、传感器模块及报警器的选型设计。PLC主、从监控模块是整个监控系统的控制核心,由于本系统所涉及到的控制量及信号采集量较少,因此在保证主控模块运算速度及精度的同时,还需从经济角度出发选用合适的PLC。综合二者考量,本文选用西门子S7-300 PLC作为系统主、从监控模块,S7-300的结构简单紧凑、通用性较强、成本较低,同时其指令处理速度可满足本系统需求。控制器的CPU选用314C-2DP紧凑型主控芯片,其内部自带集成式数字量、模拟量输入输出接口及多个RS485、CAN总线接口及组合MPI/Profibus DP接口,可满足上位机至主控站、主从监控站之间及监控分站至变频器的数据传输需求。为了满足系统的信号采集量需求,需对PLC主控器的数字量、模拟量及开关量等各类信号传输接口进行扩展。本文选用SM321、SM322、SM331、SM332数字、模拟量输入/输出接口模块来保证系统的接口数量,满足数据传输需求。

高精度的瓦斯传感器是本系统瓦斯监测准确性的重要保障。不同于以往的催化类传感器,本系统采用SJH型矿用微型红外瓦斯传感器对选煤厂煤仓及转载点处各监测点的瓦斯浓度进行实时监测。SJH的CH4含量测量范围为0~5%Vol和0~100%Vol两个可选量程,其响应时间≤20 s,检测精度分别为0~1%Vol时≤±0.06%Vol、1Vol~100%Vol时≤真实值的±6%,其工作温度为-40 ℃~70 ℃,防爆等级为Exia II C T4 Ga,该传感器在测量性能及可靠性方面均满足了本系统的监控需求。

为了实现对选煤厂通风机的智能控制,本系统采用了KGF2型风量传感器对通风机的风量参数进行实时采集,从而结合瓦斯浓度对风机电机的转速进行合理调控。KGF2的风速测量范围为0.3 m/s~15 m/s,其允许最大误差为±0.3 m/s,输出信号为标准4 mA~20 mA/1 mA~5 mA电流信号及200 Hz~1 000 Hz/5 Hz~15 Hz频率信号,可满足本系统的监控需求。

当选煤厂监测点瓦斯浓度超限时系统将启动报警程序,本系统采用KXB18矿用本安型声光报警器实现报警功能。KXB18的工作电压为12 V DC~24 V DC,采用单调音响方式,音响频率为1 Hz,信号响度≥85 dB(A),光信号在黑暗中20 m处清晰可见。

3 软件方案设计

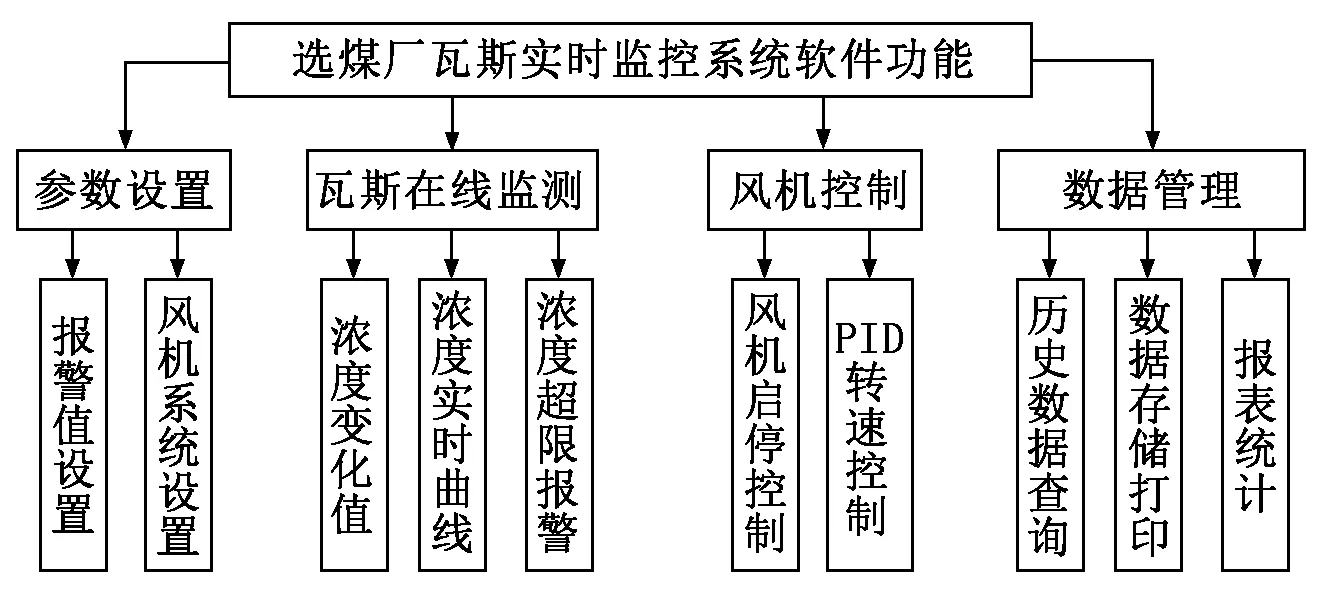

由远程监控中心的上位机所搭载的监控软件是完成采煤厂各监测点瓦斯浓度实时显示、风机自适应启停远程控制及瓦斯超限报警等功能的关键,系统软件主要功能包括初始化参数设置、瓦斯浓度在线监测及显示、风机控制和数据统计查询功能等,监控系统软件功能如图3所示。

图3 选煤厂瓦斯实时监控系统软件功能图

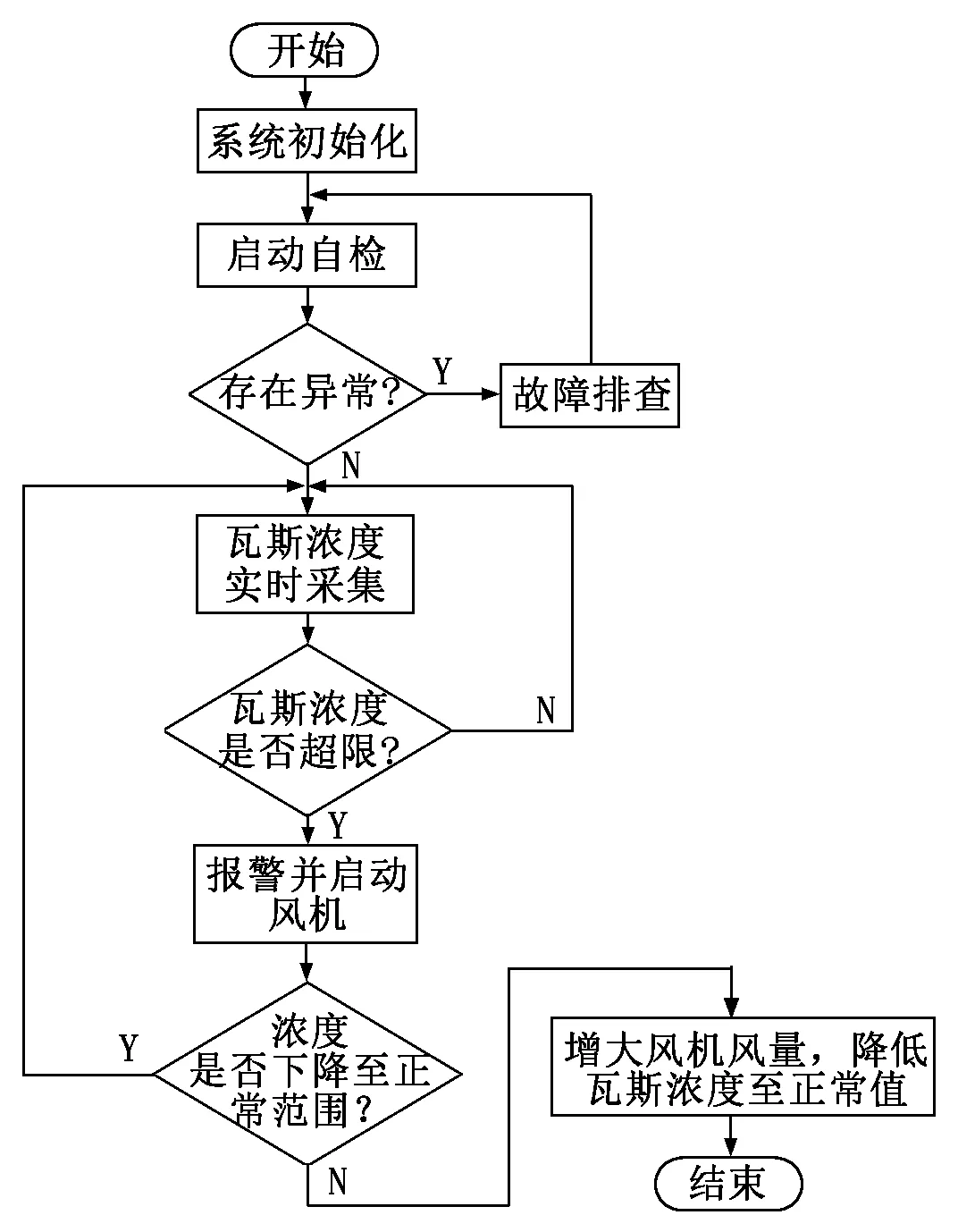

瓦斯监控系统主程序的工作流程是:首先完成系统初始化及自检,确定系统不存在异常后即对各监测点瓦斯浓度进行实时采集及显示,当瓦斯浓度超出系统预设范围时,则进行报警并开启风机;在此过程中若瓦斯浓度无明显下降趋势,则由上位机对PLC主控模块发出控制指令控制风机增大输出风量,直至瓦斯浓度回归至正常范围内。系统主程序流程如图4所示。

图4 瓦斯监控系统主程序流程图

4 结束语

本文介绍了基于PLC的选煤厂瓦斯实时监控系统的设计,该系统在传统单控制器选煤厂瓦斯监控系统的基础上,采用主从控制结构在不同监测点处设置PLC监测分站,并由PLC主控站进行统一管理调配,有效提高了控制精度及运行性能。在通信方面,采用工业以太网+CAN总线组合通信网络实现整个系统的数据传输,保证了数据交互的可靠性及传输速率。