收割机车体前混合磨料水射流除漆的试验研究*

胡光辉,刘力红,李晓凯,徐 超,杨 帆

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

随着农业机械化的不断普及,用户对收割机的使用需求日益增加,极大地提高了农业生产效率。收割机外表面有85%以上为涂装漆面,漆面的外观、光泽度的优劣对用户选择农机有直接的影响,也将影响产品的市场竞争力[1]。收割机表面零件镀漆生产线由电泳线和面漆线组成,面漆线的整个工艺流程包括工件悬挂、喷漆、烘干、检测下线。由于受到漆房整洁度、烘干温度、漆的黏度等方面的影响,工件表面可能出现漆面颗粒多、流挂、桔皮、漆包等缺陷,经检测后需要进行除漆作业,再做二次镀漆处理[2,3]。目前收割机零件外表面除漆方式主要采用气动打磨机和抛丸机进行作业[4-6]。气动打磨机除漆需要频繁更换打磨砂纸,若压力控制不当易对工件基面造成损伤,效率低,除漆过程产生大量粉尘,造成环境污染,危及施工人员健康;抛丸机除漆需要严格控制喷丸的速度,防止喷丸速度过大影响工件基体的平整度,还会造成极大的噪声。

本文将前混合磨料水射流除漆技术应用于收割机车体零件外表面不良品的漆面处理上,用来替代漆面气动打磨和抛丸工艺,以提高工件表面的处理速度,有效降低工人的劳动强度,减少粉尘污染,同时对除漆过程中的水和磨料进行回收处理并循环使用,对环境无任何影响[7]。与纯水射流不同,前混合磨料射流在除漆时需求的压力更小,而且在除漆过程中能够改善零件基面的摩擦因数,有效增加漆层与基面的附着力。

1 前混合磨料水射流原理

高压水射流技术被广泛用于多种领域,前混合磨料水射流的工作原理是:利用高压水泵将水加压,磨料经磨料罐与高压水流在混合腔中混合,混合流体经高压软管输送至喷嘴,形成高速磨料水射流,如图1所示。

2 前混合磨料水射流冲击作用下收割机车体漆面破坏机理分析

从微观角度看,漆面粘附在工件表面上,主要是分子间的作用力即范德华力起作用,所以要想清除不良品工件表面的漆层,就要破坏漆面与工件基体的范德华力。

1-高压水泵;2-混合腔;3-磨料罐;4-砂阀;5-数控平台;6-喷头

除漆过程中,喷头横向匀速移动,高压水经喷头加速后直接作用于工件表面。高压射流在漆面上产生射流冲击压力和滞止压力,随着压力逐渐加大,高压水对工件表面的冲击力达到材料破坏力的临界水平,即破坏漆层与工件基体之间的范德华力,剥离漆层,实现除漆作业[8,9]。此过程中,断裂强度低于屈服极限,即:

(1)

其中:ε为最大应力;t为外载荷作用时间;σ为破坏强度;ξ为内部结合系数。

为探究前混合磨料水射流除漆机理,可将漆层看成整个材料需要剥除的微粒。由于材料存在微观缺陷、细小裂纹,受材料本身的结构变化或其他杂质的影响,在高压水射流中混入磨料,对材料的冲击破坏力更大,除漆效果也更明显[10,11]。

在混合射流的作用下,零件漆层受到切削和冲击作用,造成漆层材料的损伤。漆层首先发生塑性变形,同时漆层周围具有少量的塑性变形区域,由于表面受到剪切应力和压力的共同作用, 漆层在这两种变形区域受到的压应力变为拉应力。拉应力不断增大,漆层产生纵向裂纹。纵向裂纹扩大,应力释放,弹性变形逐渐消散,在两种变形的交界处会产生横向裂纹,其临界载荷为:

(2)

其中 :ξs为无量纲系数,与裂纹剥离角度和形状有关;Kc为材料断裂韧度;H为漆层的弹性模量;E为工件材料的弹性模量。

随着横向裂纹的不断伸展,漆层材料剥落直至完全清除。

3 前混合磨料水射流收割机车体除漆试验

试验工件由九方泰和国际重工有限公司提供,将工件切割成210 mm×170 mm规格的样件。将样件固定在试验台上并设置射流的参数,即可进行除漆试验。

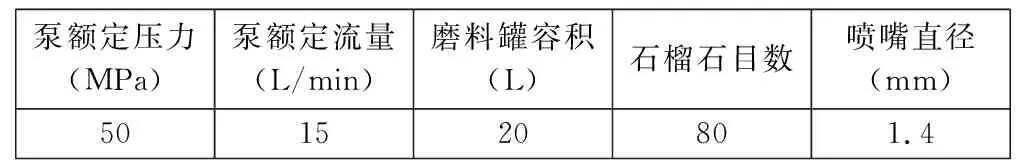

本试验依托安徽理工大学高压水射流实验室的高压前混合磨料水射流试验平台(如图2所示)进行,其性能参数见表1。

图2 前混合磨料射流试验平台

表1 前混合磨料射流除漆参数

3.1 试验效果评定

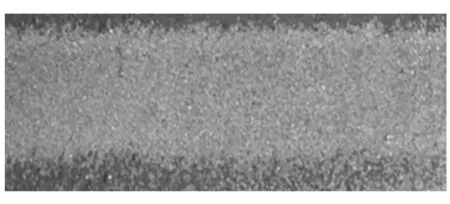

试验效果评定应同时考虑除漆质量与除漆效率,在保证不损害工件基体的情况下除漆并保证除漆效率[12]。可用单位时间内漆层的清除面积代表除漆效率,未清除部分占预清除部分的百分比代表除漆质量,百分比越低,除漆质量越高,反之除漆质量越低。首先获取除漆样件的照片,然后用MATLAB进行二值化处理,继续分析黑白像素点比例可计算出清除面积,如图3、图4所示。

图3 漆层清洗后图像

图4 二值化处理后图像

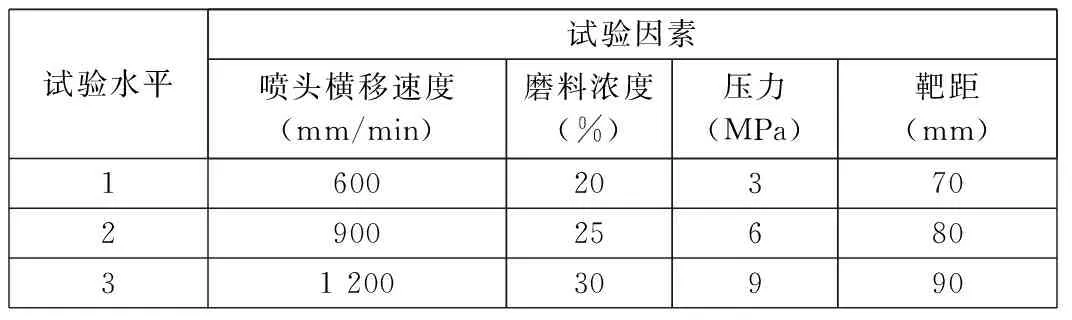

3.2 正交试验

前混合磨料水射流系统可研究的参数变量较多,为了更好地说明情况,本文主要选择喷头横移速度、磨料浓度、压力和靶距为试验因素。每个因素取3个水平,设计的正交试验因素水平表见表2。

表2 正交试验因素水平表

当射流冲击角度为30°时,水射流冲击零件表面不会出现明显的溅射现象,射流作用在零件漆层,法向应力和切向应力共同作用,射流具有更大的能量,除漆效率更高。如果偏射角度过大,射流能量在漆面切向损失过多,所以以射流冲击角30°为设定参数。

本试验为四因素三水平正交试验,通过查询正交试验表,可选择三水平正交表L9(34)进行试验设计,即通过正交试验设计后需经过9次试验才能得到试验结果。根据选定的试验影响因素、因素参数水平和正交试验表得到的正交试验与结果见表3。用单位时间内的除漆面积作为效率指标,用Kj(j=1,2,3)代表各因素相关试验结果的叠加,根据Kj值求极差R,极差的大小可用于判断各影响因素对试验结果的影响程度。

表3 正交试验与结果

通过正交极差分析,得出以下结论:在4个影响因素中,压力因素的极差最大,为17.916;喷头横移速度的极差次之,为8.501;磨料浓度和靶距的极差依次减小,分别为3.090和2.536。说明本试验中,压力对前混合磨料射流除漆效果影响最大,在实际工作中如果除漆效果不好,应首先考虑改变射流压力以改善除漆效果。

除漆后的样件经检测机检验,样件表面达到国标GB8923-2011中Sa2.5标准,有效清除范围内,样件表面无可见的涂层,除漆效果显著。

根据试验综合得出,除漆压力约为9 MPa、喷头的横移速度为900 mm/min、磨料浓度为25%,除漆靶距为70 mm时,零件的除漆效果最好。另外,在完成除漆作业后,车体零件应及时烘干除尘,二次涂漆,避免长期放置致使零件基体生锈,影响再次的涂漆作业。

4 结论

(1) 基于对现有收割机车体外表面零件除漆技术问题的分析结果,结合前混合磨料水射流对收割机外表面加工零件漆层清除的正交试验,得出不同压力、靶距、喷头横移速度和磨料浓度组合时的除漆效率。影响除漆效率的因素依次为压力、喷头横移速度、磨料浓度和靶距。

(2) 本试验仅考虑了喷头横移速度、压力、磨料浓度和靶距对除漆效果的影响,实际上影响除漆效果的因素还有磨料的目数、喷头的直径与选型和射流偏射角度等,因此需要对其进行进一步试验研究。

(3) 本文采用前混合磨料射流清洗方法进行收割机外表面零件的除漆,其最显著的特点是非接触式冷清除,除漆后漆面光洁均匀、无凹坑,不像使用气动打磨机打磨用力过大容易在基体留下砂纸打磨痕迹,且能有效提高除漆效率,值得推广。