冲击负荷作用下轮胎胎圈破坏机理研究

张永锋,张建浩,王慎平,隋永强

[浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042]

轮胎主要影响车辆的操纵性、驾乘舒适性以及安全性等,是汽车最主要的部件之一。由于驾驶环境的复杂性,轮胎在使用过程中极易受到冲击负荷作用,主要表现为胎侧/胎肩鼓包、漏气、胎圈破裂等[1-3],因此轮胎抗破坏性能也是设计过程中重点考虑的问题,各大车企和轮胎企业都十分重视轮胎抗冲击性能的研究。目前轮胎抗冲击性能评价主要以试验为主,采用摆锤试验[4]和45°实车撞击测试评价轮胎的抗鼓包性能,并制定了相应的测试标准。数值分析的方法也逐渐引入到轮胎抗冲击性能分析中,H.WENG等[5]采用数值分析的方法,研究了轮胎与水下凸起障碍物相互作用的力学性能;王立臣等[6]建立了带有凸块的轮胎越障仿真模型,并与测试结果进行对比,验证了仿真分析方法研究轮胎抗冲击性能的可靠性。

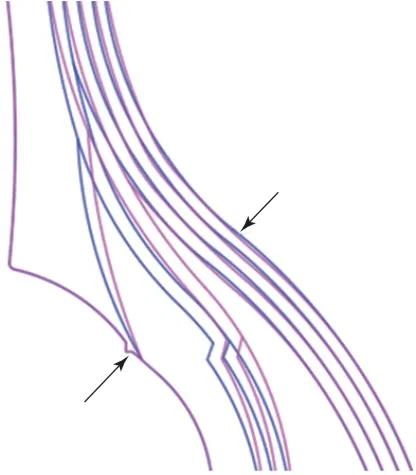

本工作以轮胎受到撞击后产生的胎圈周向破坏现象(见图1)为研究内容,采用数值分析的方法,探究胎圈破坏机理,并分析提升轮胎抗冲击性能的结构设计因素。

图1 胎圈周向破坏

1 研究内容及参数

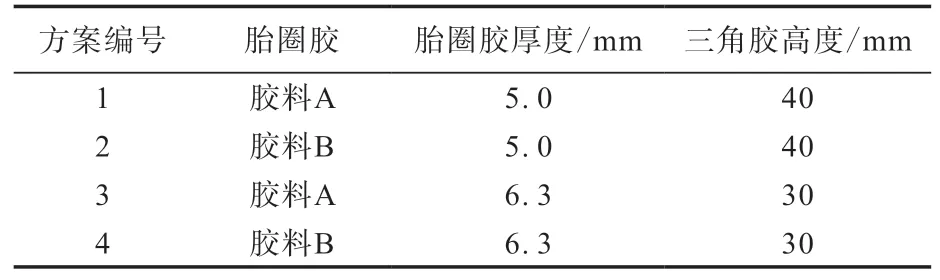

以225/50R17子午线轮胎为研究对象,参照某车型参数,同时结合数值分析边界条件可行性,设定单胎负荷为4 200 N,轮胎充气压力与车辆推荐充气压力一致,取240 kPa,通过凹坑时速度为30 km·h-1,简化车辆悬架系统,刚度设定为50 N·mm-1。因破坏位置发生在胎圈位置,为探究影响抗冲击性能的结构设计因素,以胎圈胶模量和胎圈胶厚度为变量,分别建立4个数值分析模型,具体方案见表1。为保证胎圈关键控制点(见图2)厚度,方案3和4减小了三角胶高度。

图2 关键控制点示意

表1 研究方案

2 轮胎有限元模型建立

2.1 路面模型

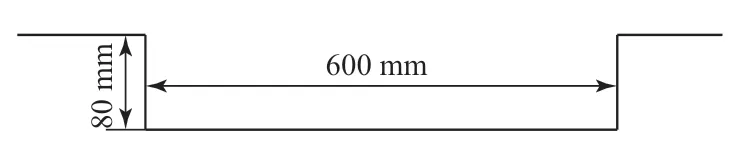

由于实际路况的多样性,在驾驶过程中经常遇到有障碍物、路面破损或凹坑的路况。车辆高速行驶过程中,驾驶员更容易判断凸出的障碍物,从而及时减速避让。而对于前方突然出现的凹坑路面,则较难判断其深度,容易错过最佳的减速时机,导致碰撞发生。因此车辆在高速下更容易受到凹坑路面的冲击负荷,故本分析选用凹坑路面与轮胎进行作用,凹坑尺寸如图3所示。

图3 凹坑尺寸示意

2.2 轮胎有限元模型

选用有限元分析软件Abaqus进行轮胎充气、加载和撞击受力分析。根据轮胎材料和各部件的力学特性,选用Yeoh本构模型对橡胶材料进行描述,轮胎骨架材料选用Rebar单元定义。橡胶材料的单元类型选用减缩积分单元C3D6和C3D8R,骨架材料选用SFM3D4R。为了节约计算成本,轮辋采用解析刚体,忽略轮胎花纹和细小钢片,冲击仿真模型见图4。

图4 冲击仿真模型

3 轮胎性能分析

3.1 刚度

轮胎径向刚度代表了轮胎抵抗整体径向形变的能力,本研究采用的凹坑模型接触面垂直作用于轮胎行驶方向,故将轮胎径向刚度作为轮胎抗冲击性能的基础评价指标,方案1—4的轮胎径向刚度测试结果分别为293.6,295.2,289.8和291.1 N·mm-1。由此可见,胎圈胶模量和三角胶高度增大,轮胎径向刚度增大。

3.2 胎圈破坏机理分析

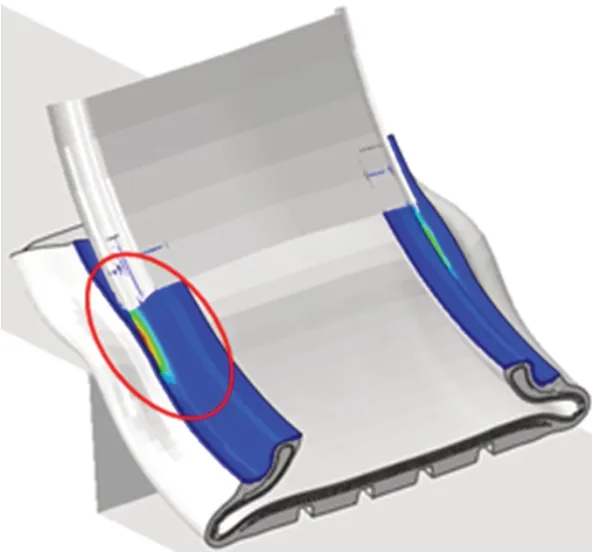

轮胎在正面撞击障碍物过程中,胎圈部位瞬间受到轮辋边缘强大的挤压作用力,最大压强超过胎圈胶最大破坏压强极限会导致胎圈破裂[7],胎圈撞击受力分布如图5所示。结合胎圈破坏位置以及胎圈最大压强,本研究以胎圈最大压强作为评价胎圈承压的指标。

图5 胎圈撞击受力分布

4 仿真结果评价

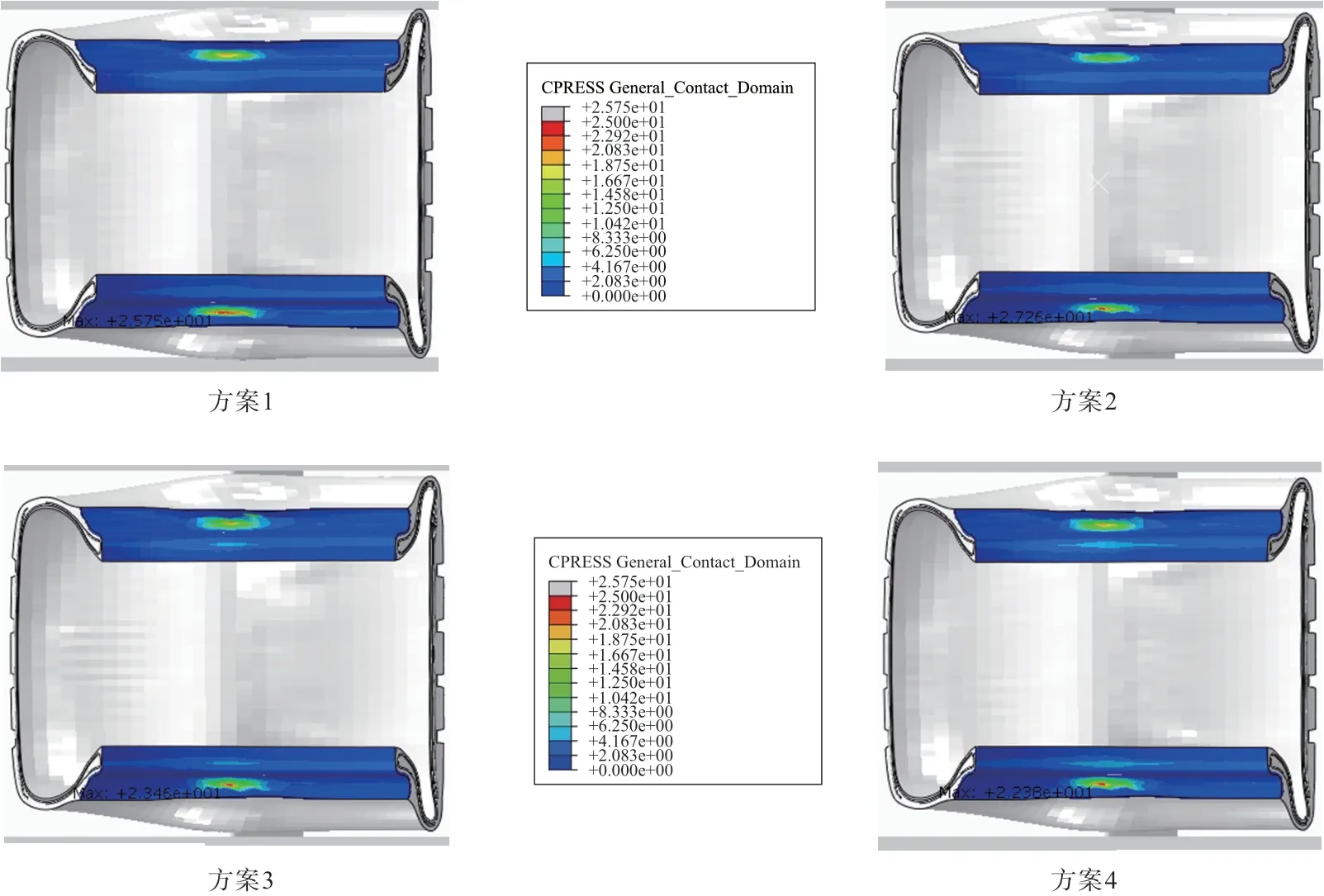

基于以上破坏机理分析结果,对比4个方案轮胎胎圈最大压强,有限元分析结果见图6。

由图6可见,方案1—4轮胎胎圈最大压强分别为23.11,21.96,21.47和20.27 MPa。由此可知在保证关键点厚度的前提下,增大胎圈胶模量和胎圈胶厚度可以有效降低胎圈压强,方案4轮胎胎圈最大压强比方案1轮胎胎圈降低了12.3%,有效提升了胎圈抗冲击性能。

图6 各方案轮胎胎圈部位最大压强有限元分析结果

此外,方案1—4轮胎胎圈受力部位帘线张力分别为44.9,36.2,27.4和28.6 N,差异明显。从分析结果可得,增大胎圈胶厚度可以有效降低破坏位置帘线张力。

5 结论

胎圈周向破坏是轮胎受到冲击负荷最主要的破坏形式之一。以轮胎和常见的凹坑路面为研究对象,建立轮胎发生碰撞时的数值分析模型,研究胎圈破坏机理,重点分析胎圈胶模量和胎圈胶厚度对轮胎抗冲击性能的影响。结果表明,增大胎圈胶模量和胎圈胶厚度,可以有效提高轮胎抗冲击性能。