天然火山灰质岩掺合料铁路混凝土试验研究

何忠海

(中铁十二局集团第一工程有限公司 陕西西安 710038)

1 引言

碳达峰、碳中和双碳目标下发展绿色混凝土是当前建筑行业的责任所在。为降低水泥用量,绿色建材技术、绿色矿物掺合料应运而生。粒化高炉矿渣粉(矿渣粉)、粉煤灰、硅灰等作为水泥混凝土用矿物掺合料已广泛应用。混凝土中加入矿物掺合料可降低成本、提高耐久性能及改善工作性能。近年来粉煤灰、矿渣粉供应日趋紧张,某些地区价格已远超过水泥价格,且品质变差、不稳定,对混凝土带来诸多不确定因素。在此背景下,将火山灰质岩等天然材料加工成矿物掺合料意义重大。制备天然火山灰质岩矿物掺合料,一定程度上缓解了矿渣粉、粉煤灰供应紧张问题,成品到站价格低,且绿色环保,具有重要的经济效益和社会效益。

云南保山地区天然火山岩储量丰富,以凝灰岩、浮石、安山岩和玄武岩为主。其主要化学成分为SiO2、Al2O3和 Fe2O3等,占比 80%以上,其中SiO2含量占60%左右[1]。活性矿物与水泥水化产物Ca(OH)2反应生成水化硅酸钙、水化铝酸钙等胶凝物质,即为“火山灰效应”。

2 火山灰质岩矿物掺合料国内外研究与应用概况

在国外,有许多应用火山灰质岩矿物掺合料的大型工程实例,著名的罗马万神殿就大量应用火山灰质材料;美国从1910年就开始大量应用天然火山灰于大坝、桥梁等大型工程;希腊、德国、罗马尼亚、俄罗斯等国家也有大量应用实例。我国中交集团在肯尼亚蒙内铁路和内马铁路混凝土中成功应用了火山灰质矿物掺合料[2]。

国内应用,主要有滇西南地区的龙江[3]、槟榔江和瑞丽江等水电站大坝混凝土[4],赛格怒江大桥C50预应力混凝土[5]和大瑞铁路软基处理CPG桩。铁路工程桥梁、隧道混凝土暂无应用先例。为简化表述,下文将天然火山灰质岩矿物掺合料简称为火山灰。

国内学者对火山灰掺合料进行了许多研究,周世华等通过试验分析火山灰与粉煤灰相似,具有形态效应、微集料效应和火山灰效应。安爱军,周永祥等以国际化铁路内蒙铁路为背景对火山灰进行了系统研究。王稷良等[6]研究了火山灰在机制砂混凝土的应用。陶元洪等[7]提出火山灰与粉煤灰双掺,混凝土的泌水率、含气量和粘度可得到明显改善。董芸等[8]研究了不同岩性的火山灰对碱骨料反应的抑制作用,得出浮石效果最好,然后依次为气孔玄武岩、气孔安山岩、安山玄武岩、凝灰岩和玄武岩。岳新兴等[9]研究提出火山灰宜与粉煤灰复合使用,火山灰掺量建议为10% ~20%。鲁爱民研究了火山灰在C50预应力混凝土梁中的应用,并取得了良好的经济效益。

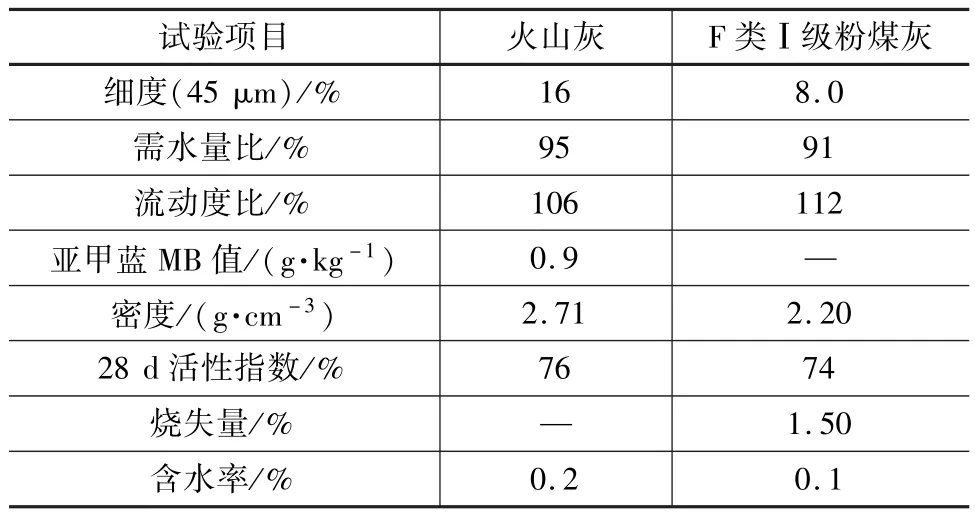

3 火山灰与粉煤灰物理性能对比研究

表1为火山灰和粉煤灰物理性能试验对比结果。可见,火山灰物理性能较好,28 d活性指数略高于F类Ⅰ级粉煤灰,“火山灰效应”明显,说明火山灰主要化学成分中SiO2和Al2O3能提高矿物掺合料的活性指数。火山灰的亚甲蓝MB值较小,说明其中吸附性矿物含量较少。火山灰经过磨制加工,由形状不规则、大小不一的颗粒组成,而Ⅰ级粉煤灰中玻璃微珠含量大于70%,因此火山灰的流动度比小于粉煤灰。火山灰细度大于Ⅰ级粉煤灰但远小于Ⅱ级粉煤的指标要求,可见火山灰有“微集料效应”。

表1 掺合料物理性能检验结果

4 配合比设计与试验

4.1 配合比设计

混凝土基准配合比设计为:胶凝材料∶细骨料∶粗骨料∶减水剂∶水 =420∶792∶1 049∶4.20∶155。根据胶凝材料种类和掺合料掺量不同设计5组配合比,编号分别为 CSN(纯水泥)、HSH-1(火山灰掺20%)、HSH-2(火山灰掺 30%)、HSH-3(火山灰掺40%)、FMH-1(粉煤灰掺30%);水胶比、用水量、砂率和设计容重均相同。为减少试验工作量,HSH-3未制作劈裂抗拉强度和抗压弹性模量试件。

原材料:采用F类Ⅰ级粉煤灰、火山灰、P.O42.5散装水泥、白云岩机制中砂、5~31.5 mm石灰岩碎石、聚羧酸高性能减水剂和饮用自来水。

4.2 混凝土拌合物性能试验

由表2可知:

表2 混凝土拌合物性能试验结果

(1)混凝土工作性能良好,混凝土的包裹性、流动性、保水性和保坍性甚至接近于F类Ⅰ级粉煤灰混凝土。火山灰的形态效应在混凝土拌合物工作性能中表现出润滑作用,混凝土扩展度大、倒置坍落度排空时间小,体现出火山灰相比粉煤灰同样具有“形态效应”。经测试火山灰混凝土拌合物性能满足混凝土施工要求,尤其是倒置坍落度排空时间7 s左右,混凝土可泵性能良好。

(2)两种掺合料对混凝土的含气量影响较大,相较于纯水泥掺入掺合料后含气量明显降低,但火山灰与粉煤灰含气量接近。混凝土配合比试拌时要考虑火山灰掺入对混凝土含气量的影响,以免影响混凝土的力学性能和耐久性。

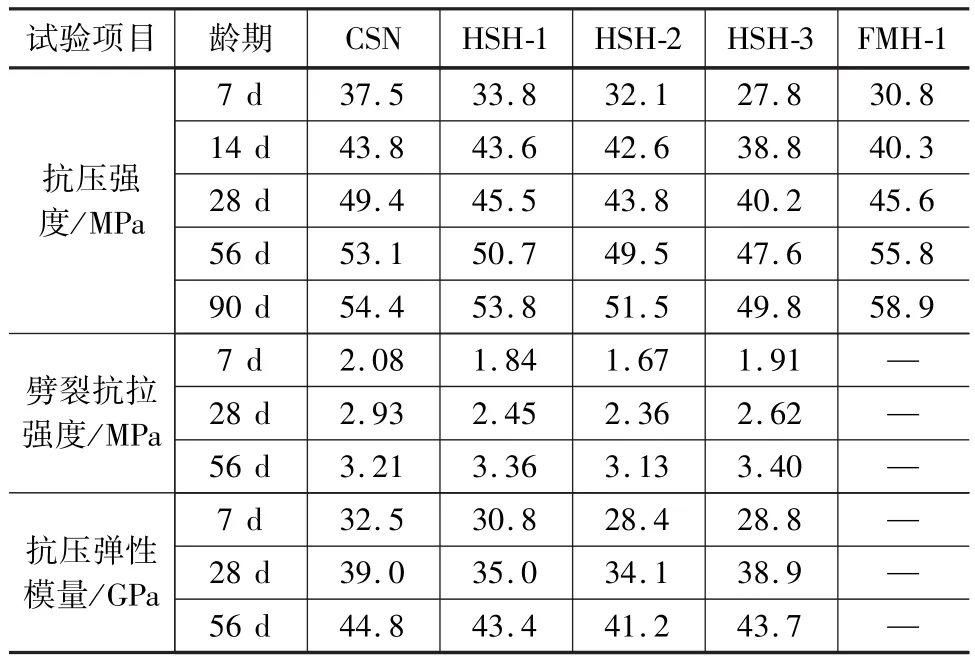

4.3 混凝土力学性能试验

(1)由图1不同龄期混凝土抗压强度增长曲线可知,火山灰混凝土早期抗压强度高于粉煤灰,28 d后抗压强度与粉煤灰混凝土相比增长较慢,说明火山灰的“二次水化反应”程度略逊于粉煤灰。

(2)图2表明,火山灰掺量对抗压强度影响显著,火山灰掺量40%其抗压强度明显低于20%掺量。根据试验结果和相关文献,掺量宜为15% ~20%。随着火山灰掺量的增加,火山灰-水泥胶凝材料体系凝结时间越来越短,在掺量小于50%时促凝作用为主导,而掺量过大时缓凝作用才逐渐得以体现[10]。

(3)由表3可知,混凝土劈裂抗拉强度和抗压弹性模量增长趋势与混凝土抗压强度值基本一致。早期强度和弹性模量因火山灰促进水泥的水化反应增长速度比粉煤灰快,后期强度和弹性模量因火山灰的“二次水化反应”其效果逊于粉煤灰。掺量30%火山灰混凝土28 d劈裂抗拉强度(轴心抗拉强度折算系数0.8)和抗压弹性模量值满足C40及以下混凝土结构设计要求。

表3 硬化混凝土力学性能试验结果

(4)混凝土力学性能试验说明:火山灰的“火山灰效应”明显,且火山灰填充效果好,对混凝土强度增长影响显著,是一种优质的矿物掺合料。

4.4 混凝土耐久性能试验

由表4混凝土耐久性能试验结果可知,掺合料对混凝土电通量和氯离子渗透系数影响较大,掺火山灰混凝土电通量值比掺粉煤灰要高,但明显比纯水泥混凝土低。两种掺合料的试验结果氯离子渗透系数接近。火山灰和粉煤灰的“火山灰效应”及“微集料效应”明显,使电通量值显著降低,氯离子渗透系数也明显降低。电通量满足设计使用年限100年C35~C45混凝土要求[11]。火山灰在改善混凝土内部孔隙结构作用方面与粉煤灰混凝土有一定差距,但明显优于纯水泥混凝土。表明火山灰具有与粉煤灰同样的“微集料效应”和“火山灰效应”,提高了混凝土的密实性[12]。

表4 混凝土56 d耐久性能试验结果

火山灰混凝土抗渗性有明显提高,掺30%火山灰与30%粉煤灰抗渗性能相当,但掺40%火山灰其抗渗性反而降低,究其原因为掺量过大导致“二次水化反应”时间变长,但其后期抗渗性仍会继续增长。

4.5 火山灰混凝土应用试验

在某铁路项目路基重力式挡土墙施工中,应用配合比HSH-2进行浇筑试验。混凝土工作性能良好,混凝土挡墙颜色一致,无蜂窝麻面和开裂等质量缺陷,回弹强度满足设计要求。经测试环境温度、表层温度和芯部温度的温差以及芯部最高温度均符合铁路混凝土验标要求,说明火山灰起到降低混凝土水化热的作用。

5 结论

(1)综合试验数据可知,火山灰掺合料和粉煤灰各项性能较为接近,部分指标甚至优于粉煤灰。火山灰与粉煤灰、石灰石粉等优质掺合料复合使用效果会更好。随着西部地区铁路建设,火山灰质岩矿物掺合料不失为一种好的选择。

(2)火山灰原材料储量大、分布广,缓解了矿渣粉、粉煤灰的供应紧张问题。就地取材、减少运输成本、加工成本低,有效降低了混凝土成本。火山灰可改善混凝土工作性、降低水化热、提高密实性,其混凝土拌合物力学性能和耐久性满足一般铁路混凝土要求。

(3)不同地区和种类的火山灰有不同特性,因火山岩形成年代、地质条件和环境不同,外观形貌方面和材料基本性能差别很大,对混凝土拌合物性能和耐久性等影响也不尽相同。加工火山灰掺合料时要进行详细调查和全面试验检验,必要时先磨制小样进行混凝土试拌再决定后续能否生产加工。

——赫库兰尼姆