准东煤燃用电厂的脱硝催化剂选择探讨

西北电力设计院有限公司 赵兴春

关键字:准东煤;催化剂失活;催化剂选择注意事项

1 引言

准东煤煤灰中碱金属含量较高,SiO2+Al2O3含量严重偏低,碱金属会造成催化剂失活。碱金属含量过高会造成更多碱金属氧化物沉积在催化剂表面,从而使催化剂表面的酸位被中和,从而阻断了催化反应的发生,造成催化剂活性的下降。但NOx 排放指标必须满足我国的环保要求,所以当催化剂活性下降时为了依然满足排放标准,需要提高氨的喷射量,氨喷射增加后会相应导致NH3的逃逸率上升,NH3的逃逸上升会使NH3HSO4的生成量相应增加,从而影响空气预热器的安全稳定运行。且增加喷氨量也只能在一定的范围内满足排放指标,并会造成成本增加。本文主要分析准东煤煤灰特性及其对脱硝催化剂的影响,并提出注意事项。

2 准东煤煤灰特性与其他地区煤质的对比

新疆准东煤通常水分较高(18%~35%)、挥发分中高(Vdaf一般在30%~35%)、热值中高(低位热值一般在17~22MJ/kg)、灰分低(10%以下)、硫分低(大部分在0.5%左右),综合判定,可划归为次烟煤。新疆高钠煤质煤灰主要特点是灰中碱金属严重偏高,另外CaO、Fe2O3、SiO2、Al2O3含量不均匀,各矿差别较大,典型的新疆高钠煤灰的特性数据详见表1,其他地区煤质灰分典型数据详见表2。

表1 典型的新疆高钠煤灰的特性数据

表2 其他地区煤质灰分典型数据

3 准东煤高碱金属对催化剂的影响

准东煤煤灰中碱金属含量较高,大体上含量CaO >Na2O+K2O >MgO,以下分析各成分对催化剂的影响。

3.1 CaO 对催化剂的影响

CaO 对SCR 催化剂失活有较大的影响。CaO对催化剂失活有两方面的影响,一方面是物理失活,另一方面是化学失活。

物理失活的机理主要是催化剂表面覆盖屏蔽或微孔堵塞,一切灰分的物理覆盖均可以对催化剂表面产生一定的屏蔽作用,相对来说,灰沉积量越高,则屏蔽作用越大;而灰分越高,则相对沉积量会有上升的趋势。准东煤CaO 含量高,但灰分相对较低,所以相对影响较小。且物理屏蔽通常是可逆的,且在煤的各种组分中,催化剂组分对CaO 的亲和性相对较低,所以CaO 在催化剂组分中的扩散较弱。所以通常可以通过吹灰等手段来减缓或修复,若能及时去除,则对催化剂影响相对较小。

化学相关的失活主要有两方面,一方面是CaO对催化剂的中和反应,另一方面是CaO 捕捉SO3后生成CaSO4,对催化剂造成的进一步物理屏蔽。碱性的CaO 沉积在催化剂表面的之后对酸性位产生一定的中和作用,这会使催化剂的活性弱化,从而削弱或阻断NOx 在催化剂表面的还原反应。但SCR段烟气温度较低,CaO 在SCR 反应器中为固态,催化剂也是固态,对于双方都处于固态的物质之间的化学反应,由于实际接触面积有限,所以实际反应速率很慢,因此对活性影响有限。但是,催化剂在完成NOx 与NH3反应之间催化作用的同时,也可以将部分SO2氧化为SO3,而此时SO3处于气态,气态SO3与固态CaO 之间接触面积相对较大,反应速率较高,且CaSO4对催化剂表面的实际屏蔽作用高于CaO,这种与CaO 相关的次生作用会加剧对催化剂的影响。

一些实际案例也证明了CaO 对催化剂有重大影响。美国某燃用PRB 煤(高钙)的电站,催化剂运行5000h,其脱硝活性降低50%;我国某液态排渣炉高钙煤电站,SCR 装置仅安装1个月催化剂的孔道内就黏附了大量的飞灰[1]。某实际燃用准东煤的电厂也在运行1年后发现催化剂的孔道内就黏附了大量无法吹除的飞灰。

对于催化剂的CaO 中毒过程来说,CaO 在催化剂表面的沉积是第一步,并且是中毒过程中速度最慢的一步,所以控制CaO 在催化剂表面的沉积速度和沉积量可有效缓解催化剂的CaO 中毒[2],具体可以通过控制催化剂的加工工艺,来保证催化剂表面的光洁度,避免CaO 的物理积灰;通过对SCR进行流场模拟,保证烟气流场均匀性,避免催化剂局部区域产生稳定低烟气流速区,而造成长期灰沉积;通过适时吹灰,物理去除已经形成的积灰。

从表1和表2可以看出,准东煤煤灰中CaO 含量不均匀,部分矿煤灰中CaO 含量高达40%左右,远高于其他地区典型煤质灰分分析中的CaO 含量,因此在催化剂设计选型中应予以特别重视。

3.2 Na2O 和K2O 对催化剂的影响

Na2O 和K2O 含量偏高是准东煤典型的特点。准东煤中Na2O+K2O 的含量可以高达12%左右,因此对催化剂选择也有重要影响。

Na2O 和K2O 也可以引起催化剂失活,Na+和K+碱性高于Ca2+,因此其酸碱中和活性要高于Ca2+。所以,Na2O 和K2O 对催化剂表面Brønsted酸性位的影响比Ca2+要大,所以与CaO 相比,Na2O 和K2O 对催化剂影响更大的是化学中毒。

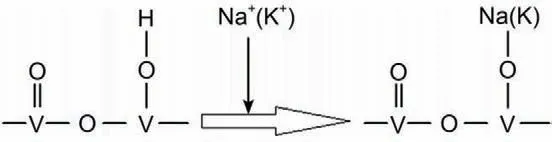

Na2O 和K2O 含量的增加会中和掉更多的催化剂的活性位。Zheng 等人[3-4]认为,Na2O 和K2O的毒化作用会导致催化剂表面化学吸附氧、酸性位、活性物种的数量和还原性能的降低。钒钛系催化剂(Na,K)中毒机理如图1所示。

图1 钒钛系催化剂(Na,K)中毒机理图

3.3 MgO 对催化剂的影响

MgO 对催化剂的影响与CaO 类似,也主要是化学失活和物理失活两种机理。但Mg2+在准东煤煤灰中的含量远低于CaO,所以对于准东煤来说,MgO 对催化剂失活的影响比Ca2+小;但对于等量的Mg2+来说,而当Mg2+反应生成MgSO4之后,催化剂样品的失活程度较含有CaSO4的催化剂样品大。

4 准东煤其他特性对催化剂的影响

与常规煤质相比,准东煤水分含量较高,灰分较低,其他成分与常规煤质相近,因此下文分析准东煤水分和灰分对催化剂的影响。

4.1 准东煤水分对催化剂的影响

水分对催化剂的影响有两方面作用,一是在一定温度条件下,H2O 对NO 还原反应的抑制作用,二是水分对其他反应的促进而导致的失活加速作用。

H2O 对NO 还原反应的抑制作用主要存在于350℃以下,此时H20和NH3对于V2O5/TiO2催化剂的酸性活性位有一定的竞争吸附作用,吸附了H2O无法完成脱硝反应,因此表现为NO 还原反应的抑制,但是当反应温度较高时,NO 转化率几乎不受水含量影响。

水分对其他反应的促进可加速催化剂的失活。对于碱金属来说,碱金属造成催化剂失活的第一个过程条件为碱金属氧化物在催化剂表面的物理沉积,此时属于固-固相反应,反应速度很慢;一旦烟气中的碱金属溶于水时便会转化为固-液反应,反应速率会大大上升,且溶液会通过催化剂表面凝结的水渗透到催化剂材料中,造成催化剂失活。因此,烟气中的含水率越高,对催化剂越不利。

SCR 反应器均布置在空气预热器上游,烟气温度较高,虽然准东煤含水率较高,烟气中的H2O 含量依然只有10%左右,因此在SCR 区域形成液相的概率较低,所以对催化剂配方选型影响较小。但是SCR 系统设计时应充分保证烟气速度场、温度场的均匀性,避免因局部不均而出现液相。

4.2 准东煤灰分对催化剂的影响

影响催化剂的灰分特征主要包括灰浓度及灰的化学组分。化学组分中的SiO2、Al2O3、碱金属含量等均对催化剂选型有直接影响。

烟气中的灰分浓度是确定催化剂孔数的关键指标。火电厂SCR 催化剂的孔数范围为15~25孔。对于高灰分煤种来说,为了催化剂防堵,应采用较小孔数的催化剂。从灰分本身来说,准东煤煤灰分较低,不需要采用极低的孔数,但是鉴于准东煤煤灰中碱金属含量过高,所以不推荐采用低节距、多孔数的催化剂。

化学组分中的SiO2和Al2O3对飞灰硬度有直接影响,对于催化剂来说,可以采取不同的顶部硬化措施。SiO2和Al2O3的含量越高,飞灰磨损越严重。准东煤煤灰中SiO2和Al2O3含量较低,因此催化剂磨损问题不突出。飞灰的化学组分中碱金属的影响详见第3节。

4.3 准东煤高SO3对催化剂的影响

部分准东煤煤灰中SO3含量也很高。SO3遇水后生成SO42-,SO42-活性较强,可以同多种碱金属氧化物发生反应,生成硫酸盐。不同的硫酸盐对催化剂有不同的负影响。CaSO4可造成催化剂表面的结垢,屏蔽催化剂的活性反应位;Na 在准东煤的含量也很高,Na2O 可以和SO3发生反应生成NaSO4,NaSO4除了造成催化剂表面结垢以外,还能促进SO2向SO3的转化[5],而准东煤中含有众多的碱金属氧化物,都可以和SO3发生反应,从而进一步恶化催化的工作环境,造成催化剂的化学失活。SO3也能进一步与烟气中的成分发生反应,生成的NH3HSO4和(NH3)2SO4,具有黏性和腐蚀性,在低温下会附着在催化剂表面,堵塞催化剂。

煤质中原始SO3是不可避免的,且高碱金属是准东煤的一个基本特点,也无法避免,因此在准东煤燃用电厂中,不可避免地出现大量的硫酸盐,但是可通过催化剂选型设计尽量避免更多的SO2到SO3的转化,即使生成硫酸盐以后,要通过适当的制备工艺增加催化剂表面的光滑度,适当增加吹灰频率,避免硫酸盐在催化剂表面的沉积,从而避免了物理失活的发生。

5 准东煤催化剂选型注意事项

催化剂的选型要能防止催化剂的物理中毒失活和化学中毒失活。对于物理中毒来说,主要需要考虑防磨损的顶端硬化、节距选择、催化剂表面光洁度或其他运行手段等;对于化学失活来说,则需要考虑催化剂配方的改进或使用改性催化剂。

对于准东煤来说,碱金属中毒是催化剂选择需要主要考虑的问题。催化剂成分中的W3O 抗中毒能力良好,因此在新疆准东煤燃用电厂的催化剂应适当提高W3O 含量。从机理上讲,碱金属造成催化剂中毒在所难免,但从催化剂中毒流程上分析,尽量避免碱金属在催化剂表面的沉积可以有效降低催化剂中毒速率,所可通过一定的技术手段来延长催化剂的寿命。主要包括以下手段。

一是适当提高W3O 的含量或考虑添加其他防中毒的配方。二是进行流场模拟,保证烟气流场均匀性,避免催化剂局部区域产生稳定低烟气流速区,而造成长期灰沉积。三是严格控制催化剂制造质量,保证催化剂表面的光滑度,减缓飞灰在催化剂表面沉积。四是选取合适的吹灰频率,及时清除催化剂表面的沉积灰。脱硝区域的碱金属氧化物处于固态,固固反应速率相对较慢,因此加强吹灰可以有效减缓催化剂中毒。五是增加催化剂的体积和表面积。

另外,准东煤燃用电厂建议考虑设置2+2层SCR 反应器,并严格监控NH3逃逸率,准东煤属于次烟煤,脱硝效率为80%时,即可满足超净排放要求,所以初始两层催化剂可以满足环保要求,但考虑到催化剂的失活速度,建议预留两层,以方便后续调整;氨的逃逸率变化可以在一定程度上反应出SCR 催化剂的活性,现场可以根据NH3逃逸率变化情况确定预留层的填装。