工业物联网平台(IOT)在制造业设备管理中的应用探索

杜振东,黄 玮,王 兵

(一汽丰田汽车有限公司 天津300457)

1 课题研究背景及意义

伴随着 IT 和网络技术的高速发展,物联网(IOT)迅速普及,工业信息化程度越来越高,越来越多的工业生产设备在当前信息科技的支持下增添了智能化和信息化的功能,使工业生产变得更加高效、安全和便捷,在节省人力、物力的同时也为企业带来了更高的效益。然而在部分企业中还存在一定比例的老旧设备未进行深入的信息化改造,这些传统的老设备与已经信息化的设备相比较存在集中信息化管理困难、生产效率低、耗费更多的人力和物力成本等问题。资金充裕的企业可以通过淘汰旧有生产设备来进行信息化建设,然而对于大部分传统行业企业来说,其利润率往往较低,将大批量的车间传统生产设备全部淘汰而购买新生产设备的方式,成本高昂,故很难实现。经过一系列的研究探索,发现了一种可以将老旧设备进行改造从而实现高效管理、提前预测故障的可能,可以做出前瞻性的预防维护,进而避免因为机器故障造成产线停产[1]。

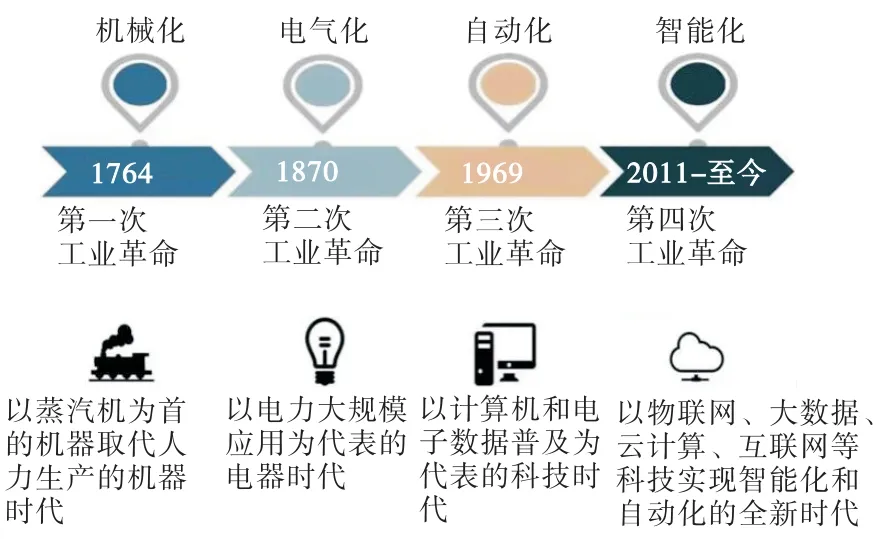

如图1 所示,工业革命分为4 次进程,近260 年的历史体现了从蒸汽机到智能化的发展进程。通用电气公司于2012 年率先提出了“工业互联网”概念,并对其发展寄予厚望。这是人类历史上的第3 次创新浪潮,希望以此通过高性能设备、低成本传感器、互联网、大数据收集和分析技术的组合提高现有产业的效率并创造新产业。

图1 工业革命进程图Fig.1 Industrial revolution

2 新一工厂成型设备现状

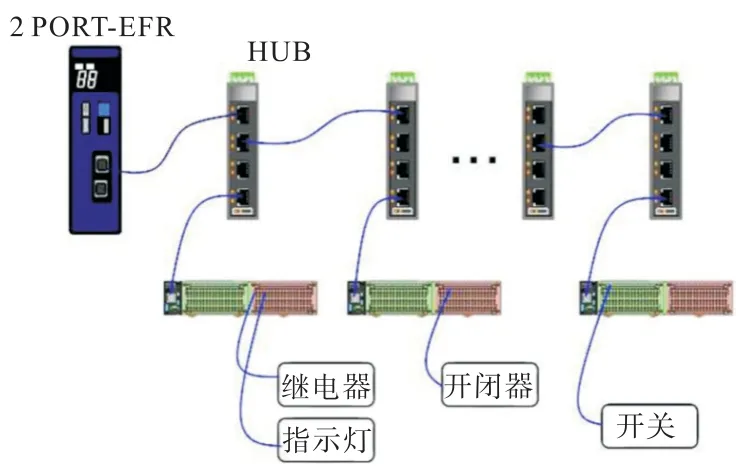

新一工厂拥有注塑、搪塑发泡、喷涂三大工艺,是一个产能22 万辆的内外饰件生产车间,该车间主要设备是基于日本丰田工机系统开发、采用Toyopuc PLC 构筑的控制系统(JTEKT 制)。在现场网络层面采用FL-remote 网络连接各个输入输出,采取各种信号后输出报警提示。在PLC 控制层面采用的是FLNET 网络来实现各个PLC 控制器之间通信,如本机是与三菱公司PLC 实现通信进而控制三菱电机的伺服电机,实现控制器输出信号和电机动作的同步控制,与上位系统和各种显示屏等通过以太网实现其连接。各种Toyopuc PLC 安装的以太网网口可利用以太网线实现连接,并且与电脑等上位机实现高速通信,有助于实现标准化设计,尤其像丰田公司这样的企业实现全球标准化技术体系,在节省再设计成本的同时兼具开放性网络吸收其他先进技术为己所用。由于这套系统上位机系统比较薄弱,没有一个系统的处理方法,与其他品牌的PLC 无法连接,需要在IT 层面和PLC 层面对上位机系统信息出路搭建协议实现信息处理,图2 所示为JTEKT PLC 的基本架构。

图2 JTEKT制PLC架构方式Fig.2 JTEKT system PLC architecture mode

此设备要兼顾泰达三线及新一线的生产,且没有备份机,日常需要大量设备维修人员进行设备维护。繁重的生产任务往往使设备突发故障造成停机,严重制约产能输出。如2014 年成型机发生的小火火情,就是因为熔融树脂包覆加热器所造成的短路异常,电打火后引发火灾,进而造成设备严重损毁,停工长达半年时间。

由于日常点检、清扫不到位,以及对加热器维护不足,特别是对于电流的变化没有监控,导致一些异常发生前的预兆均没有被发现,最终引发火灾。成型机冷却水水套堵塞问题也是由于日常维护点检不到位,未能有效做到预测及故障预警。水路由于水垢、异物等慢慢堵塞,水流量不断变化、减少,直至堵塞可能都没有被及时发现,而是当树脂冷却出现问题以至夹到模具内部造成损坏时才发现问题,为此要花费大量的工时去应对,严重影响设备使用。

如表1 所示,因设备故障造成2 个月内停机时间达530 min,尤其是在生产任务繁重时日常维护管理更为困难,维护点不清楚,维护时间不充裕,形成了恶性循环。

表1 成型机故障Tab.1 Molding machine failure

3 改进与方案实施

目前的设备仅仅被用来制造产品,由于没有互联互通,设备状态、生产信息无从获知,只依靠人工反馈效率低也容易出错,从而导致不科学、不智能。

我们需要的车间数字化设备则是嵌入传感器、集成电路、软件和其他数字化元器件,从而形成机械、电子、信息技术深度融合的设备。数字化设备是车间进行生产的重要工具,是数字化车间建设的物理基础。用数字化、网络化、智能化解决“三哑”问题,即没有入网、不能自动汇报、不能进行透明化管理的问题,从而实现设备与外界信息交换、资源共享、能力协同[2]。

基于智慧工厂的理论,我们计划以TIM 机(革新注塑机)为试点进行工业互联网的相关探索,打造IOT 预测管理设备。分为以下4 个步骤:①筛选设备检测点位,追加安装传感器并组建内部网控;②按照设备特性收集相应数据;③对数据进行预警管理,包含异常及历史数据的查询,可以在故障分析中定位更加精准;④引入算法对设备进行预测管理。

3.1 点位选择

我们通过近年来的故障清单一览表筛选出重要管理点位138 个,主要涵盖油压、冷却、加热、伺服控制、注塑品质系统,对相关的参数进行监控,如表2所示。

表2 Tim机点位取样一览表(部分)Tab.2 Tim machine point sampling list(part)

基于此清单,我们在设备上安装了145 个传感器,与设备PLC 调通后,服务器通过网线与PLC 的TCP/IP 设备链接并导通,服务器数据服务线程通过FAT 协议读取PLC 地址数据,实时将数据通过网络协议存到服务器数据库中。图3、4 体现了总控及传感器的安装情况。数据采集实现,治好了设备的“哑”,它会“说”出自己的实时状态。

图3 传感器总控装置Fig.3 Sensor master control device

3.2 连接方法

依托设备原有局域网,数据解析端将数据从数据库读取出来,将数据按管理内容计算并解析,将对应数据放入响应内存中等待展示。数据展示进程启动后会根据刷新时间定时从内存中读取数据并按管理内容实时显示在数据展示界面,同时系统根据服务线程安排数据采集及计算、存储、分组、分析等过程,合理安排资源,后台定时查看系统资源应用情况,及时清除冗余数据释放内存。图5 体现了数据传输的结果和状态。

图4 加热器电流计监控Fig.4 Heater ammeter monitoring

图5 数据传输示意图Fig.5 Data transmission diagram

3.3 大数据比对

数据根据设定值进行自动比对,当发生超限时自动产生报警信息。如冷却水的温度达到25 ℃时会影响到产品的质量,这个时候我们可以设定冷却水的温度不超过25 ℃,一旦超过就报警提醒相关人员检查设备,以确保生产质量的稳定。图6 是可动侧模温机出水温度,上下限及实时温度可视,并实时通知设备维修人员现阶段设备的状况,出现问题能够及时报告,将风险降至最低。

图6 上下限报警设置Fig.6 Upper and lower alarm Settings

历史数据是本系统的重中之重,注塑机的所有相关项的管理数据都会按时间轴记录下来,这为今后对产品的追溯提供了依据。根据对历史数据的调查,我们可以追溯当时设备的状态,可以对不合格产品进行数据分析,从而找出影响品质的关键因素。为了更好地梳理数据和使数据更加易懂,我们将多组数据进行计算,形成了关联性波形,在进行故障分析时使工作开展更为精准、设备状态走向及趋势性更加明了。图7 显示的是关联波形,其便于更好地分析故障和把握现状。

图7 关联性波形显示Fig.7 Correlation waveform display

3.4 设备故障预测管理

本功能是最为重要的一部分,也是本次工业互联网探索的点睛之笔。我们采用了故障预测管理运用较多的MT 法进行数据分析。衡量正确数值与实际值之间的偏移,利用马氏距离(马哈拉诺比斯距离)来表示点与一个分布之间的距离,这是一种计算2 个未知样本集的相似度的有效方法。日本的田口玄一利用马氏距离来进行多变量分析,称之为马氏田口算法,也叫MT 法。采用MT 算法可以进行项目之间的相关性分析,用它来预测和优化制造工程的数据,从而便于诊断当前状态[3]。

在TIM 机IOT 管理系统中分析管理会显示出具体的结果,图形显示区域会通过散点的形式显示出数据的离散性,通过对这些离散性的数据进行分析就可以预测设备的使用情况。其中MT 的值越大说明数据的离散性就越大,证明设备工作情况越不稳定,通过将每天的数据进行存储和分析就可以从中找到规律,进而预警设备的使用情况。当然,通过图中的离散点也可以结合报警信息分析出设备究竟什么时间什么情况出现问题,从而对于现场预防维护起到积极的推动和指向作用[3]。

3.5 现场实际运用改善事例

2019 年10 月19 日,IOT 设备报警,显示PJ4 冷却水流量发生异常,设备维修人员于两班之间对设备管路及水箱进行了调查和确认,发现管路有堵塞、水槽脏污。由于此部位处于设备内部,平时不易发现问题,在安装外部监视流量计后可以迅速发现问题点并及时应对,保证了设备的正常运转和制品品质。图8体现了流量传感器的实际应用,提前预防了问题的发生,设备不再聋哑,设备维修人员的工作效率也在大幅提升,为打造整体智巧透明工厂做了铺垫。

图8 设备问题及处理后实绩照片Fig.8 Equipment problems and actual results after treatment

如图9 所示,在导入IOT 系统后,TIM 机的使用率稳中有升,整体保险杠产品质量实时可控,避免了因设备不良造成的损失,设备维修人员工数大幅下降,克服品质不良节省111.66 万元,维修费用递减46 万元,在设备维修人员学习培训后预计会有更显著的效果。我们计划开办学习班,培养设备维修专门人才,结合智能设备以点带面打造智能生产车间。

图9 TIM机可动率推移图Fig.9 Diagram of TIM machine moving rate

4 展 望

车间作为生产第一线,数据蕴藏量巨大且价值巨大,是工业大数据的富矿,是智能制造的基础所在,今后智能制造可以被视为是以“智能+”为代表的新经济的“基石”,也是世界各国技术创新和经济发展竞争的“焦点”,未来基于IT 系统开发的云计算和以其为核心的云服务会为我们搭建起更加广阔的天地,信息实达手机App、一键掌握车间所有动态和数据报表将不再是梦想。我们要以自己的车间为基础,以TIM 机的IOT 设备预测管理为起点,循序渐进、坚持不懈、不断完善,在丰田首个海外的TNGA(Toyota New Global Architecture)工厂通过开发以革新注塑机为代表的设备预测管理系统,并对其进行实时监控、预测分析,以点带面,以期推动基于大数据的智慧工厂(smart factory)的快速构建,打造超一流的树脂成型车间,引领树脂成型行业的不断发展。