基于改进粒子群算法的大豆微波真空干燥工艺优化

孙铜生, 吴慧栋, 王金志, 凌方庆

(安徽工程大学机械工程学院,芜湖 241000)

大豆在我国有着悠久的种植历史,含有丰富的蛋白质及多种维生素等营养物质[1,2],对降低胆固醇、抗肿瘤等具有良好功效[3]。收获期的大豆含水率较高,不能长时间储藏,适当的干燥处理可快速降低水分,保持结构稳定性,延长保质期[4-6]。目前农产品主要的干燥方式有热风干燥、真空冷冻干燥、微波干燥等。热风干燥是相对经济的干燥方法,但高温热风会造成物料内部结构的严重损伤,爆腰率高[7-9]。真空冷冻干燥方法可以得到高品质的干燥产品, 但干燥效率低下,设备运转及维修费用高,不能广泛应用[10]。微波干燥通过透射到农产品内部的电磁场实现分子的摩擦碰撞,内外部同时受热升温,节能高效,但可能出现局部温度过高情况[11-14]。而微波真空干燥,可在低温状态下干燥物料,减少物料活性丧失,保持了产品的营养价值[15]。缓苏是指粮食在干燥过程中停止干燥一段时间,使颗粒内部水分在压力梯度作用下继续向外扩散,降低内部应力冲击的过程,在农产品干燥中具有十分重要的作用[9,16,17]。适当设置缓苏工艺可以有效减少粮食表面产生裂纹,即爆腰带来的品质问题。近年来,对缓苏工艺的研究逐渐增多,如段续等[18]将真空降温缓苏技术应用于黄秋葵热风干燥过程,研究了不同缓苏时长下黄秋葵干燥特性和品质指标的变化规律,吴中华等[19]在研究稻谷热风干燥过程产生裂纹现象中,分析了不同缓苏工艺对其干燥特性及裂纹率的影响,发现缓苏工艺可有效抑制干燥后的稻谷籽粒产生宏观裂纹。因此,缓苏条件影响农产品的干燥品质和干燥效率,需要对工艺参数进行优化。通过正交实验优化干燥工艺参数是目前普遍采用的方法,为了寻找到比正交实验获得的优化参数更优结果,本研究针对大豆干燥过程中设定单次干燥时间、缓苏时间、缓苏次数3项指标,采用改进的粒子群算法对实验数据求解分析,寻找大豆微波真空干燥工艺最优解,并与正交实验分析结果对比,验证改进算法寻优的准确性与优势,探寻出可以提高大豆干燥效率及品质的实验指标,对于大豆及其他农产品微波干燥深加工研究具有探索意义。

1 材料与方法

1.1 实验材料

干燥对象均为产自黑龙江非转基因大豆,在密闭环境下储藏运输,饱满无损伤。

1.2 实验设备

RWBZ-08S型微波真空干燥箱,由微波源、微波真空加热腔、真空泵系统和控制系统组成,其中加热腔结构简图如图1所示。AB204-N型电子分析天平,LDS-1G型电容式谷物水分测量仪,Ti32型热成像仪。

注:1温度控制器;2功率显示器;3时间控制器;4功率调节器;5电源开关;6真空开关;7微波开关;8观察窗;9旋转台;10 波导;11 真空度显示仪。图1 微波真空干燥箱加热腔结构

1.3 实验流程

由于干基含水率的计算以最终干物质量作为标准,不利于各组实验进行纵向比较,本实验结果均选择湿基含水率确定[20]。

1.3.1 预处理

筛选出完整饱满大豆,复水处理后静置一段时间并吸干表面水分得到初始含水率(25±1)%的大豆。

1.3.2 实验条件

实验使用电容式谷物水分测量仪测定大豆初始含水率,分别控制单因素变量(微波功率、真空度),将大豆放入微波真空干燥箱进行干燥,取出并检测大豆含水率,确定出缓苏正交实验适宜在微波功率为500 W、真空度为0.06 MPa的条件下进行。

1.3.3 正交实验

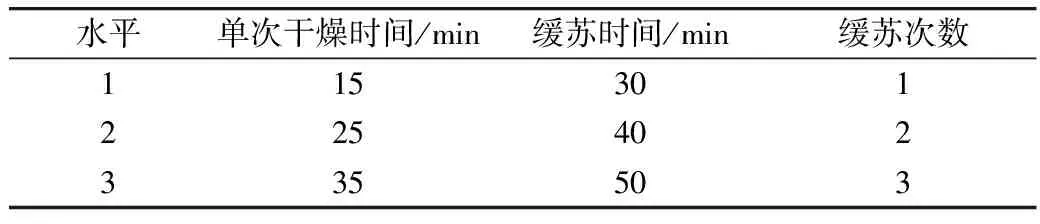

在单因素实验的基础上,使用电容式谷物水分测量仪测定大豆初始含水率,开始干燥总时长为2 h的正交实验。设定L9(34)正交实验方案见表1。

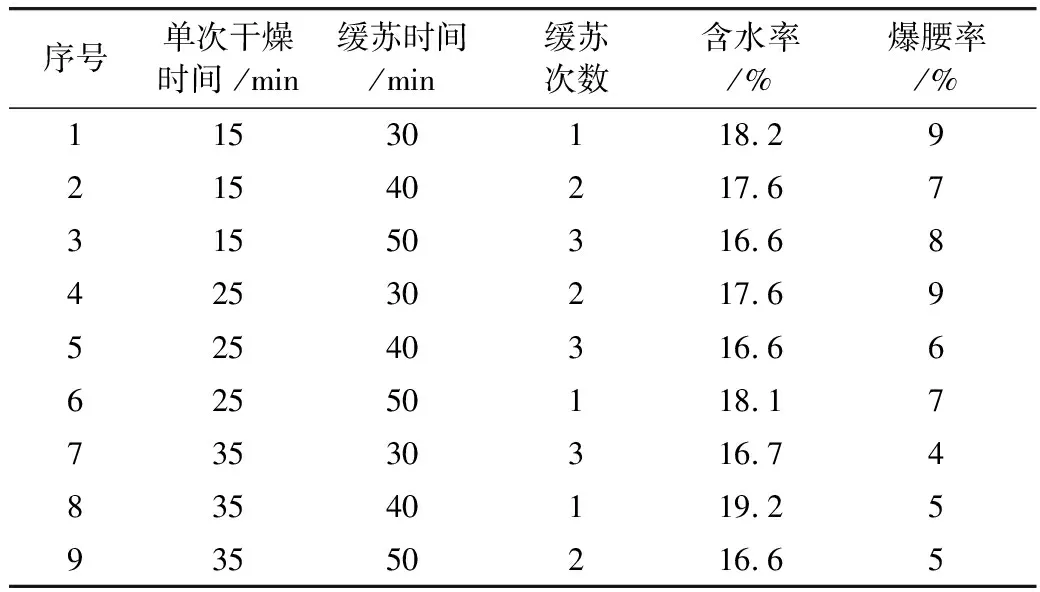

依据正交实验表格,在干燥过程中进行缓苏处理,调节单次干燥时间、缓苏时间、缓苏次数,测定最终含水率,并随机挑选出100颗大豆计算出最终爆腰率。按照正交实验方案共进行9组实验,结果如表2所示。

表1 正交实验方案

表2 正交实验结果

经极差分析,获得最佳含水率的工艺参数为单次干燥时间为15 min、缓苏时间为40 min、缓苏次数为1次,获得最低爆腰率的工艺参数为单次干燥时间为15 min、缓苏时间为30 min、缓苏次数为2次。

1.4 分析方法

为了发现比正交实验结果更优的大豆微波干燥工艺,使用改进粒子群算法对实验数据求解分析,在标准粒子群算法基础上新建一个次空间,主次空间共同寻优并且相互交换优异值,提高寻优效率。大豆微波真空干燥实验过程及引进改进粒子群算法分析实验数据并进行粒子寻优的具体流程可总结为图2所示。

2 缓苏工艺优化

2.1 标准粒子群算法

粒子群算法生成初始种群后,随机生成初始种群位置与速度,初始化个体与群体历史最佳位置与适应度,通过迭代更新位置与速度并进行自适应变异,计算新种群各个个体位置的适应度,之后个体之间通过协作和信息共享逐渐淘汰差值,直到找出最优解。粒子群算法具有收敛速度快、编码效率高等特点,也有陷入局部最优的缺点,一般用于处理连续优化问题[21-27]。

在每一次的迭代中,粒子通过跟踪2个“极值”(pbest、gbest)更新自己。每次找到最优值便根据式(1)[26]更新速度和位置。

vi=ωvi+c1(x-pbest)+c2(x-gbest)

(1)

式中:ω为惯性权重;c1、c2为学习因子;vi为粒子速度;gbest为全局最优粒子;pbest为个体最优粒子。

设置种群参数为:惯性权重ω为0.5,ω越大则代表算法全局寻优能力越强[29,30]。学习因子c1、c2均为1.5,粒子速度不宜过快,防止更新过快错过最优解。最大迭代次数为100次,种群规模为500,空间维数为9,设置位置参数与维数限制。

2.2 改进算法程序

PSO具有算法收敛速度快、搜索效率高的优点,往往会以结果多样性的缺失为代价,影响最终的优化结果。本次研究对象为大豆微波真空干燥实验,实验粒子较少,用于解决该问题有一定局限性。为了平衡全局搜索准确性与局部搜索速度问题[23],选择增加算法的空间复杂度,确保结果准确性。优化后的粒子群算法相比于传统的粒子群算法,在主空间的基础上加入1个次空间,2个空间独立运行,主次空间仅在固定次数的时候交换精英个体或最优个体,交流后得出当前位置适应度并寻找优异值,以此解决局部最优的缺陷,精准并迅速找到全局最优解。添加次空间部分算法程序为:

图2 工艺优化流程

for j=1:sizepop

pop_v_1(:,j)=ceil(c_1*pop_v_1(:,j)+c_2*rand*(gbest_1(:,j)-pop_x_1(:,j))+c_3*rand*(zbest_1-pop_x_1(:,j)));

…

…

temp=[];

temp(1,:)=fitness_pop_1;

temp(2,:)=1:length(temp);

temp=temp';

temp=sortrows(temp,1,'descend');

temp_1=[];

temp_1(1,:)=fitness_pop;

temp_1(2,:)=1:length(temp_1);

temp_1=temp_1';

temp_1=sortrows(temp_1,1);

pop_x_1(:,temp(1:10,2))=pop_x(:,temp_1(1:10,2));

比较改进算法与原始算法的准确性与求解速度,引用经典测试函数[33]验证,测试函数为:

g(x)=

(2)

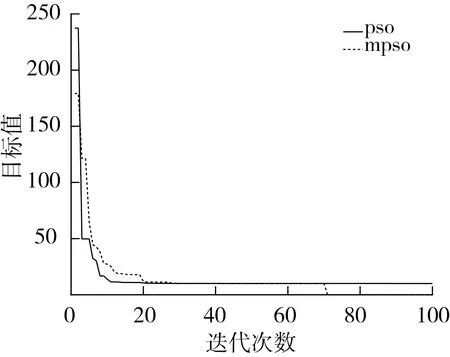

算法迭代速率与标准差测试结果如图3所示。

图3 迭代收敛图

依据测试函数计算标准差结果:stdmpso=0.127 3,stdpso=0.280 0。

由结果判断,改进算法的求解速率与准确度均优于初始粒子群算法。可以使用改进算法对大豆微波干燥实验所得结果进行粒子寻优,找出大豆微波真空干燥最佳的工艺参数。

2.3 改进算法模型

由于多个实验指标与大豆含水率、爆腰率关系难以确定,需要构造拟合函数。大豆干燥实验数据符合二次多项式曲线特征,以大豆干燥过程中单次干燥时间、缓苏时间、缓苏次数分别作为影响因子x1、x2、x3,以最终含水率、爆腰率分别作为目标值y1、y2,建立如式(3)的线性二次多项式模型。

(3)

由于不同事件中各个参数互相影响,求解得到的最优解误差较大[32],为避免最终结果溢出,针对本次大豆干燥实验过程具体情况,设置初始含水率为25%,对该模型进一步优化。对结果设置阀值约束条件:

(4)

对于不满足约束条件结果(y≤0或y≥0.25)实施惩罚机制,给予极大的目标函数值并剔除[31]。根据改进粒子群算法逐步迭代寻优,计算多次,最终选取含水率与实验指标的关系模型方程为:

y1=0.25+0.044 6x1-0.030 3x2-0.039 5x3-0.000 3x1x2+0.002 9x2x3+0.000 3x1x3-0.000 5x12+0.000 4x22-0.023 4x32

(5)

依据大豆初始与计算得到的最终爆腰率,对初始模型进行优化,对改进算法计算结果设置阀值约束条件[28]:

(6)

对于不满足约束条件结果同样实施惩罚机制,给予极大的目标函数值并作剔除处理。最终获得爆腰率与实验指标的关系模型方程为:

y2=0.012 5x1-0.001 2x2-0.023 7x3-0.000 1x1x2-0.001 5x2x3+0.000 5x1x3-0.002 0x12+0.001 0x22+0.014 8x32

(7)

3 结果与分析

为了便于直观分析,根据实验指标模型依次任意选择2项影响因子,分析影响因子之间的耦合关系与对实验指标的影响关系。

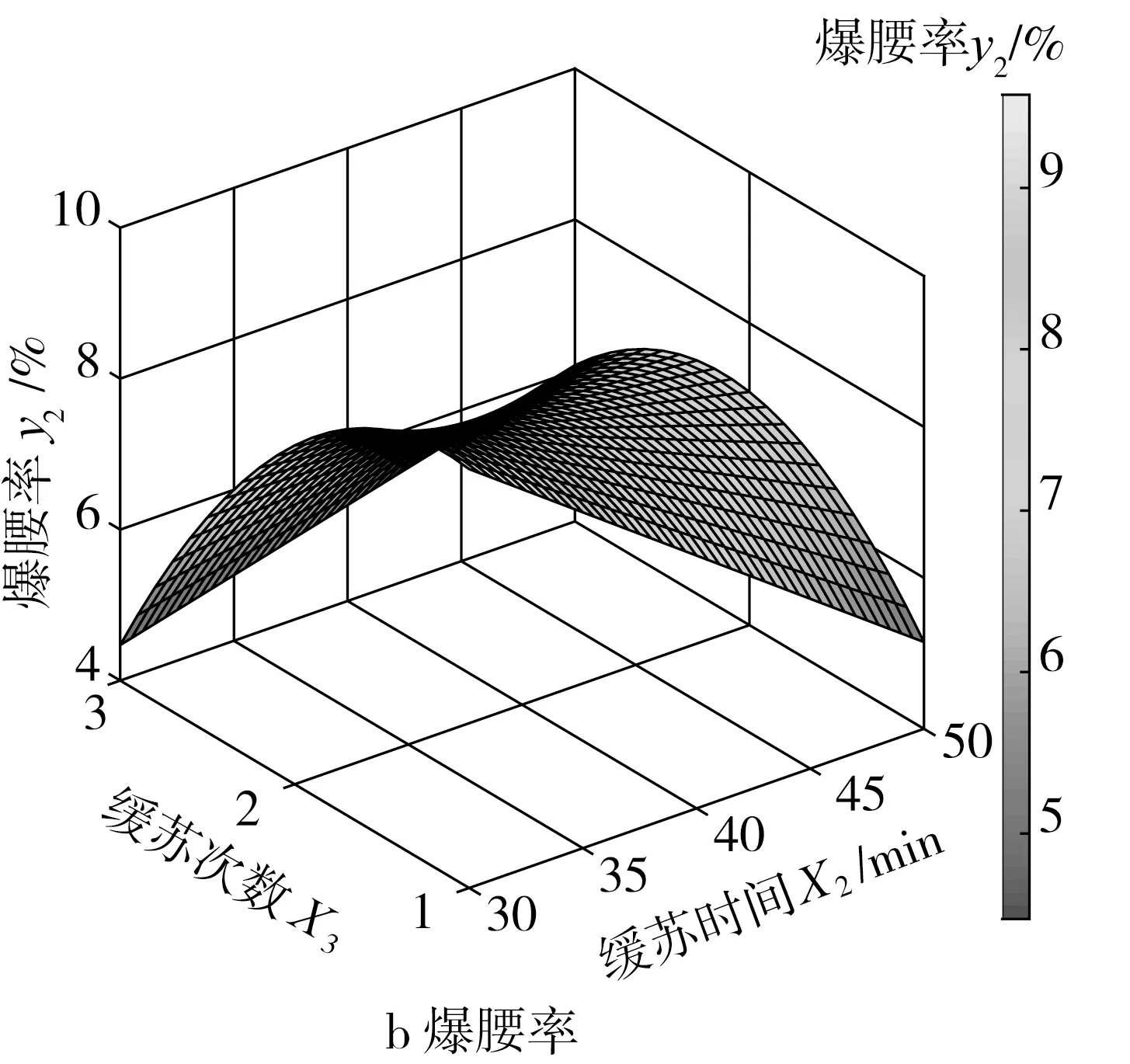

3.1 缓苏次数与缓苏时长对结果影响

图4展示了不同缓苏次数与缓苏时长对最终含水率与爆腰率的影响。保持其他参数不变,缓苏时间变化范围为30~50 min,缓苏次数变化范围为1~3次。图4a表明随着缓苏时间与缓苏次数在一定范围内增大,含水率呈现先减小后增大的趋势。缓苏时间为30 min时,增加干燥过程中缓苏次数有助于提高大豆干燥效率;缓苏时间为50 min时,增加缓苏次数反而降低了大豆干燥效率;选择缓苏时间为40 min时,缓苏次数对大豆干燥效率影响较小。缓苏次数不变时,缓苏时间从30~50 min范围内变化,大豆含水率呈现下降后再上升趋势。图4b表明缓苏时间与缓苏次数对控制大豆爆腰率有显著作用。缓苏次数为1次时,延长缓苏时间有利于降低大豆爆腰率;而缓苏次数为3时,调节缓苏时间对降低大豆爆腰率无明显作用。缓苏时间为30 min时,随缓苏次数的增加,爆腰率总体呈现减小趋势;缓苏时间为50 min,爆腰率会随着缓苏次数的增加先增加随后又减小,缓苏次数为2次时,爆腰率达到最高值约8%。

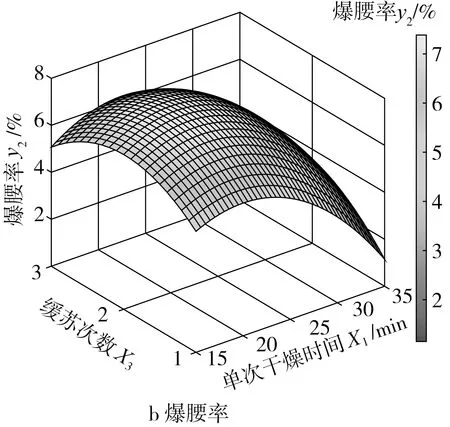

3.2 缓苏次数与干燥时间对结果影响

当单次干燥时间从15 min增加到35 min,缓苏次数从1次增长到3次,其他指标不变,含水率与爆腰率变化如图5所示。图5a表明单次干燥时间与缓苏次数对含水率影响较大。当单次干燥时间为25 min,缓苏3次时含水率最高达到了22%,干燥效果最差;减少缓苏次数后,含水率会下降到16%附近,提高了干燥效率。当缓苏次数为确定值时,含水率会随着单次干燥时间延长总体呈现先增大后下降的趋势。例如,当缓苏次数为1次时,如将单次干燥时间设置为15 min,最终含水率会达到15%左右;如将单次干燥时间设置为25 min,含水率最高会达到18%左右;如将单次干燥时间设置为35 min,含水率又会下降至15%左右。从图5b可看出单次干燥时间与缓苏次数对爆腰率影响关系。例如保持缓苏次数为2次不变,单次干燥时间分别为15、35 min时,大豆爆腰率在6%附近不变,而单次干燥时间为25 min时,爆腰率达到峰值。保持单次干燥时间为15 min,增加缓苏次数明显有利于控制大豆爆腰。结果表明干燥时间与缓苏次数之间存在耦合关系且二者共同影响着大豆含水率与爆腰率。

图4 含水率、爆腰率随缓苏时间 与缓苏次数的变化规律

图5 含水率、爆腰率随单次干燥时间 与缓苏次数的变化规律

图6 含水率、爆腰率随单次干燥时间 与缓苏时间变化规律

3.3 单次干燥时间与缓苏时间对结果影响

图6展示了单次干燥时间与缓苏时间对含水率与爆腰率的影响。保持其他参数不变,缓苏时间变化范围为30~50 min,单次干燥时间变化范围为15 ~35 min。如图6a所示,选择缓苏时间为40 min时,单次干燥时间从15 min增加到35 min,最终含水率明显逐渐增高后回落,但变化速率变缓;若保持单次干燥时间为30 min,缓苏时间从30 min增加到50 min,大豆含水率会先下降后上升。如图6b所示,保持缓苏时间不变,单次干燥时间从15 min增加到35 min,大豆爆腰率逐步增加,在25 min到达峰值(约7%左右)后下降。整个干燥过程中,大豆在缓苏时间为50 min、单次干燥时间为35 min处到达最低爆腰率,在缓苏时间为30 min、单次干燥时间为25 min处达到最高爆腰率,干燥品质最低。

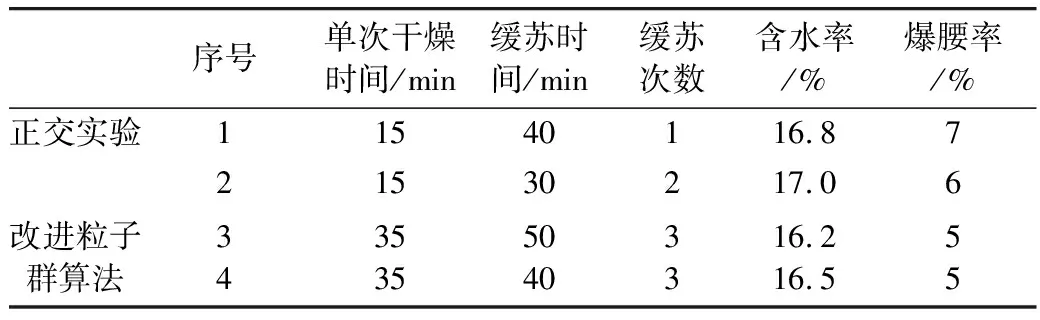

3.4 结果对比分析

单次干燥时间、缓苏时间、缓苏次数等3个影响因子共同影响大豆的干燥速率与爆腰率,且三者在实验过程中相互影响。应用改进粒子群算法求解3项实验指标对大豆最终含水率与爆腰率的影响,结果如图7所示,从而得出大豆最佳干燥工艺情况。图7a全面展示了3项实验指标对大豆最终含水率的影响,表明大豆在单次干燥时间为35 min、缓苏时间为50 min、缓苏次数为3次时,大豆干燥效率最佳。图7b展示了3项实验指标与大豆爆腰率关系,表明单次干燥时间为35 min、缓苏时间为40 min、缓苏次数为3次时大豆爆腰率最小。

将正交实验获得最低含水率的优化工艺参数作为第1组实验参数、正交实验获得最低爆腰率的优化工艺参数作为第2组实验参数、改进粒子群算法获得最低含水率的优化工艺参数作为第3组实验参数、改进粒子群算法获得最低爆腰率的优化工艺参数作为第4组实验参数,在外界环境温度为(30±2)℃情况下,分别进行4次微波真空干燥实验,测得4次实验后大豆的含水率和爆腰率,得到数据如表3所示。从表3中可以看出,实验3和实验1比较,最终含水率小0.6%;实验4和实验2比较,爆腰率下降1%,且实验3和实验4获得最终含水率和爆腰率均同时低于实验1和实验2的结果。因此,改进粒子群算法得到的优化工艺参数更优于正交实验获得的优化工艺参数。改进算法确定的优化工艺参数,可提高大豆干燥效率与干燥后的品质。

图7 含水率、爆腰率随3项指标的变化规律

表3 改进粒子群算法与正交实验优化参数的实验结果

为了观察温度分布和含水率、爆腰率的关联性,依次使用红外热成像仪测量4组实验干燥后的温度场。实验1、2、3、4的温度范围分别为46.8~58.0、44.4~57.6、45.6~57.1、44.3~56.7 ℃,平均温度分别为52.5、50.7、50.7、50.4 ℃。计算得到,实验1至实验4的温度场分布不均匀度分别为21.33%、26.04%、22.68%、24.60%。和表3的含水率和爆腰率实测结果对比,4组实验温度场并无明显规律,说明不能通过观察温度场的均匀性来判断干燥后含水率和爆腰率的高低,即不能通过实测温度场来发现最佳工艺参数。结果表明改进粒子群算法可获得最佳工艺参数,无需考察温度场的均匀性。

4 结论

大豆微波真空干燥过程中,单次干燥时间、缓苏时间、缓苏次数影响干燥后的含水率和爆腰率,本研究提出了利用改进粒子群算法优化3项指标,提高了大豆最终的干燥效率与品质。发现了在单次干燥35 min、缓苏50 min、缓苏3次时,大豆干燥效率最高;在单次干燥35 min、缓苏40 min、缓苏3次时,大豆爆腰率最小。分别利用改进算法与正交实验获得的优化参数进行实验,结果证实前者得出工艺参数更加优异。证明将改进粒子群算法应用在提高农产品干燥效率方面具有一定可行性,对后续农产品深加工方面具有一定的指导意义。