内模PID 整定方法在PVC 干燥床上的应用

钟国院,臧春华,孔庆儒

(1.陕西北元化工集团股份有限公司,陕西 榆林 719319;2.沈阳化工大学,辽宁 沈阳 110142;3.沈阳华控科技发展有限公司,辽宁 沈阳 110179)

比例-积分-微分(PID)控制器是工业上采用最多的控制器,能够提供有利的成本效益比。PID 控制器只有3 个参数,但如果没有系统的方法,要找到适合当前回路的控制参数并不容易,大量PID 控制器的参数设定不精确导致控制效果不佳,即在自动模式下运行的回路在手动模式下产生的变化小于在自动模式下产生的变化。整定规则大致有:依据现场经验,根据实时控制曲线,动态调整适配参数;早期的临界比例度、衰减震荡法;基于模型的Ziegler-Nichols[1]、IMC[2]、SIMC[3]、Lambda[4]等方法;现代智能算法迭代求解,如粒子群算法、人群搜索算法、蝙蝠算法、神经网络算法及智能算法改进等。

SIMC 方法基于Ziegler-Nichols 等的PID 整定方法,属于经典内模法的改进,在流程工业的PID调整中应用广泛。Ziegler-Nichols 规则会对积分过程产生非常好的干扰响应,但在其他情况下会导致非常激进的设置,并且对于具有主要延迟的过程,会产生较差的性能;IMC 规则对积分过程的干扰响应较慢,但是对设定点变化给出很好的响应。文中主要介绍软件使用的内模法对一阶时滞模型整定规则。

对PID 控制器的整定规则应该满足适用性广泛,工程师容易记忆,抗干扰性强等特点。依据对象模型整定参数的方法是整定的主要方法,基于控制回路的控制动作总结其内部模型,是模型辨识技术研究的热点,同时模型对回路的描述可作为PID 参数整定的数学依据,内模法基于模型参数对PID 参数计算,在应用及理论研究方面较为广泛。

1 内模整定方法描述

内模法主要基于过程对象的内部模型对PID控制器参数进行设定,利用对象期望的闭环响应,系统方框图见图1 所示过程,其中,g=为被控对象的动力学特性数学描述,c=kc为PID 控制器,ys为系统期望设定值,y 为实际测量值,d 为干扰,gd为干扰通道传递函数模型,基于系统期望闭环响应的内模法推荐PID 整定公式见式(1)。

图1 系统方框图

式中,整定因子为τi,通过调整τc来调整kc、Ti。

2 模型获取及降阶

对历史数据利用最小二乘法辨识高阶ARX 模型,然后对模型进行降阶处理。首先将DCS 采集数据进行稳态数据提取、异常值剔除、滤波等数据预处理,然后利用最小二乘法建立系统性,其中ARX 模型参数阶次可以由工程经验设定。

在流程工业中,由于工况复杂多变,固定模型无法描述整个动态过程,因此对模型精度的要求较低,可对模型进行降阶处理,降阶的模型在工业使用及参数整定具有便利性,利于实施,文中主要介绍对自衡对象的降阶(如常见的温度、压力、流量等控制变量)。一阶纯滞后模型的价值在于捕获了对控制非常关键的动态过程行为的核心特征,这对控制非常关键。当控制器输出变化时,一阶纯滞后模型可以基本描述被测变量响应。一阶纯滞后模型相对准确地描述了被测变量响应的方向、大小、快慢和纯滞后。形式如式g=对其表征见图2。

图2 一阶滞后传递模型含义图

增益是一个描述控制输出导致被测变量变化幅度的模型参数,增益可以通过用被测变量变化除以引起该变化的控制器输出变化得到。

时间常数描述了控制器输出变化时被测变量的响应速度。时间常数等于过程改变后被测变量到达总变化量63.2%所需的时间,时间常数越小,过程越快。

纯滞后时间是指从控制器输出的阶跃变化到被测变量显示出对该变化的清晰初始响应的时间。纯滞后是指由于对象的测量环节、传输环节或其他环节出现的滞后现象。计算方法如下。

θ:施加ΔMV 时刻至PV 值开始有响应时刻所用时间;

T:PV 值开始响应时刻至PV 值为(PV1+0.632×ΔPV)所用时间。

3 干燥工序应用

3.1 干燥工艺简介及分析

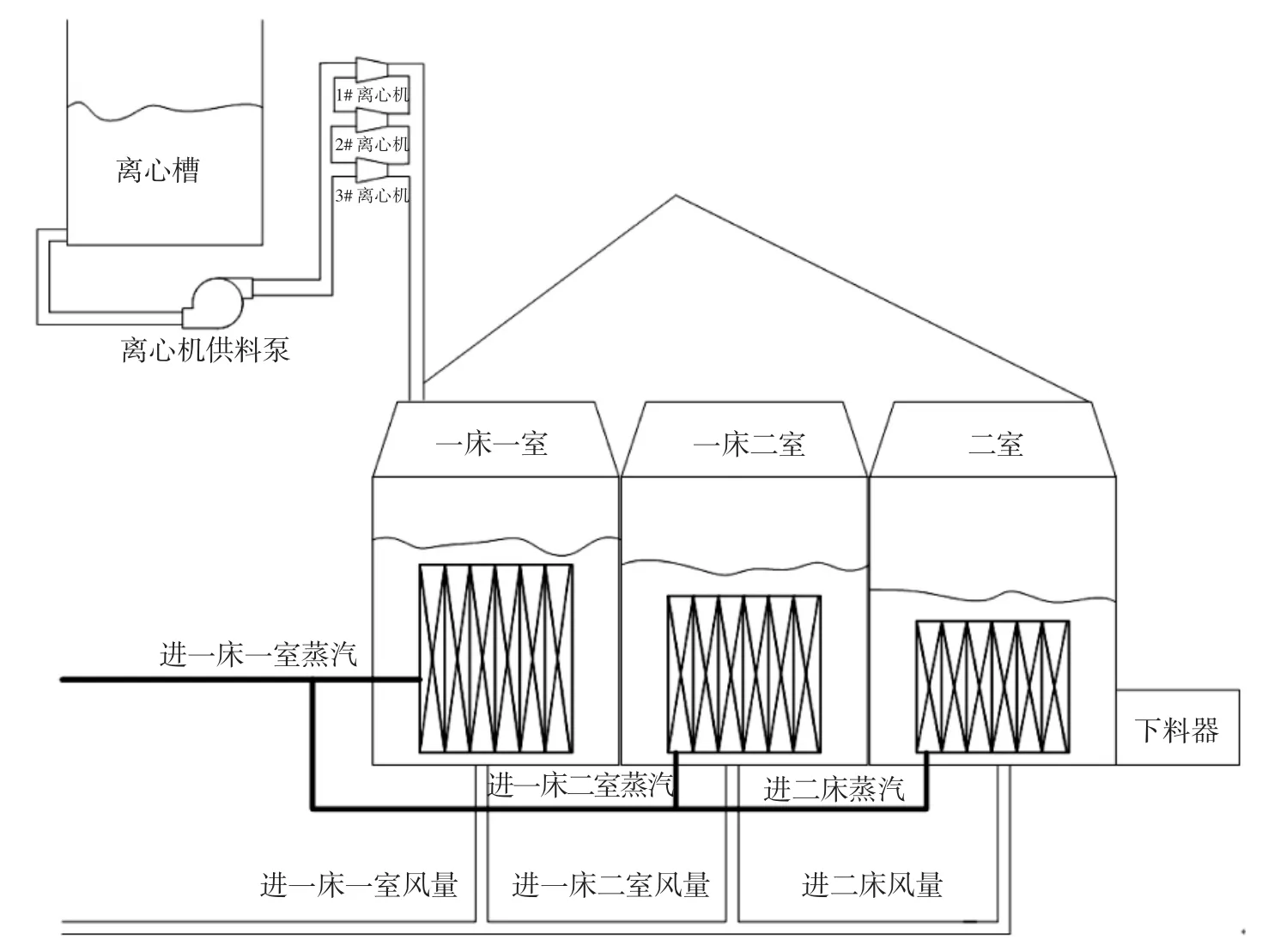

陕西北元化工集团有限公司110 万t/a PVC 装置干燥工序采用日本智索公司的干燥工艺,工艺采用卧式多室加热沸腾床干燥器。干燥流程:离心机分离出的湿物料经破碎机破碎后进入布料打散机,均匀打散后进入干燥床前部;空气过滤器过滤后的清净空气经空气预热器(用母液水预热)预热后,由鼓风机经空气加热器(用蒸汽加热)升至一定温度后进入干燥床底部风室。物料在干燥床内被热风吹起呈流化沸腾状态,与热风进行传热传质;同时,干燥床内热管通有饱和蒸汽和热水,间接与湿物料进行传热,物料中的水分被加热蒸发脱除。干燥床内的湿热空气从床顶由干燥引风机引出,经旋风分离器后排入废气洗涤塔,被分离下来的固态物料返回干燥床。物料在干燥床内沸腾,达到一定高度时从干燥床末端溢流口流出,经旋转下料器由一次引风机引至旋风分离器,分离下来的物料经旋转下料器送至成品振动筛,筛分后进入输送料斗,由旋转下料器送至二次输送管线,由二次输送风机(罗茨鼓风机)送至成品料仓,进行包装入库。

PVC 生产过程中,干燥过程决定着最终产品品质,由聚合釜的物料经过汽提塔进入离心槽,离心槽物料为干燥工段的初始物料,起到缓冲及储存的作用。

(1)物料流。来自汽提塔的物料储存于离心槽,离心槽的物料由1#离心机、2#离心机、3#离心机的共同作用进入干燥床,干燥床分为一床和二床,其中一床分为一床一室、一床二室,物料在风的作用下,呈沸腾状由一床向二床移动实现干燥,由下料器进入下一工序。

(2)能量流。由离心机进入干燥床的物料在床温及热风的作用下进行烘干,主要的过程变量包括离心机电流、进床蒸汽总管温度、进床蒸汽压力、一床一室上部温度、一床一室中部温度、一床一室下部温度、一床二室上部温度、一床二室下部温度、二床上部温度、二床下部温度、进一床总风量、进一床二室风量、进二床风量、进一床热风温度、进二床热风温度、一床上部压力、二床下部压力等。通过PID 调节的主要被控变量包括离心机电流、进床蒸汽压力、一床二室下部温度、二床下部温度、进一床总风量、进一床二室风量、进二床风量、进一床热风温度、进二床热风温度等。通过PID 控制器控制的回路,参数的合理性影响控制效果。对于能量体系,干燥床采用了蒸汽列管加热的方式,蒸汽管道直径较大;热风采用蒸汽加热的方式,蒸汽管道直径较小,因此,主要的能量来源于进床蒸汽控制。

(3)气相流。进入床的物料由热风及列管加热实现热交换,烘干水分及风量由干燥床上部排出。简化的工艺流程见图3。

图3 干燥工序简图

主要控制变量如下。

离心槽液位:为防止杂质超标带来的影响,离心槽液位需要控制在指定区间。

离心机电流:3 台离心机电流决定干燥床进料速率,进料速率影响一床及二床床压,床压是保证设备正常运行的关键。

风速:风量速率决定物料呈现的沸腾状态,风量控制波动小,沸腾状均匀,间接影响床压。

床温:床内温度有多个控制过程变量,关键的控制回路为一床二室及二床下部温度,温度属于大滞后且受到物料特性、床压等多个因素影响。温度控制得平稳可以提升产品的品质。

风温:热风温度对保持干燥床内温度起到补充作用,热风温度的平稳可提升床温控制。

3.2 控制分析

(1)一床二室下部温度控制回路

一床二室下部温度具有大滞后、耦合的特点,3台离心机进料量加大或者下料器开度降低,床压增加,料层加厚,一床二室下部温度降低;来自一床一室的物料温度较低时,一床二室下部温度降低;进一床二室风温降低,一床二室下部温度降低;风量减小造成热交换降低,一床二室下部温度降低,同时多种因素具有较长时间的滞后作用,对温度造成极大的影响。

(2)二床下部温度控制回路

二床下部温度与一床二室下部温度控制难点类似,具有大滞后、耦合的特点。由一床进入二床的物料温度直接影响二床下部温度,一床物料温度较低时,二床下部温度降低;下料器开度较小时物料在二床料层加厚,同时二床下部温度较低;总蒸汽阀门开度较小时,二床下部分配的能量较少,二床下部温度较低;进二床的风量温度较低或者风量较小时,二床下部温度也会降低,每个影响过程具有较长的滞后时间。

(3)蒸汽总管压力控制回路

蒸汽总管是为维持床温提供能量的关键,蒸汽压力加大时,总能量加大,一床二床在床压、风量及风温相对稳定时,温度上升,蒸汽总管的压力控制还受到蒸汽品质的影响以及母管能量分配影响。

(4)床压控制

床压可以表征床内物料的负荷,物料量多,料层厚,床压较高。离心机进料量加大、下料量减小造成床压升高,同时进床风量减小时,床压也会增加,在多数情况需要满足二床床压低于一床,需要对进床的风量进行合理的配比控制。

3.3 工艺技术要点

3.3.1 获取对象运行特性

对象运行特性是对当前回路运行规律的概括,要对回路进行控制器参数设计需要采集其设定值(Set Value,SV)、检测输出值(Process Value,PV)、操纵变量输出值(Manipulation Value,MV)等关键数据信息,依据数据信息宏观把握对象运行指标量纲、被控对象工艺要求输入的上下限值(MSH、MSL)、输出上下限值(SH、SL)以及当前回路对工艺的重要性。对于干燥工段的优化控制需要采集关键被控变量的相关数据见表1。

表1 关键被控变量及待采集数据

3.3.2 分析对象特性

被控对象大致分为3 种特性:(1)输入激励阶跃增加或减少,对象输出趋于新的稳态值波动;(2)输入激励阶跃增加或减少,对象输出以斜率形式变化;(3)输入激励阶跃增加或减少,对象输出以来回波动形式变化。(1)和(2)是线性对象,(3)存在非线性,针对于(3),若过程调节时间较长可将其区间线性化进行控制器变参数设计。对于干燥工段的优化控制表1 的关键变量均属于(1),即符合自衡对象特点。

3.3.3 整定过程

将表1 采集的关键变量SV、PV、MV 数据进行数据预处理,利用最小二乘法辨识高阶ARX 模型,降阶为一阶滞后传递函数模型,利用内模法对模型进行PID 参数计算,由于建模过程存在模型误差,针对回路运行情况需要对PID 参数进行微调以适用于当前回路动力学过程。

3.4 布署及实施

大时间滞后及多种变量的耦合作用对控制是不利的,因此,对于干燥工段,上层采用先进控制系统作为总控制器,PID 控制回路作为先进控制的下一级,实现优化控制。利用沈阳华控科技发展有限公司自主开发的PID 回路整定及自整定软件,对关键回路进行评估与参数自整定。

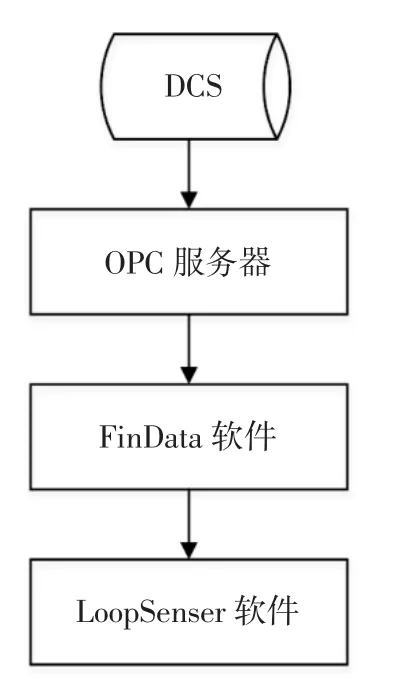

3.4.1 实施软件

(1)FinData

FinData 是流程工业数据库,具有工业大数据采集、存储、分析等功能。FinData 主要包括通过OPC通讯协议采集DCS 系统的数据,并存储到历史数据库中;数据进行可视化,对历史数据进行统计分析;采用视频和AI 技术对数据进行识别,然后上传到云端,可以进行远程控制器性能分析,快速进行控制回路再优化;集成常用的人工智能算法,分析优化生产过程。

(2)LoopSenser

LoopSenser 是回路评估与整定系统,基于FinData 采集的历史数据,利用回路评估算法、模型辨识算法和PID 自整定算法,实现控制回路的性能评估与整定。LoopSenser 主要包括PID 控制回路评估系统,对控制回路非常关键的指标进行评估,包括阀门全开和全关的时间(饱和度)、测量值振荡次数和测量值偏离设定值程度(偏离度)等进行评估,最后给出生产线、工段和各回路的评估结果;PID 自整定系统根据现场运行历史数据进行模型辨识及降阶处理,不对生产过程造成任何影响,依据模型自动计算PID 控制器参数,软件执行架构见图4。

图4 沈阳华控回路评估与整定系统软件结构

3.4.2 软件技术要点

接入OPC 服务器交换机对数据进行存储,对数据按照规定时间进行回路评估,回路分数低于理想约定分数(如60 分),对回路数据预处理后进行模型辨识、模型降阶、PID 参数计算,给出推荐的整定区间。在此过程中不涉及测试信号对生产进行干扰,采用外挂式主机不对操作员站及工程师站的运行造成计算负荷。对于干燥工段的优化控制,将表1 关键变量数据量进行采集,首次布署软件后运行4 h 以上,软件自动对回路进行评估、辨识回路模型及控制器参数,后续参与整定的为分数低于理想约定分数的回路。

3.4.3 运行效果分析

利用LoopSenser 辨识及整定结果对控制回路参数进行优化,列举2 个回路。

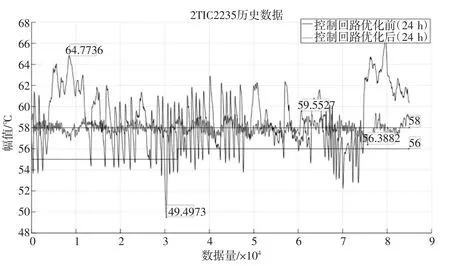

一床二室下部温度回路(2TIC2235):软件推荐的PID 控制器弱作用强鲁棒性参数设置为P:25,I:450,控制效果见图5。

图5 一床二室下部温度回路优化与未优化控制效果

二床下部温度回路(2TIC2229):软件推荐的PID 控制器弱作用强鲁棒性参数设置为P:10.87,I:643,控制效果见图6。

分析如下,2TIC2229 与2TIC2235 回路类似,未使用优化参数之前回路对设定值跟随效果较弱,偏离温度设定值较大,较长时间无法回落到设定值温度;优化参数后,测量值与设定值的差值较小,在设定值附近小范围波动,与设定值偏差较小,利于干燥床工况的稳定,2TIC2235 波动情况降低了约80%,2TIC2229 波动情况降低了约70%。

4 结语

干燥床的优化控制具有多种难点,滞后时间较长,滞后时间可能长达数小时,工段变量之间存在强的耦合关联,先进控制系统计算的设定值作为PID 控制的上一级,沈阳华控LoopSenser 回路评估与整定系统基于高阶模型降阶的低阶模型计算PID 控制器参数,提升了整定参数的便利性和适用性,良好的控制效果说明了方法的有效性。

图6 二床下部温度回路优化与未优化控制效果