拜耳法工艺沉降高效沉降槽进料系统改造

马向阳, 和逸飞, 赵江涛, 王莉莉

(洛阳香江万基铝业有限公司, 河南 洛阳 471800)

0 前言

沉降槽是氧化铝生产中常用的一种液固分离设备,广泛应用于赤泥分离洗涤工序[1]。高效沉降槽具有处理量大、占地小、溢流清、底流固含大和洗涤效率高等优点[2]。随着生产的快速发展,某氧化铝厂根据生产实际运行情况先后对氧化铝连续生产流程中管道化溶出等工序中工艺设备进行了提产改造,同时随着矿石资源的逐渐贫乏,矿石品位日益下降,而赤泥沉降工序却仍维持原两套沉降分离系统(沉降槽配置一期有5台平底槽、2台高效深锥槽,二期有6台深锥槽。其中一期1~4#平底槽规格为Φ40×6 m,一期5#平底槽为Φ40×8 m,一期6#高效深锥槽为Φ24×22.5 m。二期1~4#高效深锥槽规格为Φ22×16 m,二期5~6#高效深锥槽规格为Φ22×18 m,二期7#高效深锥槽规格为Φ24×22.5 m),故赤泥分离洗涤工序逐渐成为生产中的“瓶颈”。另一方面国家用能管控政策日益严格,生产企业节能降耗改造项目推进便愈发紧迫。该公司于2021年开始对二期6#槽、4#槽进料系统进行改造,投产后运行良好,提高了赤泥沉降工序的产能,降低了沉降车间用电能耗。

1 项目实施的意义和必要性

随着铝土矿品位的持续下降,拜耳法氧化铝生产工艺中沉降槽处理泥量不断增加,沉降槽能否通过成为氧化铝生产中制约提产的主要瓶颈,为解决在低铝硅比条件下沉降槽通过能力,实现高产、稳产,同时最大限度降低生产成本,因而提出本改造项目。

原沉降槽设计矿石品位A/S在6.0,而目前氧化铝厂入磨矿石A/S均值4.0左右,沉降槽运行单分离四次洗涤(沉降槽规格:分离槽、公备槽、一洗槽22×16 m;二三洗槽22×18 m;四洗槽24×22.5 m),沉降槽平均处理泥量大于原设计的190 t/h;随着矿石A/S下降,给沉降分离洗涤系统造成了很大压力,成为公司生产中制约提产的主要瓶颈环节。因此,对沉降系统进行高效化改造,以提高其处理能力,对改善赤泥的分离和洗涤,提高氧化铝生产的技术经济指标尤为迫切和重要。

2 沉降分离相关原理

在氧化铝生产中,一般采用重力沉降分离的方法对稀释浆液进行液固分离[3]。沉降速度的大小决定生产能力的大小。颗粒在有限空间中的沉降称之为干涉沉降[4],其中赤泥粒群在矿浆中的沉降就是典型的干涉沉降。

干涉沉降速度的通用公式为:

(1)

(2)

式中λ—容积浓度,以单位体积的液体含有固体的量的浓度体系称为容积浓度;

k、a、b—常数。

可以看出干涉沉降速度与赤泥浆液容积浓度λ有关[5],赤泥容积浓度λ越高,稀释矿浆密度就越大,粘性也随之增加,沉降速度越小。即沉降速度随着沉降浆液液固比的升高而升高。仅采用洗液降低稀释矿浆浓度,会对清液层造成影响,导致沉降性能变差,只有保持稀释矿浆进料密度不变条件下,利用上清液进行二次稀释,进而提高沉降性能,达到高效沉淀提高产能目的。

3 改造总体思路

沉降槽进料原有流程为:前一沉降槽的底流赤泥与后一沉降槽的溢流经过混合,进入该沉降槽进行赤泥沉降液固分离。因沉降槽的进料在槽顶的位置,因此底流、溢流均需要使用离心泵输送至槽顶位置。因二期1~4#高效深锥槽规格为Φ22×16 m,二期5~6#高效深锥槽规格为Φ22×18 m,7#高效深锥槽为Φ24×22.5 m。从沉降槽规格可以看出,二期5#槽至4#槽有2 m的高度差,二期7#槽至6#槽有4.5 m的高度差。

高效沉降槽进料部分是高效沉降的重要组进料部分,为充分利用洗涤段沉降槽高度落差、提高沉降槽处理能力、降低用电能耗,计划对沉降槽洗涤段二期4#槽、二期6#槽的进料系统逐步提升改造,将中心井进料系统由文丘里改为溜槽式进料系统,实现管道自溢流,优化原后一台槽溢流通过溢流泵打到前一槽的流程。退出共5台洗涤槽溢流泵,其中3台75 kW、2台110 kW。为增加沉降槽处理泥量能力,在溜槽式进料系统中增加虹吸管、虹吸泵,实现沉降槽内强制虹吸清液内循环稀释,提高沉降槽中心井内料浆液固比,增加赤泥颗粒干涉沉降速度,由此来提高沉降槽赤泥处理能力。

4 改造主要内容

原有文丘里进料装置为根据内循环自稀释技术,采用中心井加文丘里射管结构(如图1所示),进料管为DN400,经过文丘里“喇叭口”后变径为DN600管道。高效沉降槽的进料内循环自稀释技术是利用文丘里管(即利用流股的动能与势能相互转化)使进料稀释料浆与沉降槽槽内上层清液混合,从而达到最佳进料固含,以提高赤泥沉降速度,提高沉降产能。中心井的作用为与外部清液层隔离,使混合物料能够直接进入沉降槽的沉降过滤带。内循环自稀释技术的特征是不改变溶液成分,不增加沉降槽的总进料量。稀释液利用沉降槽清液层内的清液,以降低沉降槽内下料筒的固含,从而使沉降速度和处理能力大幅度提高。

图1 文丘里进料装置

改造时,溜槽宽度及坡度尺寸根据沉降槽处理进料液量和伯努利方程计算流速确定,二沉降系统的分离槽按照处理2 400 m3/h的液量,根据实际生产清液层高度约6 m,高度差为2 m,溜槽宽度确定为800 mm、坡度确定为12°,如图2、图3所示。

1.7.5 kW现场电控柜 4.DWJLXT虹吸泵 5.DWJLXT虹吸槽吊杆 7.DWJLXT进料槽吊杆 9.DWJLXT絮凝剂添加管B 10.六角头螺栓M20×90 11.六角头螺母- C级M20 12.平垫圈- C级20 13.六角头螺栓- 全螺纹M36×70 14.六角头螺母- C级M36 15.标准型弹簧垫圈36 16.六角头螺栓- 全螺纹M20×45 17.六角头螺母- C级M20 18.平垫圈- C级20 19.六角头螺栓M12×45 20.六角头螺母- C级M12 21.平垫圈- C级12图2 溜槽主视图

2.DWJLXT进料管 3.DWJLXT虹吸管 6.DWJLXT进料槽 8.DWJLXT进料槽接口图3 溜槽俯视图

改造时,将沉降槽原文丘里进料系统(图1)拆除;更换为溜槽式进料系统如图2、图3、图4所示。其中在安装设计时,为减少高固含、低液固比的底流的加入使得矿浆粘度增大,管道阻力提高,影响自溢流流速。特意将自溢流管与底流管分开单独进入溜槽系统。为提高虹吸效果,将底流管尾部做缩径处理,由Φ425变径为Φ377,增加矿浆流速和清液吸入量,提高沉降效果。

增加沉降自溢流管道(见图5),利用沉降槽高度落差,实现后一台的槽溢流自流进入前一台槽的溜槽进料系统,停用后槽溢流泵。

改造主要项目:(1)拆除二期4、6#槽原文丘里进料管道;(2)在二期3、4、6#槽内安装溜槽进料系统(自带7.5 kW电机稀释系统)增加3台7.5 kW设备需实现DCS监控操作;(3)增加二期7#槽自溢流至6#槽管道;(4)增加二期5#槽自溢流管至4#槽自溢流管道。

图4 溜槽安装示意图

图5 自溢流管改造后流程示意图

5 改造效果评估

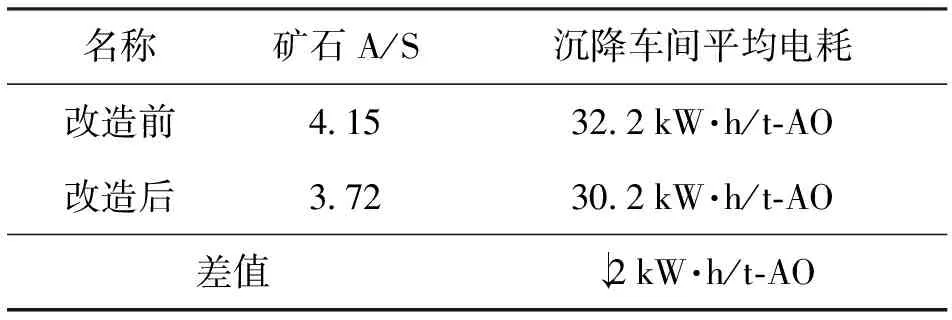

改造完成后,实现自溢流,退出3台溢流泵,可节约用电4 445 kW·h/天,沉降车间整体电耗下降2 kW·h/t-AO。

从以上看出,进料系统改造投用后,在矿石A/S下降的条件下,单槽絮凝剂添加量较前期下降1.08 m3/h,降幅13%。

表1 改造前后电耗对比表

表2 改造前后絮凝剂加入量对比

主要由于原有文丘里进料管实现清液内部自循环自稀释,来提高沉降浆液的液固比。而受沉降槽内物料环境影响,文丘里管道会结疤堵塞,影响自稀释效果。溜槽进料增加了虹吸泵、虹吸管,依靠虹吸泵的强制搅拌,减缓了虹吸管的结疤速度,同样增加了虹吸量,相较于文丘里管,强化了内部清液自稀释的效果,提高赤泥浆液液固比,沉降速度增加。

6 结语

综上所述,拜尔法高效深锥沉降槽进料方式由文丘里管改造为溜槽后,赤泥分离沉降槽原有的文丘里的内循环自稀释技术改造为强制虹吸内循环自稀释技术后,由于强化了部分清液内部循环,使沉降浆液的液固比增大,沉降性能变好,使赤泥沉降速度显著增加,沉降槽产能大幅度提高。同样充分利用了沉降槽高度差,退出了原有溢流泵,降低了用电消耗。