富水砂卵石地层大直径盾构下穿既有运营隧道施工技术

任跃勤,石 军

(中国水利水电第七工程局成都水电建设工程有限公司,四川 温江 611130)

0 引言

随着城市轨道交通的高速发展,新建地铁线路穿越既有运营线路越来越多,对于下穿既有隧道的工程,主要施工方法有浅埋暗挖和盾构法两种,而在富水砂卵石地层,采用盾构法下穿既有线相对暗挖工程速度快,时间风险小[1]。对于盾构下穿隧道的工程,甘晓露等[2]、张毫毫等[3]、宋建学等[4]分别通过工程实测数据分析、数值模型、模型试验验证了新建盾构隧道下穿会对上部既有隧道周围土体产生扰动,进而使土体产生自由位移,使既有管线纵向产生不均匀沉降,严重威胁既有管线的正常使用安全[5]。为保证既有结构安全,避免既有结构因沉降过大产生危险,在近接施工过程中,要采取措施控制既有结构的沉降[6]。常用的辅助加固措施主要有3个方面:通过超前加固减小地层变形、通过大管幕或者大管棚阻隔地层变形向既有隧道传递、通过注浆抬升或千斤顶顶升补偿变形[7]。贾培文等[8]通过现场施工监测验证了在砂卵石地层中,普通的加固方法不适用,控制变形不能单纯依靠管棚加固,还要进行洞内外注浆。曹瑞琅等[9]通过数值模拟证明了超前管棚和深孔注浆复合预支护可充分利用深孔注浆的拱效应,起到良好的加固效果。刘新军等[10]、方华昌等[11]通过数值模拟验证了管棚+袖阀管地层注浆的加固效果较好。在砂卵石地层中,时亚昕[12]通过试验研究,论证了采用潜孔锤跟管钻进施工工艺进行长管棚打设,对于成都砂卵石地层的适用性。

在盾构下穿过程中,新建隧道直径和管隧净距对既有管线和地表变形影响较大[13],而19号线作为大直径盾构工程下穿3号线,两隧道净距小,施工安全风险较大,本文对19号线盾构下穿既有3号线加固技术进行了深入研究,采用超前管棚结合地面预注浆加固方案以确保穿越过程既有线路的安全。

1 工程概况

1.1 项目概况

成都轨道交通19号线二期工程双流机场站—龙桥路区间,4台盾构从龙双中间风井向大里程始发,小里程从龙桥路站吊出。在里程Y(Z)DK76+183—Y(Z)DK76+207处左右线下穿既有地铁3号线,穿出3号线离龙桥路接收井吊出洞门仅16m,19号隧洞采用外径8.3m、内径7.5m的盾构管片,顶部埋深为23.617m。既有地铁3号线采用外径6.0m、内径5.4m的盾构管片,底部埋深为18.936m,19号线与3号之间的距离为4.681m。区间隧洞与既有3号线位置关系如图1所示。

图1 区间隧洞与既有3号线位置关系

1.2 工程与水文地质条件

成都轨道交通19号线隧道穿越地铁3号线区段地层从上到下依次为杂填土、粉质黏土、砂层、砂卵石层,其中新建轨道交通19号线盾构隧道主要穿越为⑤8-3砂卵石地层,隧顶距离3号线隧道底最小竖向净距约4.71m,同时盾构距离龙桥路端头为14m。

根据水文地质资料、场地土层及地下水赋存条件,区间段地下水主要有赋存于填土里的上层滞水、第四系孔隙水和基岩裂隙水。根据勘察期间长期水位观测孔资料,区段内地下水稳定水位埋深约2.000~15.000m,勘察期间区间范围地下水位埋深约1.5~20m,局部受人工降水影响,最深达25m,水位变化幅度较大,含水层有效厚度约为20~40m。

1.3 下穿施工难点分析

1)19号线二期工程盾构隧道与3号线隧道最小垂直距离4.71m,且穿越地层为砂卵石地层,盾构隧道施工过程中易造成3号线隧道沉降或隆起。

2)成都地铁3号线、10号线为成都地铁网中的骨干线路,地铁的安全运行事关重大,社会影响大。

2 既有运营隧道变形控制标准

结合GJJT202—2013《城市轨道交通结构安全保护技术规范》,确定穿越期间的控制标准如下。

1)隧道水平、竖向位移及径向收敛控制值10mm。

2)道床水平、竖向位移控制值10mm。

3)隧洞变形缝差异沉降2mm。

4)轨道横向、纵向差异沉降控制值4mm。

5)地表沉降控制值20mm。

3 地层超前加固措施

为了减小对既有3号线运营线路的影响,保障既有隧道安全运营和新建地铁隧道安全穿越,在19号线下穿3号线施工过程中采取“隧顶双排大管棚+地面注浆加固措施”,管棚加固为下穿3号线的主要加固方式,因此首先进行大管棚的打设及注浆工序,确保管棚施工精度不受其他加固方式影响,然后进行隧道影响范围内的地面注浆加固。

3.1 超前大管棚加固

管棚法是利用钻设的水平孔,以一定的角度向拟开挖的隧道前方打入钢管或钢插板构成棚架,当需要增加管棚强度时,可在安装好的钢管内注入水泥浆液,使隧道顶部形成加固的伞形保护拱,然后进行隧道掘进施工。管棚加固技术在砂卵石地层与一般地层中,不仅具有梁拱效应、加固效应,还有一独特效应——空洞限制效应[14]。

1)梁拱效应 利用钢管纵向成梁、横向成拱,形成刚度较大的梁式结构,承担上部围岩压力。

2)加固效应 利用注浆孔注入浆液,加固钢管附近土体,并将钢管形成整体,改善土体的物理力学性质。

3)空洞限制效应 隔绝了部分管棚上方土体向下位移,将地层空洞限制在管棚保护范围内。

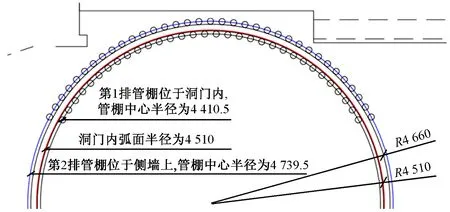

为有效控制盾构下穿3号线隧道时引起的既有线隧道沉降,对盾构机上方与3号线隧道下方之间的土体采用管棚加固(见图2)。管棚采用φ159mm×8mm无缝钢管,间距30cm,沿隧道外60cm环向120°范围布设2排,每排67根,共134根,仰角为1.5°,单根管棚长38.5m,管棚分节为1.5m或2m,两节之间采用丝口连接。注浆钢管上钻注浆孔,孔径10mm,间距200mm,呈梅花形布置。钢管尾部(孔口段)3~6m范围不钻孔,作为止浆段。

图2 管棚加固剖面

长管棚施工有以下辅助控制措施。

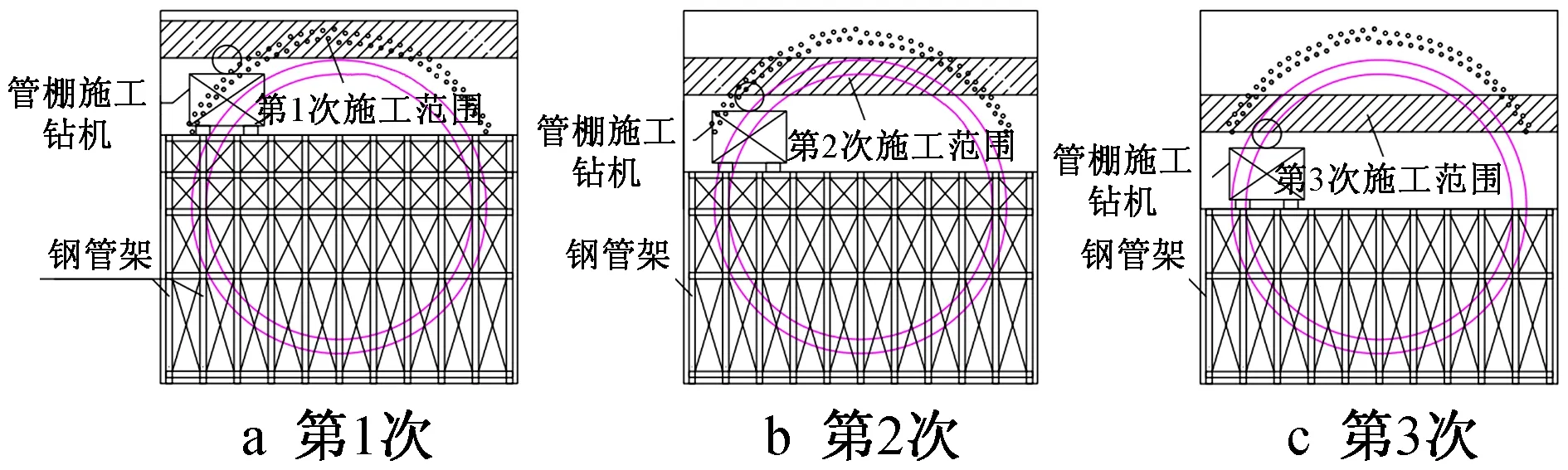

1)钻孔工艺 由于施工所处位置为砂卵石地层,采用普通潜孔钻机管棚施工在钻进过程中容易坍孔,且打穿卵石会造成卡钻,故使用带冲击锤头的潜孔钻机跟管钻进,采用改进的哈迈90A型液压潜孔锤钻机。为防止卡钻后钻头侵入开挖范围内,采用小压力慢转速钻进参数,控制进尺速度。钻具端头安装扶正器,采用非旋转钻进技术,防止钻进过程中管棚偏斜过大,钻进过程中间隔测量钻进偏斜,并采用纠偏钻头进行纠偏。通过测量方向后视点,在钻进过程中多次复核方向和角度。因管棚分布为弧形,作业平台分3次进行施工,第1次施工顶部27根管棚,第2次施工中部左右各12根管棚,第3次施工底部左右各8根管棚,如图3所示。

图3 管棚3次施工范围

2)注浆工艺

管棚钢管安装后进行注浆,并稳定10min。注浆采用3SNS注浆泵,管棚注浆按照“由低至高、由两端向中间、分批注入”的原则进行,由最低处管棚向高处管棚注浆,开始时注浆的浆液浓度要低一些,逐渐加浓至设计浓度,有利于注浆浆液向拱顶方向扩散,提高浆液致密程度。底下一层管棚在搭设完成后即刻注浆,上层管棚根据实际情况进行注浆,补偿地层损失。射浆管下入孔底,待孔底返浆后进行屏浆,然后再进行闭浆。注浆压力为0.5MPa。

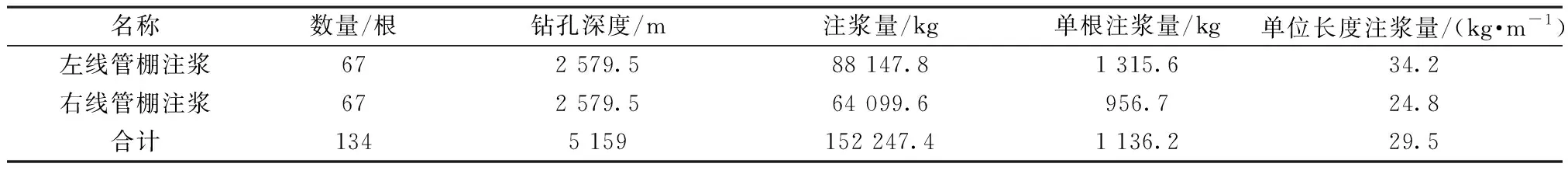

注浆施工过程中如发现掌子面漏浆,应及时用麻布进行封堵,同时在洞口顶面设置监控量测点,当发现地表隆起时,及时调整注浆压力和注浆量,以避免注浆压力过大造成大的地面变形。管棚注浆成果如表1所示。

表1 管棚注浆成果

经工程实际检查,长管棚导向孔位置偏差不超过1cm,方向偏差<1%且钻孔偏移角度<1.5°。

3.2 地面预注浆加固

为进一步减小盾构穿越地铁3号线时地层沉降,降低19号线盾构隧道对周边地层的影响,拟在地表对地铁3号线周围进行注浆加固,注浆范围为地铁3号线隧道外扩2m,注浆深度为至19号线隧道顶以上1m,如图4所示。

图4 地面加固范围立面(单位:m)

从穿越3号线前4m至龙桥路出洞口布置了16排地面预注浆孔,分两序进行施工,钻孔采用JD180多功能液压顶驱锚固钻机,跟管钻进工艺;注浆采用3SNS注浆泵,灌浆采用自下而上分段阻塞方式进行,灌浆分段通过膜袋和卡塞位置来实现。

预设花管内注浆式膜袋分段阻塞灌浆法使用锚固钻机跟管钻进一次成孔,然后下设花管,起拔套管。在花管内,距孔底第1环膜袋注浆孔上方约20cm处下设水压灌浆塞,在0.3MPa的压力下使灌入的水泥浆膨胀膜袋起到阻塞的作用;当膜袋充分膨胀、泌水结实后,继续升高压力,此时密封橡皮套打开,水泥浆经花管进入孔内,继续升压,按每段的设计压力,开始对地层进行灌浆。注浆压力为0.4~0.8MPa,注浆段长为4,5m。

膜袋花管法是通过预设膜袋达到分段注浆的目的,操作方便高效,注浆效果好。这种方法是首先钻出注浆孔,在孔内下入特制的带有孔眼的注浆花管,注浆管与孔壁之间用土工布将花管与孔壁之间形成止浆包,可达到分段注浆的目的。

在管棚施工前,先进行第1,2排预注浆钻孔注浆施工,待形成注浆体后,再进行管棚钻孔注浆施工,将管棚打入前端注浆体内,形成稳固的整体。注浆成果如表2所示。

表2 地面预注浆成果

通过注浆后取芯效果检查,砂卵石通过降水井降水后,通过膜袋注浆后空隙充填较好,且将砂卵石进行有效胶结,结石无侧向抗压强度满足设计大于1MPa的要求。

4 盾构掘进控制

4.1 掘进参数控制

盾构施工过程中,进行系统、全面的监控测量,实行信息化施工。结合往期实际工程穿越砂卵石及泥岩地层施工经验,标段拟定掘进参数如表3所示。

表3 地面加固范围立面

4.2 渣土改良

根据国内外成功经验,本工程拟采用以添加泡沫为主、膨润土为辅的外加剂施工工艺,降低刀盘、螺机的油压及盾构推力,减小刀盘扭矩,减轻泥岩地层对盾构设备的磨损,提高掘进速度和设备的使用寿命,防止渣土在皮带机上打滑,提高渣土和卵石的流动性。使用膨润土浆液配合比为:水∶膨润土=7.5∶1,即1m3水加133kg膨润土,膨润土浆液的注入率为15%。

采用海瑞克盾构机,其开口率为40%,双联中心滚刀6把(18寸),滚刀41把(18寸), 刮刀50把,边刮刀12把,仿形刀2把,中心刀间距100mm,面刀间距90mm。在刀盘面板设置了7路泡沫管+1路加水管路(2号泡沫管改为加水),土仓内牛腿上设置了2路泡沫管路;在刀盘中心设置1路专门加水管路,同时在土仓承压墙设置2路加水管。

4.3 出土量控制

出渣量采用体积与质量双重控制,盾构掘进每环时,安排土木工程师对渣土箱测量出土高度。设置渣土管理专员,收集洞内土木工程师记录的每环实际出土量和渣土称重记录。每环根据出土量及称重分析是否超方,同时对比前后3环出土量及称重核实是否有突变情况,发现超方后渣土管理专员立即根据“信息全报,分级处理”的原则通知相关人员进行超方处置。避免盾构频繁停机导致的风险,具体措施如下。

1)当单环超出理论方量<2%时,由盾构分部副经理下达指令,要求加大中盾注泥量,同时在后续掘进过程中提高同步注浆量及注浆压力,通过超方位置区域时及时进行管片壁后的二次注浆。地面抢险小组加强对地面的巡视及监测数据反馈。

2)当单环超出理论方量的2%~4%时,由盾构分部经理下达指令要求加大中盾注泥量,同时在后续掘进过程中加大同步注浆量,通过超方位置区域时及时进行洞内深孔注浆;超方处置期间地面抢险小组加强对地面巡视及监测数据反馈,当地面出现异常时立即启动应急打围,确保地面安全。

3)当单环超出理论方量的4%时,项目负责人要求操作手立即停止掘进,由项目负责人组织进行超方处置,同时在10min内电话及短信通知总包、监理单位、建设公司主管部门和监管部门,由监理单位组织相关各方开会,分析原因,采取措施后方可掘进。洞内采取向盾尾及中盾注入膨润土防止盾体包裹;同时向土仓内注入惰性浆液,注入压力为0.3~0.35MPa。地面抢险小组负责人立即启动应急打围施工,主动寻找空洞,发现空洞采用C15细石混凝土进行回填,若地质松散则进行注浆加固,在进行混凝土回填或者地面注浆过程中,加强地面与洞内的联系,避免盾构机在隐患处置过程中被包裹,隐患处置过程中增大监测频率、及时反馈监测数据。

4.4 同步注浆

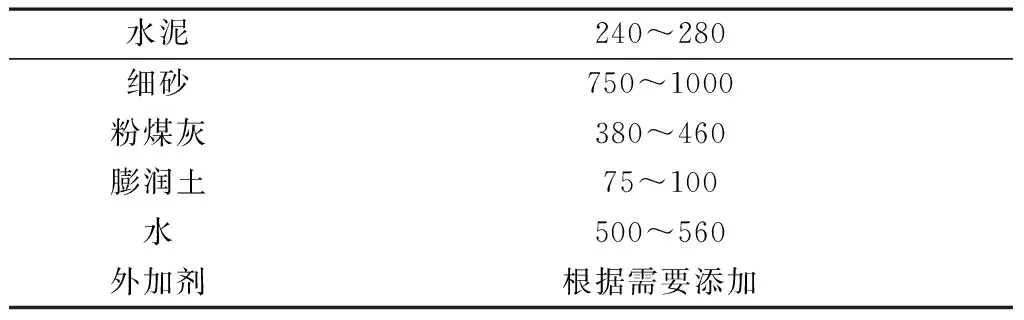

管片与土层之间形成的间隙及时采用浆液填充有利于防止和减少地层变形,提高结构稳定性。同步注浆材料采用水泥砂浆,具有凝结时间较短、强度高、耐久性好和抗腐蚀性好等特点,其同步注浆配合比如表4所示。对浆液配合比进行不同的试调配及性能测定比较,优化出满足不同条件下使用要求的配合比。同时在试推进施工过程中对浆液配合比根据地表沉降监测情况进行相应优化及调整。

表4 同步注浆浆液配合比 (kg·m-3)

5 施工监控量测

穿越期间通过既有运营隧道自动化监测系统对隧道结构水平和竖向位移及径向收敛,道床水平和竖向位移,轨道横向和纵向差异沉降,站厅、站台水平和竖向位移,隧道变形缝差异沉降进行自动化监测,并对道床竖向位移进行人工复核,地表沉降通过地表观测孔进行人工测量。监测结果表明,变形均满足要求,地铁运营安全。

6 结语

1)在富水砂卵石地层中超近距离穿既有运行隧道工程,采用管棚和膜袋注浆法相结合的施工方案是必要且合理的。

2)砂卵石地层自稳性差,盾构施工极易出现扰动变形,在盾构施工前采用可靠的加固措施,增强地层的整体稳定性,可较大幅度降低盾构施工风险。

3)采用改进的液压潜孔钻进扶正技术施工管棚是可行的,同时可进行适度纠偏。