地下连续墙环钻与潜孔锤双动力破岩施工技术

高子建

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

0 引言

地下连续墙因其支护和止水效果良好,已越来越多应用在城市地下空间建设中。针对不同地质条件,地下连续墙常用的施工设备包括液压抓斗成槽机、冲孔桩机、旋挖桩机、双轮铣,在硬质岩层中一般采用后3种机械单独或组合完成引孔、修孔后成槽。

对于成槽岩面较浅的硬岩、分布大量孤石或填石等复杂地层,以上常用成槽设备施工效率较低,费工费时,对成本控制不利,造成大量资源浪费。为此提出一项新型施工技术用于解决上述难题。

本文结合具体工程实例,对地下连续墙环钻与潜孔锤双动力破岩施工工艺及特点进行详细阐述。

1 工程概况

1.1 项目概况

深圳市城市轨道交通13号线4工区上屋北站项目,标准段为地下2层3跨结构,站前单渡线区域为地下1层3跨结构。基坑安全等级为一级,车站全长394m,开挖深度16~22m,围护结构采用800mm厚地下连续墙加内支撑围护方案。地下连续墙设计厚度800mm,坑底以下入中风化岩层2.5m或微风化岩层1.5m。

1.2 工程实施难点

勘察资料揭示,中风化岩最大单轴抗压强度56.2MPa,微风化岩达115.0MPa,且场地内孤石发育,对成槽施工影响极大。为解决成槽过程中硬岩、孤石钻进难的问题,现场进场液压抓斗成槽机、旋挖桩机、冲孔桩机组合工艺施工,液压抓斗成槽机清除上部土层,旋挖桩机在主孔取岩芯引孔,冲孔桩机采用方锤修孔完成成槽。但总体施工工艺成槽进度缓慢,单元槽段成槽用时通常超过10d,无法满足工期要求。

综合上述施工难点,通过不断摸索、总结得出了地下连续墙硬岩全套管管靴超前环钻与潜孔锤跟管双动力钻凿破岩综合施工技术,实践证明本技术成槽效率高、综合成本低、绿色环保。

2 工艺原理及适用范围

本技术主要采用的施工设备为“双动力多功能钻机”,其外动力头与全套管连接,套管底焊接管靴,管靴底安装合金滚钻齿,经外动力头驱动全套管管靴,对岩体回转切削引孔形成环状临空面;潜孔锤置于套管内由内动力驱动,其锤体与管靴相互啮合,锤面略高于管靴底面,在潜孔锤高频振动的同时锤击带动管靴跟管钻进,并在管靴环状引孔后,一次性破碎内部岩芯;同时,在潜孔锤高风压输送管路中增加了液态水的输送,液态水在高风压作用下被雾化,直接与潜孔锤破碎的岩渣混合,用以控制潜孔锤破岩扬尘;另外,在全套管顶部连通了串筒防尘罩,使破碎的废渣沿着固定通道集中收纳,达到绿色施工的目的。

2.1 双动力钻凿工艺

1)选用SWSD2512型双动力多功能钻机施工,该钻机配备了超高桩架、双动力头、大直径潜孔锤钻杆和全套管。

2)钻机外动力头驱动全套管即管靴大扭矩回转钻进,预先切削岩体形成环状临空面。

3)钻机内动力头驱动套管内潜孔锤振动及回转钻进,高频冲击破碎环槽内部的岩芯。

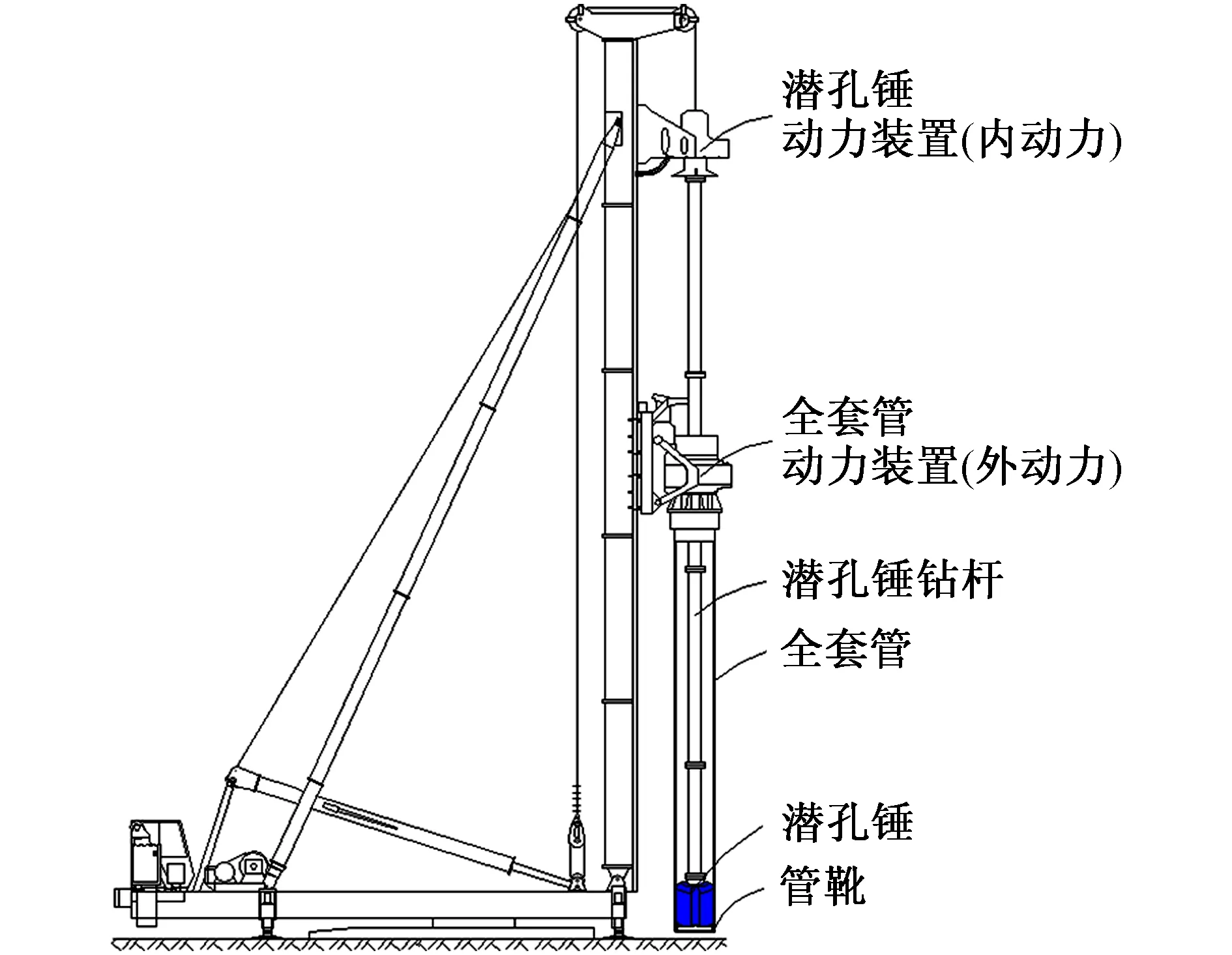

4)作业时内动力钻杆与外动力套管同轴逆向旋转,产生的扭矩方向相反、相互抵消、自行平衡,使钻凿过程稳定,如图1所示。

图1 双动力系统

2.2 套管管靴环钻超前引孔工艺

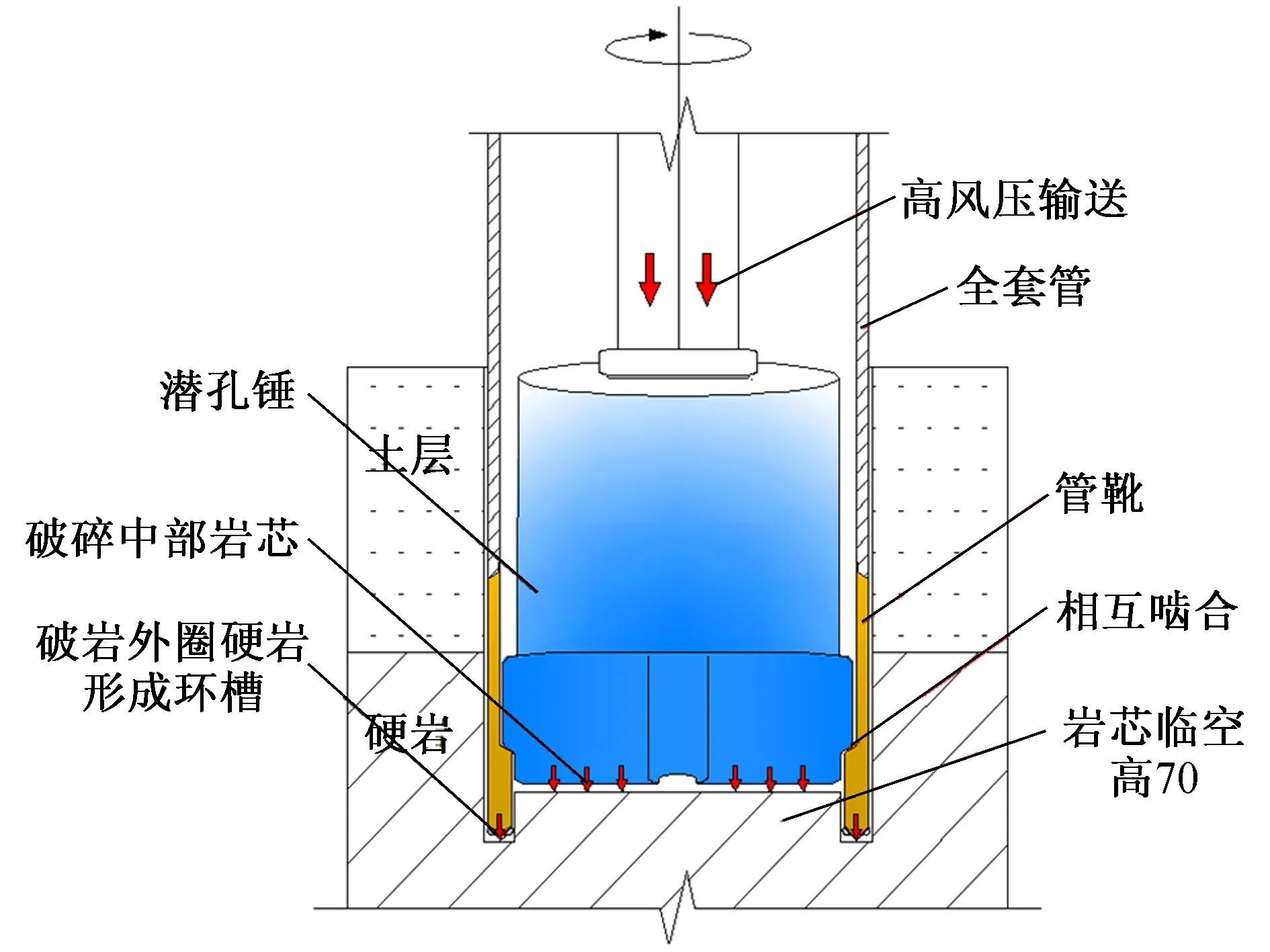

1)潜孔锤置于全套管内,全套管与跟管管靴为一体,潜孔锤钻头与全套管内的管靴结构相互啮合,在完全啮合状态下锤面高于管靴底面70mm。

2)管靴底部嵌有3圈合金滚钻齿。

3)成孔过程中,管靴钻齿预先触碰岩面,其较小的接触面在钻机大扭矩力和高频冲击力作用下,能快速超前破碎外圈硬岩,并形成一圈环状的临空面(最大临空高度70mm),达到环状引孔效果。

4)随着套管管靴环钻引孔的深入和临空面的加深,套管内的潜孔锤锤面和岩面接触,内部临空的薄弱岩芯由潜孔锤一次性破碎并排渣。潜孔锤这种在套管内临空面的破岩工艺,相比通常的全岩体引孔钻进效率更高。

5)随着不断进尺,环钻引孔与锤体破岩因特有的跟管构造,始终保持着一定的进尺差,实现了连续同步的先引孔、再破岩成孔的施工工况,实现高效破岩钻进。具体原理如图2所示。

图2 管靴环钻超前引孔原理

2.3 硬岩潜孔锤破岩工艺

1)潜孔锤是以压缩空气作为动力,压缩空气由空气压缩机提供,经钻机、钻杆进入潜孔冲击器,推动潜孔锤工作,利用钻头的往复冲击作用实现破碎岩石的目的,被破碎的岩屑随驱动潜孔锤的高风压携带至地表,其特点是冲击频率高、低冲程、破碎的岩屑颗粒小,便于压缩空气携带,孔底始终保持清洁,岩屑在钻杆与套管间的间隙中上升过程中不容易形成堵塞,整体钻进效率高。

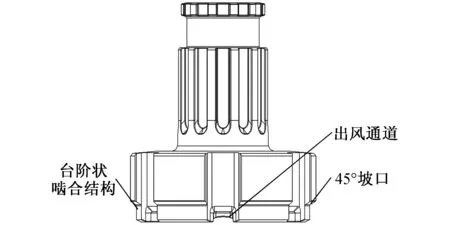

2)本技术采用特有的潜孔锤头结构,其底部呈台阶状,用于与外套管管靴相互啮合。锤底开设出风通道并布置合金滚钻齿,如图3所示。

图3 潜孔锤头结构

2.4 全套管跟管钻进工艺

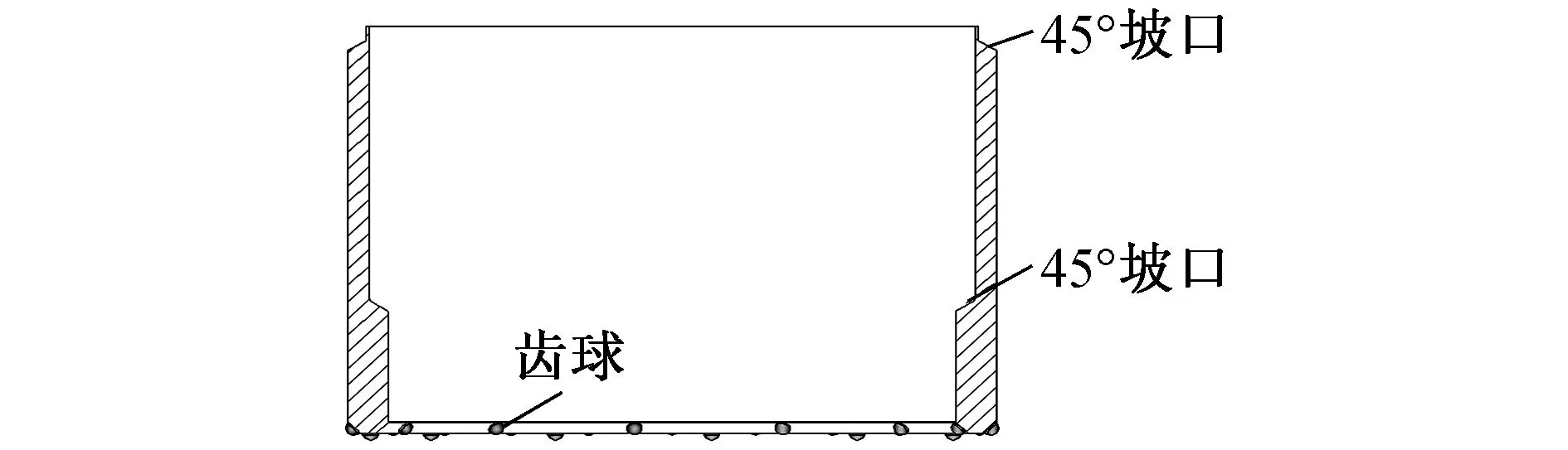

1)定制一种环状的管靴结构,将其焊接至全套管底部,因管靴不同壁厚的特别设定,使其与潜孔锤头相互啮合。管靴具体尺寸为:外径800mm,上段长410mm,壁厚30mm,下段长140mm,壁厚50mm,坡口宽度20mm,角度45°,如图4所示。

图4 管靴结构

2)潜孔锤钻机启动后,潜孔锤向下的冲击作用力通过啮合结构传递给管靴,使全套管与潜孔锤始终保持同步下沉,实现全套管跟管钻进,如图5所示。

图5 全套管跟管钻进原理

2.5 绿色施工工艺

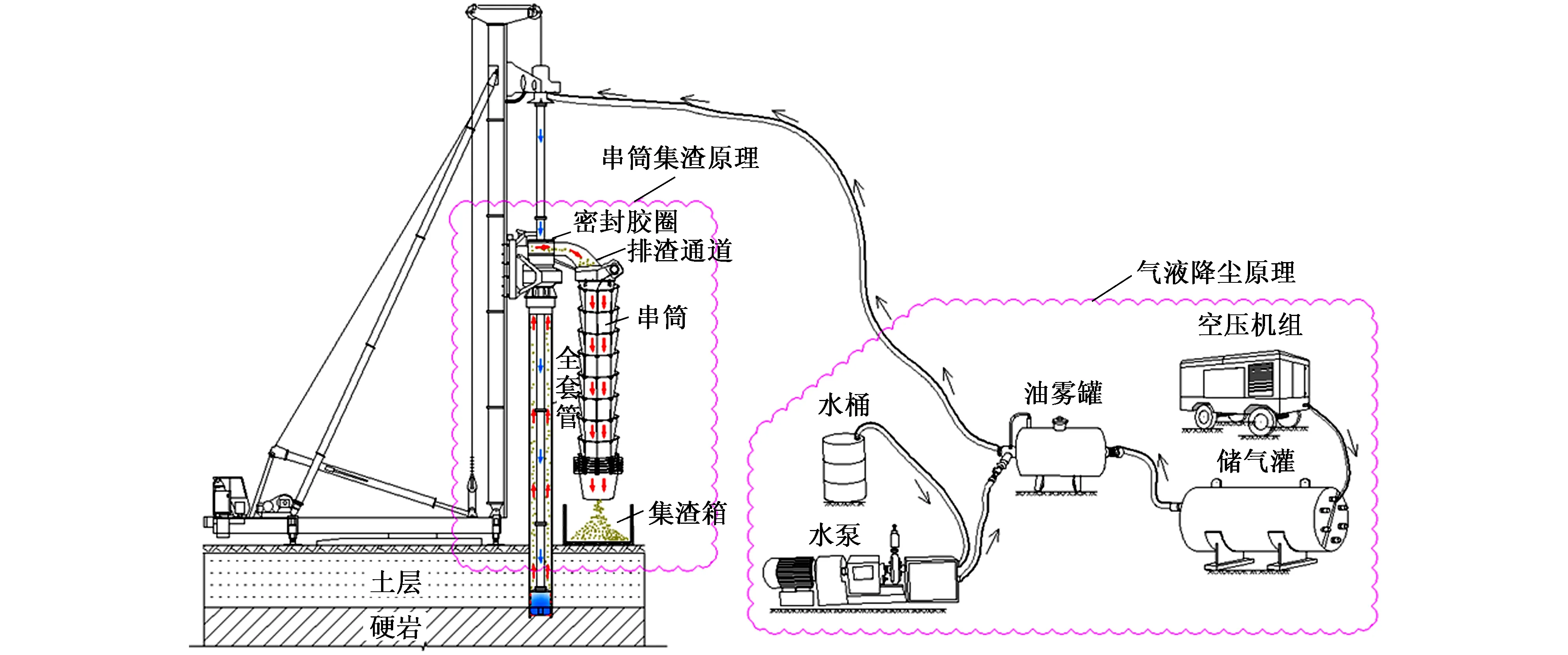

2.5.1气液钻进降尘工艺原理

在潜孔锤作业的空压机、储气罐、油雾罐集成管路中的油雾罐出口增设一路支管输送液态水,利用高风压将水和油雾化,三相物质共同输送至潜孔锤钻杆,并沿着钻杆输送至锤头。水雾在潜孔锤钻进过程中不断扩散,惯性碰撞捕捉空气中悬浮的粉尘颗粒,将土渣、岩渣、粉尘等及其细小颗粒物迅速逼降,达到降尘的目的。

2.5.2串筒集渣施工

1)潜孔锤全套管钻进过程中,破碎的渣土、岩屑会随着超高风压,沿着潜孔锤钻杆与套管内壁形成的空间向上运动。

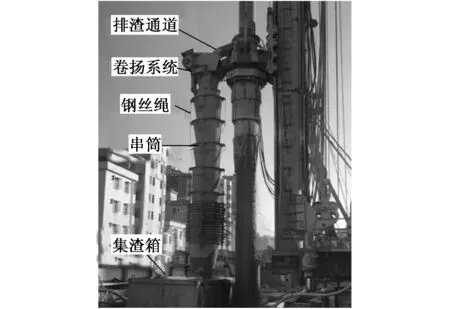

2)在全套管动力头上端外接排渣通道和防尘串筒,动力装置上端设封口法兰盘,法兰盘与钻杆间设胶垫封堵,使吹出的渣土和岩屑可沿着排渣通道和串筒集中收纳。

3)串筒防尘罩采用多个单节锥形防尘罩,通过固定式钢丝绳相互连接叠套形成。钻机卷扬系统与最下节串筒吊耳相连,根据成孔进展能自由提升或下落调整串筒长度。

4)具体绿色施工工艺原理如图6所示。

图6 绿色施工工艺原理

2.6 适用范围

1)适用于入岩量大、孤石发育、深厚回填石等复杂地层地下连续墙成槽。

2)适用于中、微风化岩层入岩施工,微风化岩强度可达115MPa。

3)适用于墙厚≤1 200mm、成槽深度≤30m的地下连续墙施工。

4)以墙厚800mm为例,中风化岩引孔效率约5m/h,微风化岩引孔效率约2m/h。

3 施工工艺流程及操作要点

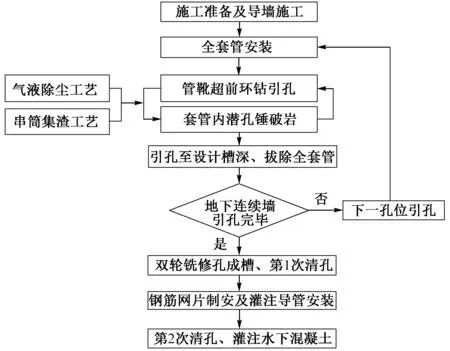

3.1 施工工艺流程

地下连续墙环钻与潜孔锤双动力破岩施工工艺流程如图7所示。

图7 施工工艺流程

3.2 操作要点

3.2.1施工准备及导墙施工

1)场地平整 按规划场地和平面布置组织场地平整,拟采用机械为步履行走方式且整机较大,故浇筑素混凝土进行硬化处理。

2)根据成槽深度选择多功能钻机进场施工,本项目选用钻机型号为SWSD2512,桩架高45m。

3)按设计图纸进行定位放线。

4)本项目设计墙厚800mm,选择套管外径800mm并定制相应的管靴和潜孔锤头,潜孔锤头具体尺寸为:底部70mm高,直径为700mm;上部锤身直径740mm,台阶处设坡口宽20mm,角度45°。

5)组织施工设备及机具进场,包括多功能钻机、双轮铣、起重机、挖掘机、全套管、空压机、储气罐、油雾罐、水泵、钢筋加工机械、导墙模板、灌注导管等。

6)导墙采用机械配合人工开挖,开挖结束后进行垫层浇筑;按设计图纸组织钢筋加工和安置,经验收后进行支模;支模采用木方支撑,确保牢固,最后沿槽纵向两边分段对称浇筑混凝土。

3.2.2全套管安装

1)将定制的管靴与全套管焊接成一体。

2)用起重机将套管吊至竖直状态,调整桩架位置提升潜孔锤钻杆,将潜孔锤钻杆自上而下伸入套管内。

3)套管顶部与其动力装置通过预设的凹凸结构连接,回转卡紧。

4)全套管安装完毕后,钻机对中就位准备试运转。

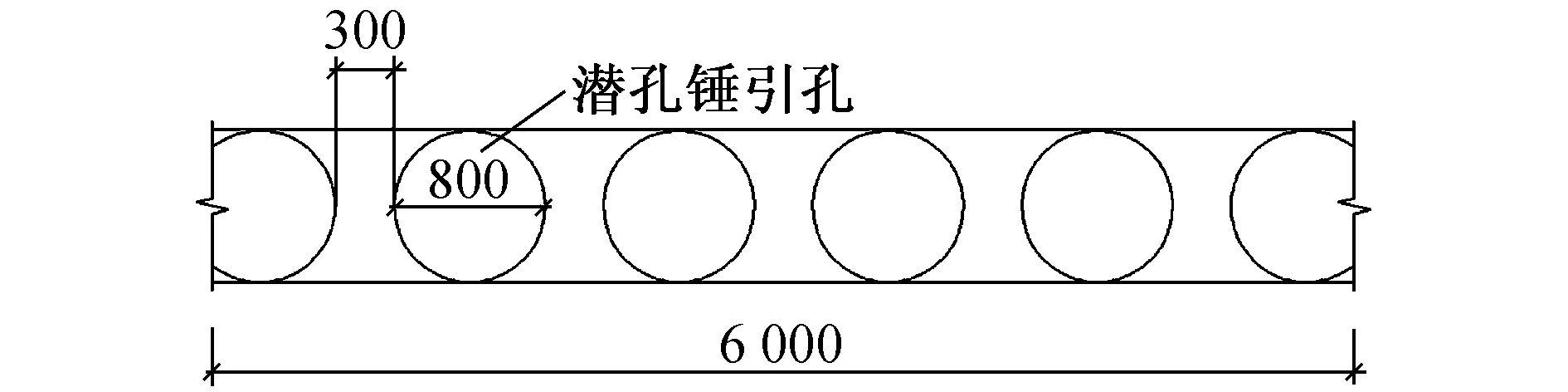

3.2.3地下连续墙引孔孔位分布

以6m为1幅的地下连续墙成槽为例,布置孔位净间距300mm,如图8所示。

图8 地下连续墙引孔

3.2.4引孔施工前准备

1)开钻前检查空压机、油雾罐、水泵等管路是否正常,检查钻具、推进机构、电气系统、压气系统、风管及防尘装置等确认完好,同时对孔位、护筒垂直度进行核查,合格后再进行钻进作业。

2)先将钻具(外套管、潜孔锤钻头、钻杆)提离地面20~30cm,开动空压机、钻具上方的回转电机,待护筒口出风时,再开始潜孔锤钻进作业。

3)钻进参数为:风量40~80m3/min,风压1.0~2.5MPa,钻速5~13r/min。

4)启动2台空压机共同为潜孔锤提供高风压驱动,单机风量≥40m3/min,通过储气罐合并风压。

3.2.5管靴超前环钻引孔

1)在多功能钻机施工过程中,管靴预先接触岩面;动力系统为管靴提供了加压和回转动力,潜孔锤的往复冲击通过啮合结构一并传递给管靴,又使管靴对岩层产生冲击作用,形成钻、凿结合的施工效果。

2)管靴与岩体的接触面小、呈环状,配合上述各种作用力的有效结合,实现预先环状引孔,使完整岩面沿纵向分层,单次分层高度70mm,中部未破碎的岩芯同步形成了相应高度的临空面。

3.2.6套管内潜孔锤破岩

潜孔锤的锤面比管靴底面高70mm,在管靴完成环钻引孔后,潜孔锤与中部岩芯接触,随之破碎。已具备临空面的岩芯再经大直径潜孔锤的高频冲击,整体破岩效率高。

3.2.7全套管跟管钻进

因特别设计,使管靴和潜孔锤头相互啮合,在潜孔锤向下破岩的同时,也带动着管靴向下进尺引环状孔,既达到了跟管钻进护壁的效果、又达到了外圈环状引孔、内部破碎岩芯相互同步的效果。另外管靴具备较好的导向性,对成孔垂直度控制有利。

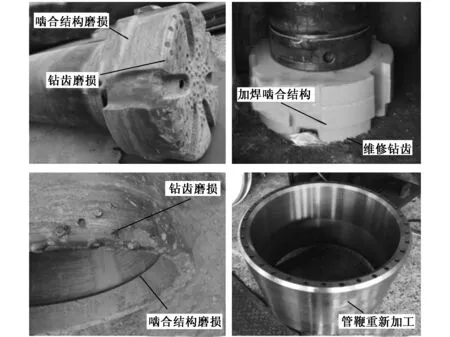

引孔过程中潜孔锤头与管靴的啮合结构、管靴底部的合金滚钻齿会产生磨损,若磨损较大需要及时返场维修,如图9所示。

图9 钻头与管靴的磨损和维修

3.2.8气液降尘钻进

1)管路连接 在储气罐汇合风压后的主管路中,先连通油雾罐,再外接高压水支路。

2)油雾罐进气端与储气罐连接,送气端高压气管与多功能钻机的气管连接。

3)高压水泵的进水管与水桶相连,水泵的输水管与油雾器出口处的高压气管连接,水桶中的水经水泵压力作用被输送至高压气管中与高压空气混合。

4)开动多功能钻机,空压机组持续输送高速气流,高风压将管路中输入的液态水及润滑油雾化,输送至潜孔锤冲击器并喷出,分散的微米级水雾覆盖并捕集喷出的岩屑、土尘,将高风压携带并飘浮在空气中的颗粒物、尘埃等迅速逼降。

3.2.9钻进实时串筒集渣

1)串筒采用不锈钢板制作,钢板厚度2mm,为多个单节锥形防护罩,通过钢丝绳串接而成。

2)单体防护罩筒体高1 020mm,罩壁底部直径800mm,顶部直径1 000mm;连接吊耳设于筒体顶部位置,共2个,用于给固定式钢丝绳绑扎;提升吊耳设于筒体顶部位置,共2个,沿筒体对称布置,可通过拉伸式钢丝绳实现对筒体的提拉或放下。

3)引孔前将串筒展开降至集渣箱孔口附近,随着多功能钻机向下进尺,串筒则同步向上拉起,但应确保串筒底口始终离集渣箱上口≤500mm。

4)随着不断钻进,破碎的渣土和岩屑会沿着套管与钻杆之间间隙上返,通过排渣通道排至串筒中,再集中收纳到集渣箱内,当堆积一定量后组织清理。多功能钻机钻进泥渣串筒收集如图10所示。

图10 多功能钻机钻进泥渣串筒收集

3.2.10引孔至设计槽深、拔除全套管

1)多功能钻机引孔至设计槽深后,关闭风压机组动力驱动,将动力头反旋与套管脱开,提起潜孔锤钻杆组织终孔验收。

2)终孔验收合格后,将潜孔锤钻杆再次套入套管内,旋转动力头将套管卡紧。

3)慢速回转全套管,提升动力头将套管拔除,拔除过程潜孔锤钻杆与套管提升速度保持同步。

4)套管拔除后钻机移动至下一孔位继续施工。

3.2.11双轮铣铣修孔成槽、第1次清孔

1)单个槽段引孔完毕后,双轮铣设备就位准备切削余留岩体成槽,双轮铣选用型号为SX40型。

2)铣头在槽孔中心线的定位,在悬垂、稳定的状态下进行。

3)工作状态下,槽孔内必须保持足够的泥浆,浆面不低于孔口500mm,否则停止工作。

4)在铣削过程中严格控制x,y方向的偏移量,若偏移量过大时应提刀进行再次修正、纠偏。

5)成槽完成后,安装清孔泵、泥浆分离装置等组织第1次清孔,将槽底沉渣清除。

3.2.12钢筋网片制作安装及灌注导管安装

1)钢筋网片按设计图纸加工制作,长度在24m范围内时,一次性制作、吊装。

2)钢筋网片迎水面主筋混凝土保护层厚度70mm,背水面主筋保护层厚度70mm。

3)单元槽段钢筋笼应装配成一个整体,垂直度偏差值≤1/300。

4)钢筋网片在起吊、运输和安装过程中应防止变形。

5)钢筋网片安放时保证墙顶的设计标高,允许误差控制在±100mm。

6)钢筋网片全部安装入槽后应检查安装位置,确认符合要求后,对吊筋进行固定。

7)根据槽段宽选用直径280mm的灌注导管,下导管前对每节导管进行密封性检查,第1次使用时需做密封水压试验。

8)安装双导管、根据孔深确定配管长度,导管底部距离孔底30~50cm。

9)导管连接时安放密封圈,上紧拧牢,保证导管连接的密封性,防止渗漏。

3.2.13第2次清孔、灌注水下混凝土

1)在导管上端外接清孔泵组织第2次清孔,置换泥浆及时补充新泥浆,直至孔底沉渣厚度≤50mm。

2)清孔完毕后拆卸清孔泵,安装灌注料斗准备灌注。

3)将隔水塞放入导管内,盖好密封挡板;为保证混凝土初灌导管埋深在0.8~1.0m,根据槽体选用合适方量的初灌料斗。

4)灌注过程中经常用测锤监测混凝土上升高度,适时提升拆卸导管,导管埋深控制在4~6m,严禁将导管底端提出混凝土面;灌注连续进行,以免发生堵管造成灌注质量事故。

5)地下连续墙超灌高度≥500mm,超灌浮浆后期人工凿除。

6)应根据规范要求留置试块。

4 工艺特点及创新点

4.1 工艺特点

1)成孔效率高

采用潜孔锤钻机破岩效率高,特有的管靴结构能预先破碎外圈硬岩形成环槽,孔内形成的岩芯断面相比完整岩面薄弱,能进一步提高破岩效率;同时,潜孔锤采用的超大风压使得破碎的岩渣能一次吹出孔外,避免了岩渣重复破碎,大大加快了成孔速度。

2)成槽质量好

采用全套管跟管钻进对地下连续墙引孔,其成孔孔型规则,垂直度控制好,孔壁稳定,对周边扰动小;采用双轮铣修孔成槽,修槽全程垂直度自动监控,确保了成槽质量。

3)施工绿色环保

在传统潜孔锤高风压和油雾管路中增设液态水的输入,减少了成孔过程中产生的粉尘污染;同时采用全套管与串筒防尘罩组合,让破碎的渣土、岩屑沿固定通道外排,集中收集清运,实现绿色环保施工。

4)综合费用低

本技术采用的创新组合成槽工艺,发挥了潜孔锤破岩的优势,结合超前环钻引孔、跟管钻进等技术,与传统成槽工艺相比,本工法大大提升破岩工效,缩短了工期,降低了人工和机械费用,综合费用低。

4.2 工艺创新点

1)全套管既作护壁又作为跟管管靴,其底部环钻断面小,通过钻机的大扭矩回转钻进动力,以及潜孔锤传递的高频冲击力,实现超前快速引孔形成环槽,为全套管内的潜孔锤破岩提供了临空面,大大提升了潜孔锤的破岩效率。

2)潜孔锤和外套管各设1套动力系统,通过多功能钻机将各部件进行有效结合,其完整的集成系统能一次完成成孔、破岩、跟管、降尘、集渣等工作,集成度高、施工便捷且绿色环保。

5 实际施工效果

根据多个项目的实践证明,本技术单槽段完成时间约2个日历天,而采用传统旋挖钻机引孔以及冲孔桩机引孔单槽段完成时间通常不少于10个日历天。通过测算本技术不仅能节约工期,同时综合成本更低。

6 结语

1)随着城市地下空间的发展,地下连续墙的广泛应用,复杂地层下“地下连续墙硬岩双动力钻凿破岩综合施工技术”在现场操作、施工效率、综合成本控制等方面均突显了独特的优越性,具有较好的应用前景。

2)通过多个硬岩地下连续墙项目实践表明,采用套管及管靴超前环钻引孔配合套管内潜孔锤破岩,能有效应对硬岩地层成槽进度慢的问题。同时采用气液降尘和串筒排渣技术能更好保证文明施工,其市场前景广阔。