风力发电基础冬季全过程温度控制

张 庚 郭延芳

(中国水利水电第四工程局有限公司,青海 海南 810007)

1 研究背景

风力发电目前在国内已大范围施工及应用,风力发电工程属于“短平快”项目。近年来,风力发电项目在施工过程中已面临冬季施工,而在极限温度下保证风机基础混凝土浇筑质量成为施工重点控制对象,为此,需要研究可以在冬季对风机基础全过程进行保温的施工工法,以保证施工各项指标满足各类标准要求。

2 研究区域概况

青海省海南州特高压外送基地电源配置项目海南州切吉乡一标段1000MW风电场(550MW)风机基础及场内道路工程,工程规划装机规模550MW,共布置209台风机机组,包含2号、3号两个地块,具体布置为:2号地块(500MW)安装189台2.65MW的风机机组,3号地块(50MW)安装20台2.5MW风机机组。每台风机设置1座箱式变压器。2号地块(500MW)中400MW采用35kV架空线路通过16回线路将电力输送至北侧切吉西330kV升压站,2号地块(500MW)剩余100MW与3 号地块(50MW)采用35kV架空线路通过6回线路将电力输送至2号风场南侧新建切吉西1号110kV升压站,再通过1回110kV线路送至切吉西330kV升压站。本标段冬季混凝土施工共80个风机基础,共计混凝土50560m3,首台风机基础于2019年12月25日开始浇筑,2020年3月31日完成首批80台风机基础混凝土浇筑。

3 施工特点

相对以前风力发电工程施工,本工程施工有以下特点:本项目属于冬季施工,且地处高海拔位置,常年温度较低,年平均温度1.9℃,冬季施工质量控制难度大;高寒高海拔冬季施工大跨度保温棚,底面为长方形,直径约26m,高度不低于2m,采用装配式钢结构,方便拆装;保温棚采用钢桁架支撑,顶部采用三防保温篷布覆盖,内部采用暖风机供热,保证棚内温度满足施工要求;保温棚棚面合理设置可揭开窗口,进料孔位置方便易调节,混凝土及锚笼环入料便捷;暖棚仓面供电采用离网型移动车载光伏车进行仓面保温和供暖,自混凝土浇筑开始,暖棚保温及供暖时间不得小于48h;同时混凝土浇筑成型以后,需采用两层厚度8cm的保温被覆盖进行全冬季保温。在基础周围进行覆土保温,保证风机基础冬季施工质量。施工工艺流程见图1。

图1 工艺流程

4 施工工艺操作要点

4.1 保温棚规格选择

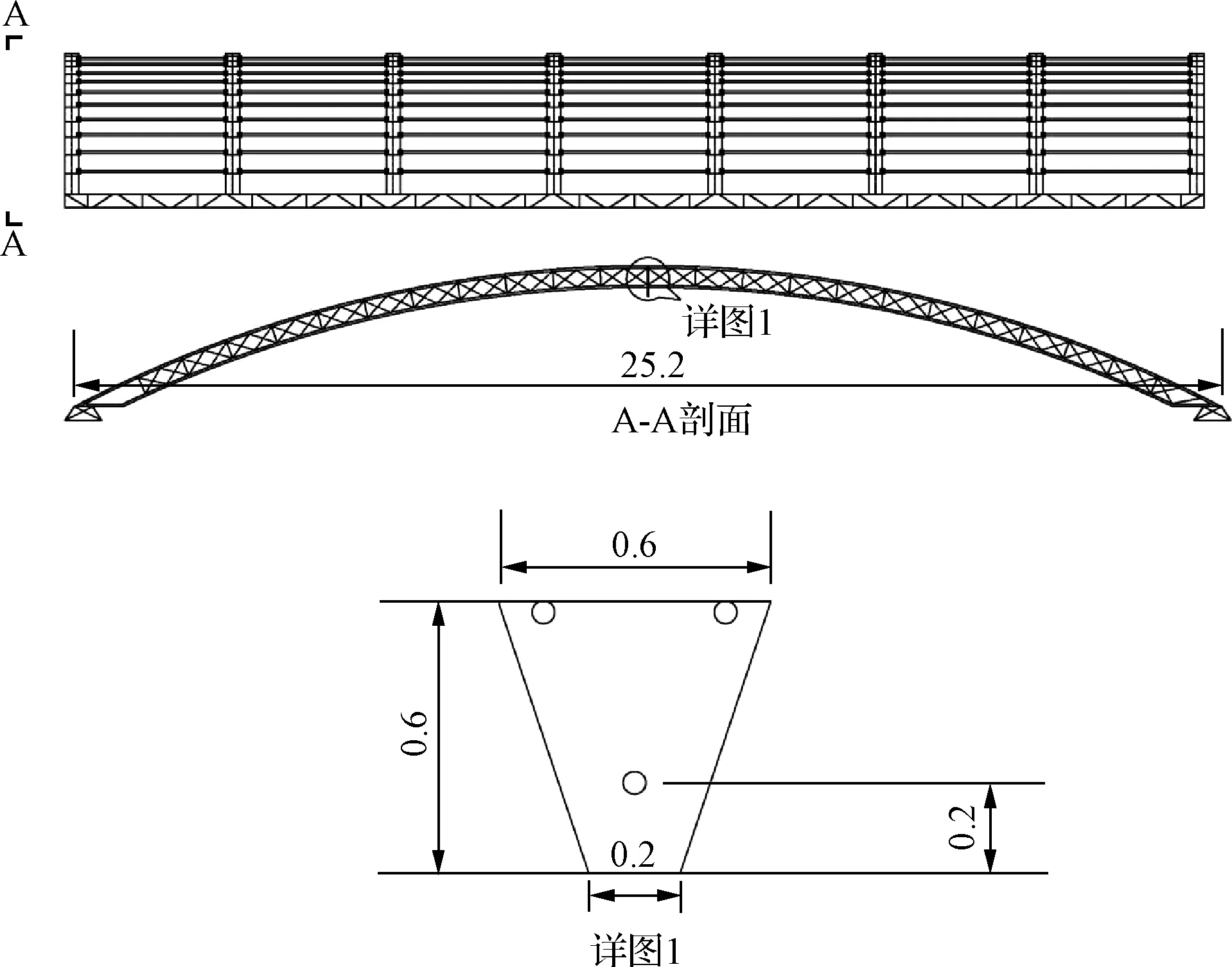

单套保温棚采用两榀横向支撑桁架支撑,单榀长度为25.2m,主骨架采用φ50、δ=3mm壁厚钢管;其他支撑采用φ20圆钢支撑,焊接成长方体,高度为0.3m,宽度0.4m,斜向对拉支撑长度为0.65m。采用8榀圆弧桁架作为保温棚骨架,间隔3.53m均匀布设,单跨圆弧桁架通过两榀弧形桁架之间的连接板连接而成,单榀弧形桁架由φ50、δ=3mm壁厚钢管及φ20圆钢焊接而成,焊接完成后成三棱锥状,搭接在底部横向桁架之上,采用连接板连接。每榀桁架采用槽钢及钢管焊接件连接支撑,保证保温篷布受力均匀,连接件间隔1m布设(见图2)。

图2 保温棚图例 (单位:m)

4.2 保温棚搭设

a.底层横向桁架安装。横向桁架共分为双侧,四榀,单榀长度13m。安装时,采用25t吊车或随车吊进行吊装,人工在外侧进行辅助吊装就位,吊装完成后在其外侧打安φ25插筋,插筋打入地下50cm,外露20cm,间隔2m布设,保证底部基础稳定。

b.弧形桁架安装。弧形桁架安装时,采用吊车将桁架放平在平整的地面上,将两块连接板拼接在一起,上紧连接螺栓,套装固定螺母,再采用人工配合吊车将连接牢固的弧形桁架吊装就位,将圆弧桁架底部连接板安装在横向桁架的连接板之上,上紧连接螺栓,套装固定螺母,单榀依次循环安装完成。

c.圆弧段横向支撑杆安装。支撑件采用[8槽钢及φ50钢管焊接,单个长度3.63m,间隔1m依次排布在圆弧桁架上,支撑件采用人工安装,单个安装时,必须将[8槽钢完全扣入圆弧桁架主管件之上,保证支撑不会脱空伤人。支撑件安装时应自高至低依次进行,便于操作人员施工时安全绳的使用。

d.缆风绳安装。缆风绳采用塑料套管套装,防止脱丝伤人,缆风绳绑扎在两侧横向桁架之上,沿弧形桁架方向布置,将整个桁架缠绕一圈,缠绕形式为双榀圆弧桁架对角拉紧,再从圆弧桁架底部扎一根水平缆风绳,根据设计,共布置缆风绳16根,现场将缆风绳采用花篮螺栓上紧后方可进行下一步作业。

e.三防保温篷布搭设。待骨架工作全部施工完成,再进行三方保温篷布的施工,单块篷布尺寸为3m×15m,采用25t吊车将单侧绑扎钢管的三防保温篷布吊起,自下向上铺设,铺设沿一个方向进行,搭接宽度不低于30cm,底部拖在地面上,周边覆土,保证其四周严密不漏风。

4.3 垫层混凝土浇筑

垫层浇筑时,人员从弧形桁架攀爬至下料口位置,采用钢筋加工成型的钩子将保温篷布揭开一个1m见方下料口,根据需要,共布置下料口4处,人员在弧形桁架上开下料口时,应该挂好安全带,保证人员施工安全。

4.4 锚笼环吊装

锚笼环吊装时,将中间两块保温被打开,并将两侧的缆风绳稍做调整,将中间部位横向支撑件中间6m位置全部拆除,保证锚笼环吊装不受影响。

4.5 钢筋安装与基础混凝土浇筑

钢筋根据现场布置,从在基坑边预留的马道口段,将侧门保温篷布揭开,人工抬入仓内即可。

基础混凝土浇筑时,人工在保温棚顶部开一个1.5m见方的下料口,人工开孔将两台泵车的泵管统一安放在同一个孔内。

4.6 养护期间保温措施

自混凝土浇筑开始,暖棚保温及供暖时间不得小于48h;同时混凝土浇筑成型以后,需采用两层厚度8cm的保温被覆盖进行全冬季保温。在基础周围进行覆土保温,保证风机基础冬季施工质量。

4.7 保温棚拆除

风机基础混凝土养护到龄期覆土保温后进行保温棚拆除。

5 其他位置保温措施

5.1 骨料堆存棚保暖措施

骨料堆存棚可容纳5000m3骨料,主体结构采用彩钢结构,顶棚采用彩钢板及透光材料交替布设,料堆区采用墙体隔离。骨料仓及受料仓占地面积为100m×40m,保温棚外部搭设100m×45m岩棉板(δ=10cm)保温棚进行全封闭式包裹,岩棉棚上预留骨料运输进出口两樘大门,大门尺寸为6m×8m,采用卷帘门形式,车辆进出后及时进行关闭,保证料仓棚内温度。

骨料仓进行硬化处理,硬化面积为1500m2,厚度30cm,采用C30混凝土浇筑,在面层布设φ25@25cm×25cm钢筋,间隔1.5m布设φ50暖气排管,保证仓内骨料温度。墙面采用暖气片供热,间隔40cm×2.5m布置两排暖气片,保证室内温度。将供热管路尾端原本需要接引至冷凝器的管路接引至拌和楼水箱内,以给拌和用水加热。

5.2 拌和楼保暖措施

拌和楼内采用岩棉板全封闭包裹,拌和楼出机口采用岩棉板进行三面围挡,出口部位采用挂保温布进行保温,安装暖气片进行供热,保证楼内温度。下料口采用伴热带进行缠裹,保证下料口下料正常。

5.3 皮带机及水箱外部保暖措施

皮带机及水箱外部采用10cm厚岩棉进行全封闭式包裹,内部采用同路蒸汽管道进行加热,皮带机处采用钢管、水箱内采用花管(钢管),管道尺寸均为φ50、δ=3mm。皮带机棚尺寸为37m×2m×2m,管路沿长度方向布置循环式管道,中间部位增加一条并联管路通向水池内,转用花管进行水箱内水的加热,形成一套回路,保证骨料及水的温度。现场水温测量为1次/h,若水温高出60℃时,拌和时先将水与粗细骨料进行拌制,完成后再加入水泥、粉煤灰及外加剂再次拌制,保证混凝土性能满足要求。

5.4 外加剂池保暖措施

外加剂的质量和应用技术符合国家现行标准的有关规定。外加剂附有产品说明书、出厂检验报告、性能检测报告及合格证,进场后取样复试,并检验外加剂与水泥的适应性。外加剂池采用钢结构箱体,外侧安装伴热带,外层铺贴2层3cm厚橡塑保温海绵,同时用热水拌制外加剂溶液。

5.5 水泥罐保暖措施

工程冬季施工主要设置水泥罐5个,粉煤灰罐2个,水泥罐及粉煤灰罐出口采用伴热带加热,保证下料通畅。

5.6 受料斗及称量斗保暖措施

受料斗及称量斗基坑内布设暖气片,间隔1.5m均匀布设;架设两道暖气排管,布置在称量斗底部直皮带机上,暖气管道采用φ50钢管;在受料斗顶部增加一排水平桁架,将暖风机固定在桁架上,单个受料斗内布置2台暖风机;受料斗内再采用φ50管道沿内壁布设2排,保证受料斗内温度。

6 温度计算

根据合同文件,混凝土出机口温度不得低于12℃,入仓温度不得低于8℃。设置相关保温措施,对相关原材料进行保温,保证混凝土出机口及入仓温度。按照《水电水利工程混凝土预热系统设计导则》要求,采用加热拌和用水、加热砂石骨料等措施提高混凝土拌和温度,按照混凝土拌和温度计算公式计算混凝土拌和物温度。

6.1 拌制温度计算

a.拌和用水温度为60℃,骨料温度为3℃,砂温度为3℃(见表1)。

表1 混凝土出机口温度计算

温度=∑(实际重量×比热×材料温度)/∑(实际重量×比热)

b.拌和用水温度为50℃,粗骨料温度为0℃,砂温度为0℃(见表2)。

表2 混凝土拌和温度计算

温度=∑(实际重量×比热×材料温度)/∑(实际重量×比热)

在低温季节,混凝土拌和时因外界气温较低造成混凝土拌和物温度降低,在拌和站内部温度为0℃的条件下,根据《水电水利工程混凝土预热系统设计导则》,拌和过程中的温度降低值约为3~3.5℃,因此,当拌和温度在15~15.5℃时,能满足出机口温度不低于12℃的要求。选用拌和用水温度为60℃,骨料温度为3℃,砂温度为3℃,方可满足出机口温度12℃的要求。

6.2 运输温度计算

拉运完成剩余温度(见表3)=出机口温度-(温度损失系数×运输时间+0.032×转运次数)×(混凝土出机口温度-室外环境温度)。

表3 拉运完成剩余温度计算

6.3 入仓温度计算

终温(见表4)=拉运完成剩余温度-4×透风系数×3.6÷(0.04+泵管外保温层厚度÷泵管外保温材料导热系数)×泵管内混凝土与室外环境气温差×混凝土在泵管内输送时间×泵管外(含保温材料)÷混凝土比热容÷混凝土质量密度÷泵管内径。

表4 入仓温度计算

根据上述温度计算,采取的措施可满足混凝土的温控要求。

7 结 语

风电工程在未来一段时间将成为国内施工建设的重要组成部分,冬季施工将成为一种常态,为保证冬季风机基础混凝土浇筑质量,青海省高寒地区冬季施工期间,采用的施工仓面保温棚、拌和楼岩棉棚保温,锅炉及相关供热管路保温,设备保温及锥坡面刮轨、人员全面监控测温等一系列温控措施,确保了风机基础冬季施工混凝土浇筑质量,具有一定的推广意义。