载货汽车冷却系统匹配选型与总布置设计

王东亮,罗钿,李晶,李珺,陈永哲

载货汽车冷却系统匹配选型与总布置设计

王东亮,罗钿,李晶,李珺,陈永哲

(兰州工业学院 汽车工程学院,甘肃 兰州 730050)

针对某轻型载货汽车在车型开发阶段的实际需求,通过冷却系统的匹配计算得到发动机散热量、冷却液循环量和冷却空气需要量。在车架和动力系统配置已经确定的情况下,计算出散热器的散热面积、正面积和芯子厚度等参数后,对该车型冷却系统中的散热器和冷却风扇等核心部件进行选型设计。基于冷却系统的设计规范和布置原则,运用三维建模软件完成冷却系统的总布置设计,并对其进行校核分析。结果表明,所设计的冷却系统散热能力充足、结构匹配合理、能够满足使用要求。

冷却系统;匹配计算;选型设计;总布置

汽车冷却系统是发动机的重要组成部分,其主要作用是对工作中的发动机进行适度的降温,保证发动机工作在适宜的温度范围内[1]。冷却系统的性能直接影响发动机的动力性、耗油量、磨损度和使用寿命等[2]。

载货汽车作为大功率机械,一般配置有动力强劲的柴油机。随着车辆性能的不断提升和工程环境的严苛要求,柴油机呈现出高功率密度、高转速、大负荷等特征[3],与此同时还要确保车辆具有较好的燃油经济性且尾气排放必须达标。这都使得载货汽车冷却系统的设计成为当前所面临的一个巨大挑战。

针对这些问题,已有工程技术人员做了大量研究[1-3]。本文结合某轻型载货汽车在设计开发阶段的实际需求,通过冷却系统的匹配计算,对冷却系统的核心部件进行选型研究,最后完成冷却系统的总布置设计,并进行校核分析。

1 冷却系统匹配计算

汽车发动机冷却系统主要有液冷和风冷两种类型,目前,在商用车上广泛采用的是水冷方式[4]。水冷却系统主要由散热器、冷却风扇、膨胀水箱、水泵、节温器、水套、冷却液温度表及冷却液温度警报装置等组成[1-3]。在进行冷却系统方案设计时,需要对这些核心部件进行匹配和选型,从而达到所要求的性能指标。

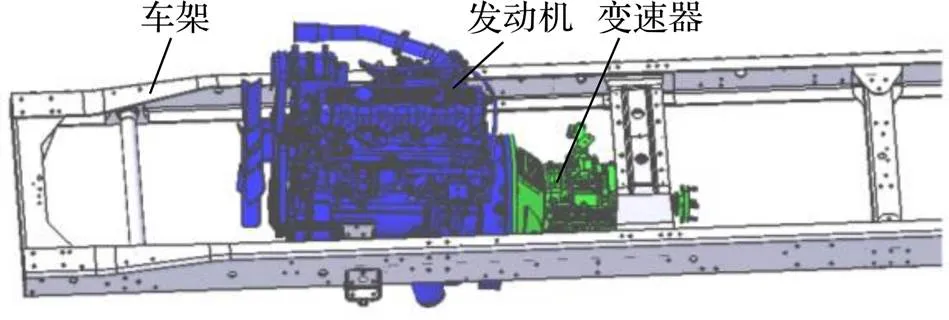

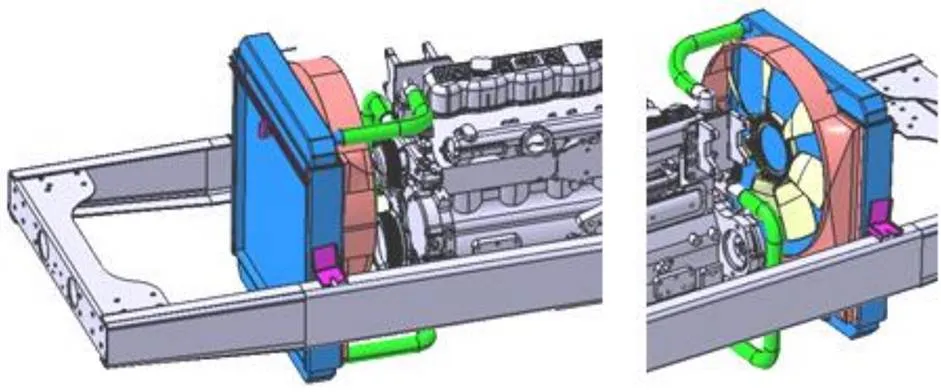

本文研究的轻型载货汽车动力总成位置示意图如图1所示。按照整车总布置的设计要求,其车架基体结构与动力总成的相对位置已经确定。在此基础上,需要进一步按要求匹配设计冷却系统。

图1 载货汽车动力总成布置示意图

水泵、节温器和水套等发动机冷却系组件已经确定,无需进行设计。接下来的主要任务是基于车架和动力系统的安装位置,针对散热器和冷却风扇等冷却系统的核心部件进行匹配计算和选型设计。

对象车型冷却系统基础数据如表1所示。

表1 冷却系统基础数据

1.1 发动机散热量

在进行冷却系统设计时,首先需要获得发动机本身的散热量。根据发动机的具体性能参数和运行情况,有[4]:

1.2 冷却介质循环量

冷却系统中,循环流动的冷却液以热交换的原理带走发动机散发的热量,在此过程中,冷却介质的温度会随着吸热而上升。冷却液的最高温度必须低于发动机的许用温度,否则就无法发挥冷却系统应有的作用。因此,需要合理选择冷却水泵以及冷却介质。

现代汽车冷却系统冷却介质一般采用乙二醇型冷却液,则有[4]:

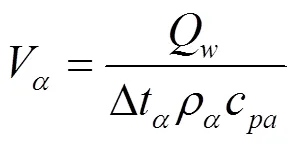

1.3 冷却空气需要量

为确保水泵和冷却液发挥应有的作用,还需要对空气系统进行合理配置,使得冷却液在流经散热器时所携带的热量容易散发,且温度下降快速。为简化问题,此处散热器的散热量取近似等于发动机的散热量,则[5]:

2 关键部件选型设计

以上一节计算结果为依据,结合所设计车型的实际需求,对冷却系统的关键部件进行选型和设计。

2.1 散热器选型匹配

散热器通过空气传热的原理把冷却液的部分热量带走,从而使发动机内部冷却液的温度适度降低,最终实现对发动机的降温。在满足整车布置空间的前提下,应尽可能增大散热器的散热面积,并减小散热器芯部厚度,使之有利于提高冷却风扇的风量和车辆的通气性[6]。

(1)散热器散热面积

已知散热器最大散热量,则有[4]:

计算得:Δ=35℃,=9.13~27.63 m2。

(2)散热器正面积

根据冷却空气需要量,有[4]:

(3)散热器芯子厚度

根据散热器散热面积和正面积,有[4]:

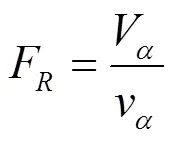

(4)散热器选型

以本节计算结果为依据,并结合载货汽车配置空间相对充裕的特点,采用纵流管片式散热器。根据供应商现有的成熟产品,最终选择图2所示的散热器,其外廓尺寸高712 mm、宽620 mm、厚95 mm。

2.2 冷却风扇选型匹配

在发动机和散热器确定之后,冷却风扇的选型主要基于风扇的扇风量,有[6]:

载货汽车冷却系统的散热器一般前置,进风面积较大,所采用的风扇通常与发动机连为一体,或者增设一个离合器。风扇的直径大小和叶片数量是最主要且最关键的基础参数,在保证风扇和护风罩径向合理匹配的前提下,应尽量减小风扇的外直径,以便降低风扇的运转速度,进一步减小功率消耗和工作噪音。

综合考虑上述设计要求,并结合发动机侧的实际安装要求,根据供应商现有的成熟产品,最终确定图3所示的冷却风扇。其中,风扇叶片数为7、叶片外径487 mm、叶片长147 mm。

2.3 护风罩匹配设计

护风罩的设计既要考虑与散热器和冷却风扇的合理匹配,还要考虑空间位置的制约。在结构上要设计得平滑顺畅,减少阻挡气流的死角、降低风阻,增强导流作用、提升散热能力。

在护风罩的结构设计中,应充分考虑总布置的需要,特别是合理确定护风罩与风扇之间的径向间隙。理论上说,在确保两者互不接触的前提下,径向间隙设计得越小越好。但在车辆行驶过程中,由于振动等原因所引起的部件变形和位移,可能导致护风罩与风扇发生相互干涉[6]。因此,间隙的设计不能太小,根据工程经验,一般径向间隙取值在5~25 mm。

目前,载货汽车多采用塑料护风罩,在结构设计中导风圈位于散热器中部偏上处,用于增加导流,进而提高风扇的工作效率。在本设计中,结合实际位置和空间尺寸,导风圈的中心比散热器芯中心高96 mm。护风罩结构如图4所示。

图2 散热器结构

图3 冷却风扇结构

图4 护风罩结构

3 冷却系统总布置设计

在进行冷却系统的整车总布置设计时,要基于可用的布设空间及其间隙,如离地高度、车架左右间隙、发动机位置尺寸等,确保散热器、风扇以及护风罩的合理匹配,充分考虑其安装布置位置对整车冷却性能的影响。

3.1 冷却系统布置考虑的问题

(1)风扇中心与散热器芯部中心的相对位置

进入冷却系统的风量在导风罩的引导下,需要与散热器进行充分接触,从而实现散热的目的。所以,风扇中心和散热器芯部中心的相对位置设计应尽可能使得风扇叶片所扫过的散热器芯部的面积达到最大值。

如果散热器芯部的某些区域未被风扇扫过的区域覆盖,会导致产生空气流的死区,进而降低风扇的性能。因此,通常情况下在进行冷却系统总布置设计时,将风扇中心布置在略高于散热器芯部中心的位置[6-7]。

(2)风扇与散热器之间的距离

合理设计散热器后端与风扇前端之间的距离,可确保空气流的均匀分布。若两者之间的距离太小,则可能造成散热器芯部散热均匀性的下降,从而使散热器的散热性能变差。相关研究文献[7-8]表明,应在一定范围内可尽量增大此距离。但若距离过大,可能导致气流过度发散,降低风扇效率。

(3)风扇与发动机之间的距离

在商用车冷却系统的设计中,风扇通常直接由发动机驱动。为确保气流通畅,需要尽量加大风扇后端面与发动机前端面之间的距离。防止气流因冲击发动机前端而使其反射,导致风扇前后产生压力差,进一步加剧风扇的空气回流。

3.2 冷却系统各部件布置位置

(1)散热器

散热器位于发动机前端,车辆行驶时与迎面来风直接接触,通常采用支架固定在车架纵梁上。本设计最终选型的散热器外廓尺寸高712 mm、宽620 mm、厚95 mm,横向布置在车架正中心,左右与纵梁间距为85 mm,可为支架安装提供必要的空间,如图5所示。

图5 散热器、风扇和护风罩布置

参照类似车型的散热器布置参数,结合本方案中的实际空间位置,将散热器布置在距离发动机前端310 mm处,为护风罩、风扇及散热水管提供布置空间。在垂直方向综合考虑与风扇的配合要求、与驾驶舱的间距、及散热水管和安装支架的需要,离地高度设计为350 mm。

(2)冷却风扇及护风罩

在动力总成和车架已确定的情况下,由于风扇是直接与发动机前端的带轮进行连接的,所以风扇的位置布置主要是确定纵向尺寸。

为保证气流的顺畅流动,护风罩与散热器之间应保持密封的安装状态,所以,护风罩的位置已无法调整,主要的考虑点就是风扇伸入护风罩的尺寸设计。

风扇叶片伸入护风罩的尺寸大小与进气效率有很大关系[9]。风扇叶片伸入护风罩过多或者过少,都可能导致风阻增加或风量损失,继而降低进风效率,影响散热器散热能力。本设计参考相关研究资料和试验结果的推荐值[9],将风扇叶片伸入至护风罩内三分之二处。

4 冷却系统校核分析

冷却系统的匹配选型和总布置设计完成后,系统的状态和性能参数已完全确定,需要对散热系统的基本性能进行校核分析。

4.1 散热能力的校核

基于上文对冷却系统的匹配计算,结合总布置需求和实际结构,所确定出的散热系统其散热能力是否满足要求,需要进行校核计算。

根据式(6)、式(3),用散热器的正面积、冷却风速、冷却空气参数和空气通过散热器后的温升,计算出散热器散热量为79.98 kW。

对比表1,此散热量大于发动机在功率点的水套散热量64.3 kW。因此,经校核计算该散热器的散热能力满足要求,冷却系统的匹配选型结果处于合理区间。

4.2 冷却风扇的校核

设计方案所采用风扇的径向尺寸为:外径2=487 mm、内径1=193 mm;散热器芯部的尺寸为:宽度=588 mm、高度=580 mm。

风扇在运转过程中,有:

该值处于经验值要求的46%~60%内[5,9]。

风扇转速是随着发动机转速的变化而变化的,当发动机在高转速的额定工况运行时,对风扇的最大线速度进行校核计算:

已知:=3200 r/min,=1.1。

计算得:=89.8 m/s。

查阅文献[5,9]可知,风扇圆周速度一般需控制在70 m/s左右,最大不超过120 m/s。可见,计算值符合要求,说明设计较为合理。

5 结论

针对轻型载货汽车在产品开发阶段的实际需求,完成了冷却系统的方案设计:

(1)通过冷却系统的理论匹配计算,对该车型冷却系统中的散热器和冷却风扇等关键部件进行选型设计。

(2)基于冷却系统的设计规范和布置原则,确定散热器和冷却风扇的位置,合理设计护风罩结构,完成冷却系统的总布置设计。

(3)对设计完成后的冷却系统进行校核分析,结果表明,散热器的散热量大于发动机在功率点的水套散热量,扇叶所扫过的环面面积与散热器芯部正面积的比值、风扇最高线速度均满足要求。因此,所设计的冷却系统结构匹配较为合理。

[1]陈强. 汽车冷却系统的匹配计算研究[J]. 农业装备与车辆工程,2016,54(7):86-88.

[2]张秉坤,赵津,马秀勤,等. 基于AMESim发动机冷却系统的参数匹配仿真分析[J]. 机械设计与制造,2016(12):190-193.

[3]伍志翔,黄国平,杨燕红,等. 基于KULI的某轿车冷却系统匹配研究[J]. 广西大学学报(自然科学版),2018,43(3):937-946.

[4]朱彩帆. 发动机冷却系统匹配设计与性能优化[D]. 镇江:江苏大学,2017.

[5]殷红敏. 汽车冷却系统计算方法研究[J]. 合肥工业大学学报(自然科学版),2009,32(S1):128-130.

[6]段大禄,张玉珠. 汽车冷却系统布置方式研究[J]. 机械,2017,44(1):40-44.

[7]袁侠义. 汽车发动机舱热管理研究与改进[D]. 长沙:湖南大学,2010.

[8]Thomas Hallgvist. Cooling Airflow of Heavy Trucks-a Parametric Study[J]. SAE technical paper,2008(01):1171.

[9]黄锦洋,杭磊,王磊,等. 汽车冷却系统设计方法研究[C]. 2013中国汽车工程学会年会论文集,2013.

Matching Type Selection and General Layout Design of Truck Cooling System

WANG Dongliang,LUO Tian,LI Jing,LI Jun,CHEN Yongzhe

( School of Automotive Engineering, Lanzhou Institute of Technology, Lanzhou 730050, China )

According to the actual needs of a light truck in the automobile development stage, through the matching calculation of the cooling system, the engine heat dissipation, coolant circulation and cooling air demand are obtained. After calculating the heat dissipation area, positive area, core thickness and other parameters of the radiator when the configuration of the frame and power system has been determined, the core components such as radiator and cooling fan in the cooling system of the vehicle are selected and designed. Then, based on the design specifications and layout principles of the cooling system, the general layout design of the cooling system is completed by using the three-dimensional modeling software, and its verification and analysis are carried out. The results show that the designed cooling system has sufficient heat dissipation capacity, reasonable structure matching and can meet the use requirements.

cooling system;matching calculation;lectotype design;general layout

U463

A

10.3969/j.issn.1006-0316.2022.09.010

1006-0316 (2022) 09-0063-06

2022-05-05

兰州工业学院青年科技创新项目(2020KJ-06);2022年度甘肃省高等学校青年博士基金(2022QB-191)

王东亮(1988-),男,甘肃天水人,硕士,讲师,主要研究方向为振动噪声控制,E-mail:lzit_wdl@163.com。