新型页岩气钻井油基钻屑热解吸处理装备研究

江浩,刘胜涛,杨闽,杨静豪

新型页岩气钻井油基钻屑热解吸处理装备研究

江浩,刘胜涛*,杨闽,杨静豪

(二重(德阳)重型装备有限公司,四川 德阳 618013)

介绍了油基钻屑来源和处理技术现状,针对目前油基钻屑处理技术存在的问题,重点提出一种转盘式无氧热解吸处理工艺,并研制了一套新型节能高效的热解吸处理装备,其中核心部件加热转子采用前段导热油主加热和后段电辅加热,以物理方式将物料间接加热,彻底将钻屑中的油品、有机杂质和有害化学物质进行热解吸,高标准实现无害化治理和资源化综合利用。设备高度撬装模块化,生产作业完全自动化、智能化,热解过程在完全密封、无氧环境下完成,工艺流程紧凑、流畅、高效、稳定。热解残渣的TPH≤0.3%,回收油碳链不变,高纯度回收油可配比钻井液再利用。经过中试,该技术对油基钻屑处理效果达到了设计指标,设备运行稳定。

页岩气;油基钻屑;转盘式;热解吸;环保

随着全球能源结构调整,非常规油气钻采力度不断增强,最为代表性的为页岩气、致密油的开采。因其储藏的位置复杂且开采难度较大,常规钻井液已不能满足钻深井、复杂井的要求,油基钻井液应运而生。油基钻井液具有良好的润滑、抑制、防塌、抗温及油气层保护性能[1-2]。油基钻井液服务于钻井过程中,产生大量的油基钻屑,它是油(典型为柴油或白油)、岩屑、化学添加剂、重金属、水等的混合物,含有危险危害组分,会造成巨大的环境污染以及资源浪费。如有机物污染水资源,导致水质COD(Chemical Oxygen Demand,化学需氧量)值及色度升高;破坏土壤生态,危害植物生长,甚至造成土壤无法返耕;重金属等有毒有害物质滞留土壤,影响植物生长和微生物繁殖,通过食物链危害人类健康等[3-4]。20世纪80年代前,人们环保意识薄弱,没有对油基钻屑进行有效处置,比如海上钻井产生的含油废弃物直接倒入大海,陆地钻井产生的含油废弃物就地填埋等[5]。近年来,人们开始认识并研究油基钻屑对生态环境及人类健康潜在的影响,其已被定性为危险废弃物。如何安全有效地处理大量的油基钻屑,已成为油气田亟待解决的问题。

1 油基钻屑处理技术

1.1 处理技术现状及发展趋势

自20世纪90年代始,美国、英国、北欧等发达国家针对油泥、油基钻屑处理技术进行了大规模的研究和设备开发,形成了较为成熟的技术和思路。根据含油危废物的性质、区域环境及当地环保要求,对应开发了相关处理技术,制定了适宜、完善、严格的法律法规,未来无害化和资源化必将成为处理含油危废物的基本原则。我国根据国家清洁生产促进法和固体废物环境污染防治法,也必须对含油危废物进行无害化处理[6],而我国开展含油危废物环保处理技术及设备的研究、试验工作起步较晚,最近几年随着国家环保政策趋紧,逐渐有科研院所、企业参与到该行业,与发达国家普遍使用的先进、成熟的处理技术及设备相比差距明显。另外,关于污染物的具体排放法规,地方标准和国家标准同时存在,没有实现全国统一。

油基钻屑处理传统方法主要有:焚烧法、固化填埋法、化学破乳法、溶剂萃取法、生物修复法、水泥协同法等[7-8]。焚烧法对油类资源没有回收利用,造成资源严重浪费及二次污染,会产生致癌物质二噁英和大量的温室气体CO2;HichemBoutammine[9]利用波特兰水泥为水硬性粘合剂,以堆肥和膨润土作为添加剂,与油基钻屑混合固化后填埋,将有害成份转化为不易溶解、流动与无毒的形式,并固化封存于高结构强度的固体块,条件苛刻,有害物质长期保留,且油类资源没有利用;化学破乳分离法处理效果好,但大量化学药剂会使废弃物数量增加;Reza Khanpour等[10]采用自制的超临界CO2萃取装置,得到了最佳萃取条件,但萃取过程使用的溶剂挥发性大,工艺流程较长,处理费用及能耗高;生物修复法[11-12]成本低,反应条件温和,对环境友好、无二次污染,但处理周期和工艺生产流程长,占地面积较大;Al-Dhamri等[13]研究了向水泥生产原料中掺入不同比例的油基钻屑对水泥熟料生产的影响,结果表明,添加了油基钻屑生产的熟料与石灰石生产的熟料具有非常相似的特性,且降低了生产过程中的煅烧温度,提高了硅酸盐的离解速度,但熊德明等[14]发现水泥生料易烧性随油基钻屑灰渣质量分数增大而变差,目前水泥窑协同法一般作为油基钻屑热解后的处理方式。

热解吸法在国外已是成熟且应用广泛的新型有效技术,工艺流程简单,理论上可以将油基钻屑中的油类、化学类等有机污染物完全去除。主要原理是通过间接或直接方式对油基钻屑进行加热,升温至烃类等有机物以蒸汽形式逸出的温度,但不超过烃类物质的裂解温度,最终实现无害化去除油基钻屑中油、化学添加剂的目的。在生产过程中不需添加剂,油品回收率高且无需再次净化,可直接用于配置油基钻井液,也可通过其他途径利用其热值或化工价值。热解残渣含油率低,可直接用于农用土壤或工程建设,从而实现资源化以及废弃物的循环利用[15]。

1.2 热解吸技术

中石油《钻井废液与钻屑处理管理规定》第二章第十三条明确规定,对于含油钻屑,推荐采用热解工艺技术进行处理,其具有非常大的发展潜力。热解吸法技术含量较高,其技术难点在于开发一种合适的热解吸系统,加强热解过程中传热传质效果,避免明火与热解炉接触发生危险。传统热解炉能耗高,易产生烟尘和浓烈的气味,但热解法在选择合适的热解温度和较经济的热解停留时间的情况下,易于实现热解残渣TPH(Total Petroleum Hydrocarbon,总石油烃)≤0.3%的效果。

自20世纪80年代以来,国外对含挥发性污染物的多种有机物污染对象进行了热解吸技术研究,主流热解吸处理技术有TPS(Thermal Processing Solutions,热处理方式)工艺和TCC(Thermal-mechanic Cuttings Clean,机械摩擦热解吸)工艺。TPS工艺[16-17]为明火间接加热,燃烧器安装在外筒上,在外筒与内筒之间的空间内明火燃烧,给内筒加热,内筒里设置螺旋用于物料的推进和搅拌,产生的油水蒸汽先冷凝,再油水分离,缺点是明火不安全、内筒换热效率低、温度不能精确控制、易结焦。TCC工艺[18]利用快速旋转臂带动固体颗粒高速运动,以摩擦生热的方式在物理状态下加热物料,使油、水等液相汽化,彻底脱离固相,其缺点在于无法达到更高温度,功率及能耗大,设备维护成本高。

我国热解吸技术研究处于起步和逐步推广应用阶段,尚存在处理费用高、产生其他污染、除油率低等问题,距“零排放标准”相差甚远。另外,各钻井单位的钻井液成分不统一,油基钻屑中的污染物很复杂,针对油基钻屑的多样性,也需开发对应的处理工艺和设备。为解决上述问题,应加强高校、科研院所、企业之间协同融合,开展多学科、多专业交叉研究[19],在理论研究的基础上尽快实现关键技术突破。

本文研究了一种转盘式低温无氧油电混合热解吸处理技术,实施无害化处理和资源化利用,能够显著降低钻屑含油量,高纯度回收油基钻屑中的油份,保证在油基钻井液服务于钻采过程中及时、有效、降本解决油气田环境污染问题。

2 新型转盘式热解吸处理工艺技术

2.1 技术原理

本工艺技术借助一种转盘式热解炉设备,通过前段导热油主加热和后段电辅加热,将钻屑间接加热到320~500 ℃,其中油类及水成分以蒸汽形式热解出来后被冷凝,通过多级冷却和静置分层,实现油水液体分离并分别回收。控制合适的加热温度减少烃类有机物分子的热裂解与缩合重整反应,防止烃类分子断链与缩合结焦[20]。热解炉内处于绝对密封无氧状态,且无任何化学热解过程,避免了直接燃烧时有毒有害物质的产生。依据本热解炉设计的处理工艺流程短,与其他间接热解吸设备相比,具有传热面积大、搅散效果好、高效促进油水成份蒸发和去除的优点。

国内油基钻井液由柴油(白油)和化学添加剂调制而成,油基钻屑中有机物主要成分为烷烃、多环芳烃、苯系物和烯烃等,被加热到一定温度后以气体形态从钻屑中热解吸出来,绝大部分冷凝后以液体油形态回收再利用,其余部分形成不凝气,主要成分为CO2、H2、CH4、C2H4、C3H6、C3H8等。本装置设置了不凝气净化处理系统,也可以通入锅炉燃烧处理。

2.2 工艺流程

如图1所示,工艺流程为:油基钻屑送入进料系统,采用振动筛去除较大的固体异物后,进入螺旋输送机,再经过物料密封仓后进入热解炉。在热解炉中油基钻屑经过高温热解吸,油、水以蒸汽形式逸出,经螺旋除尘器进入冷凝器,油水蒸汽被冷却成液体和不凝气进入油水分离器中,油水分层后分别泵入储水罐和储油罐,不凝气则经处理后排空或送入导热油炉燃烧。热解后的残渣则经过热解炉内圆盘推动,最后溢出热解炉进入出料系统,经出料搅拌器、螺旋输送机及刮板式输送机进入增湿搅拌器,为避免扬尘,对热解后的残渣在增湿搅拌器中喷水,再送入堆场。热解炉内主热源来自导热油炉,将导热油加热后经泵将其泵入热解炉转盘内对油基钻屑加热[21]。

1.进料系统;2.热解炉;3.螺旋除尘器;4.冷凝器;5.分离器;6.储水罐;7.储油罐;8.出料系统;9.导热油炉。

3 新型转盘式热解吸处理装备

3.1 装备组成

如图2所示,本装备主要包括进料单元、热解吸单元、出料单元、流体单元、电控系统、油水储运单元等六个单元。其中,流体单元含有循环水冷却、空压及PSA(Pressure Swing Adsorption,变压吸附)制氮、导热油、污水处理等四个模块,分别完成各自的工艺处理步骤。

图2 新型热解吸处理装备组成和布置

3.2 核心设备

转盘式热解吸单元是处理系统的核心,用于加热处理油基钻屑,使油、水以蒸汽状态逸出热解炉,以达到去除钻屑中油水的目的,同时冷凝分离热解气。其由加热转子、热解吸腔体、冷凝分离器、刮泥器、传动装置、除尘器、废渣排出装置保温罩、基座框架等部分组成。所有组成部分座落在一个40英尺高柜集装箱大小的基座框架上。

(1)加热转子

如图3所示,加热转子是进行热交换的最主要部件,为盘式结构,由电加热圆盘、电加热元件、油加热圆盘、导油盘、中心油管、旋转接头、推进器、轴承座等组成。整个加热转子分为低温区和高温区,分别采用导热油加热和电加热,其中导热油循环加热提供大部分热量。油基钻屑在热处理器内从油加热区向电加热区运动的同时温度逐渐升高,使油基钻屑中的油水逐渐蒸发出来。油加热区由多个U型中空圆盘组成,电加热区由多个实心U型圆盘组成,每个圆盘均匀装有多支电加热管用于圆盘加热、热电偶管用于监测圆盘温度。每个圆盘的温度可根据工艺参数调整。U型圆盘在有限的空间里增加物料的换热面积,最大限度地提高换热效率。圆盘轮缘安装由若干个正反向推进刀及刮刀组成的推进器,并按照一定顺序排列,随转子同时旋转,保证钻屑充分换热,提高水份和油份蒸发汽化的效率。同时在转子圆盘之间布置了刮泥器,防止物料粘在圆盘上,保证圆盘与油基钻屑充分地换热。

1.旋转接头;2.轴承座;3.油加热圆盘;4.推进器;5.加热转子;6.电加热圆盘;7.电加热元件;8.中心油管;9.导油盘;10.热解吸腔体。

(2)热解吸腔体

如图3所示,热解吸腔体与加热转子组成一个封闭、无氧、高温、微正压的热处理器;腔体上部设置水封罐,保证腔体压力处于安全范围内,在热解吸腔体外表面布置众多电加热管,进行伴热和保温,使热处理器腔内温度稳定,更有利于油基钻屑内油水蒸发。从油基钻屑中蒸发出来的油水蒸汽通过除尘器将混合气体中的大部分粉尘除掉后进入冷凝器腔。为使设备安全正常地工作,热解吸腔内始终保持微正压,最大压力安全值通过水封罐排空保证。为了隔热及防止人员被烫伤,在腔体高温区域安装保温罩。

(3)冷凝分离器

如图4所示,热解气经除尘器后,经热解气入口法兰进入冷凝器腔体,遇喷嘴喷淋的低温水雾冷凝成液体后,进入分离器腔体,分离器腔体主要分为三个腔室,No.1室与冷凝器腔体相通,用于集液并用冷却水稀释,No.2室为过渡室,用于冷却水交换,No.3室又分为4个腔室,通过静置分层,使油、水、污物分离并分别进入不同腔室回收。其中部分不能冷凝的气体通过不凝气出口排至不凝气处理装置,或经过增压、吸附后形成纯净且带一定压力的可燃气体后,通入导热油加热锅炉装置中燃烧。

3.3 技术特点和优势

本装备借助盘式热解炉,相比其他处理方法,属于含油危废物无害化处理设备。装机水平如下:

(1)高标准。采用高换热率的盘式结构,安装有特定型式的物料搅拌构件,升温加热过程中传质传热效率高,可处理高液体含量的钻屑,处理后的固相无害化,含油率在0.3%以下,可用于铺路、制砖及作为水泥原料利用;热解吸条件温和,工作温度主要在350℃以下,处理过程中不发生裂解及碳链变化,高纯度回收油可返回配浆利用。

1.热解气入口法兰;2.冷凝器腔体;3.喷嘴;4.分离器腔体;5.No.1室;6.No.2室;7.No.3室;8.不凝气出口。

(2)高安全性。采用导热油和电加热对钻屑间接加热,热解过程在完全密封、无氧环境下完成,降低热解炉内发生火灾、爆炸、物料结焦等风险。

(3)高效率。工艺流程高效、稳定,通过先进的仪控系统,可根据含油量自动程序调整工艺参数,全自动控制系统,生产作业智能化,提高了设备运行可靠性。设备停机检修主要是处理热解炉内的结焦及更换转子圆盘上的推进器,而本套装置的热解温度主要在350℃以下(提供80%的热量),电加热最高温度不超过500℃(处理少部分难热解吸的物料),有利于减少结焦;另外,推进器采用高温耐磨材料,至少90天生产周期内不需要更换;其次,转子圆盘之间设置了盘间刮刀,可及时清理圆盘上的结焦,不影响圆盘的传热效率,可实现90天不间断作业。

(4)环保。热解温度处于中、低温度的还原环境中,间接加热避免二噁英等有毒有害物质的产生,有利于重金属等物质的稳定化作用,无有害气体外排,不凝气就地回烧利用;回收水经过系统净化处理后自用,无需外排,既避免了二次治理,也免除了排污隐患。

(5)机动性强。装备整体撬装模块化,集成化程度高,移动方便,占地面积小,现场安装工作量少,除水、电外(无需高压电,也可现场燃油发电),无需提供其他条件,可用于较为偏远的地区,灵活随野外钻井现场搬迁。

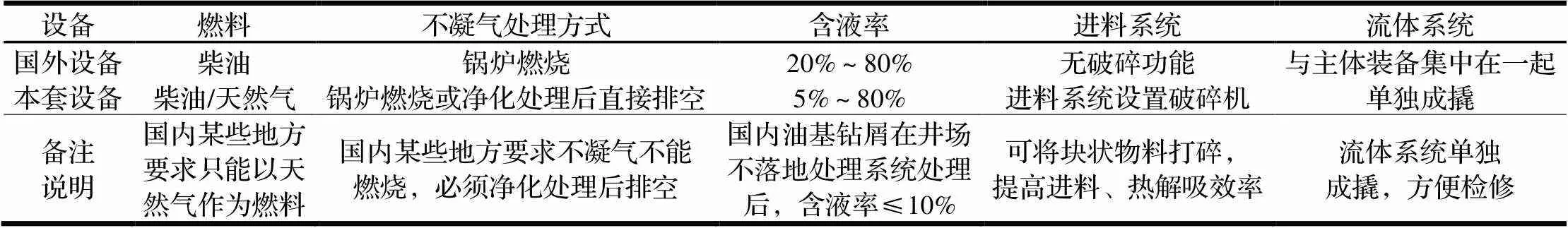

本套装置在吸收消化国外技术的基础上,进行了优化升级,更适应国内油基钻屑的特点和国内环保政策。与国外设备对比如表1所示。

表1 本套设备与国外类似设备对比

4 中试应用

2020年在油基钻屑热解吸工艺技术研究的基础上,研制了转盘式低温无氧热解吸处理装备,顺利完成中试生产,并取得预期成效。对系统设备能力、生产工艺、自动化控制和排放等系统进行有效验证,机组设备运行稳定,且各项性能完全满足设计技术要求,在机理工艺、加热方式、智能自动中控、关键设备结构与材料、防爆安全等

核心技术瓶颈方面取得突破。如图5所示,经检测,废渣含油率在0.14%~0.2%,重金属指标均未超标[22-23],回收油通过气相色谱-质谱联用油份进行了定性和半定量分析,油份组成主要为C9-C23的烷烃,其组成与0#柴油组成几乎一致。回收水需氧量、各重金属指标满足GB 8978-1996[24]三级,实现处理参数达标和运行达产目标。

5 结束语

转盘式热解吸处理撬装装置现场中试取得较好的效果,形成了一套新型油基钻屑处理工艺,创新研制了撬装式的油基钻屑高端环保处理装备。热解残渣的TPH≤0.3%,回收油碳链不变,高纯度回收油可配比钻井液再利用,为高标准解决油气污染物的环境污染、实现污染物资源化综合利用、推动非常规油气开发与生态环境保护协调发展提供有效途径,对提高我国油气田环保领域高端装备的自主研发水平,促进我国环保产业快速发展和生态文明建设具有积极意义。

图5 回收油和处理后的固相废渣

[1]王茂仁,肖达士,张梁,等. 油基钻屑无害化治理技术研究进展[J]. 中国科技博览,2015(42):126-127.

[2]赵晗,戴坤,晏琰,等. 页岩气油基钻井液井壁稳定技术研究[J]. 化学与生物工程,2022,39(3):60-63.

[3]单海霞,何焕杰,袁华玉,等. 油基钻屑处理技术研究进展[J]. 河南化工,2012,29(8):26-28.

[4]陈明燕,周莹,刘宇程,等. 新疆某油田油基钻屑热脱附残渣污染物筛查[J]. 石油与天然气化工,2021,50(2):111-114.

[5]王军义(编译),严新新(审校). 有效处理钻井废弃物可减少建井总费用[J]. 国外油田工程,2006,22(9):24-27.

[6]吴兴国. 含油污泥与废活性炭配伍焚烧试验研究[J]. 绿色科技,2018(14):179-181.

[7]孙承智,叶舒帆,赵研,等. 含油污泥压榨处理的中试研究[J]. 工业安全与环保,2010,36(12):59-62.

[8] 徐军,张新发,李世勇,等. 含油钻屑热解析处理技术研究进展[J]. 油气田环境保护,2020,30(3):11-13.

[9]Boutammine H,Salem Z,Khodja M. Petroleum drill cuttings treatment using stabilization/solidification and biological process combination[J]. Soil and Sediment Contamination,2020,29(4):1-15.

[10]Khanpour R,Sheikhi-Kouhsar M R,Esmaeilzadeh F,et al. Removal of contaminants from polluted drilling mud using supercritical carbon dioxide extraction[J]. Journal of Supercritical Fluids,2014,88:1-7.

[11]王万福,金浩,石丰,等. 含油污泥热解技术[J]. 石油与天然气化工,2010,39(2):173-177.

[12]姜勇,赵朝成,赵东风. 含油污泥特点及处理方法[J]. 油气田环境保护,2015,15(14):38-41.

[13]Al-Dhamri H S,Abdul-Wahab S A,Velis C,et al. Oil-based mud cutting as an additional raw material in clinker production[J].Journal of Hazardous Materials,2020(384):121022.

[14]熊德明,廖朋,田竟,等.油基钻屑制备水泥熟料的试验研究[J]. 长江大学学报(自然科学版),2021,18(3):67-73.

[15]李晓歌,任宏洋. 油基泥浆钻井废弃物处理技术研究进展[J]. 北方环境,2018(3):91-92.

[16]毕炎超. 海上平台油基钻井岩屑处理技术展望[J]. 工程技术,2017,13(4):338-339.

[17]冯美贵,翁炜,马卫国,等. 油基钻屑现场热解析处理技术现状及展望[J]. 探矿工程:岩土钻掘工程,2019,46(03):7-12.

[18]张博廉,操卫平,赵继伟,等. 油基钻井岩屑处理技术展望[J]. 当代化工,2014,43(12):2603-2605.

[19]刘凯,张瑞环,王世杰. 污染地块修复原位热脱附技术的研究及应用进展[J]. 中国氯碱,2017(12):31-36.

[20]史志鹏,许毓,邵志国,等. 热脱附处理页岩气油基钻屑的研究与应用[J]. 油气田环境保护,2019,29(6):43-46,71.

[21]张尚斌,江浩,刘胜涛,等. 油基钻屑处理方法[P]. 中国专利:ZL20180637326.3,2018-10-09.

[22]国家市场监督管理总局,中国国家标准化管理委员会. 农用污泥污染物控制标准:GB 4284-2018[S]. 北京:中国标准出版社,2018.

[23]国家环境保护总局. 危险废物鉴别标准浸出毒性鉴别:GB 5085.3-2007[S]. 北京:中国环境出版社,2007.

[24]国家环境保护总局. 污水综合排放标准:GB 8978-1996[S]. 北京:中国标准出版社,1998.

Study on Thermal Desorption Equipment for Oil-based Drill Cuttingsin Shale Gas Drilling

JIANG Hao,LIU Shengtao,YANG Min,YANG Jinghao

( Erzhong (Deyang) Heavy Equipment Co.,Ltd.,Deyang 618013, China )

The source of oil-based drill cuttings and the status quo of treatment technology are introduced. Aiming at the problems existing in the current oil-based drill cuttings treatment technology, a rotary disk type anaerobic thermal desorption treatment process is put forward, and a new energy-saving and efficient thermal desorption processing equipment is developed. The heating rotor is the core component adopts,and the main heating of the heat transfer oil is in the front section and the electric auxiliary heating is in the rear section. By indirectly heating the material in a physical way, completely thermal desorption of the oil, organic impurities and harmful chemicals form the drill cuttings. High standards to achieve harmless treatment and comprehensive utilization of resources. The equipment is highly skid-mounted and modular, the production operation is fully automated and intelligent, the pyrolysis process is completed in a completely sealed, oxygen-free environment, and the process flow is compact, smooth, efficient and stable. The TPH of the pyrolysis residue is less than or equal to 0.3%, the carbon chain of the recovered oil remains unchanged, and the high-purity recovered oil can be reused in proportion to the drilling fluid. After the pilot test, the treatment effect of this technology on oil-based drill cuttings has reached the design target, and the equipment runs stably.

shale gas;oil-based drillcuttings;rotating disc;thermal desorption;environment protection

TE992.3

A

10.3969/j.issn.1006-0316.2022.09.004

1006-0316 (2022) 09-0024-07

2022-04-19

中国制造2025四川行动资金项目(2019ZB033)

江浩(1971-),男,重庆人,高级工程师,主要从事油气田节能环保技术研发和冶金成台套装备设计工作,E-mail:Jianghaoezsjy@163.com。*通讯作者:刘胜涛(1982-),男,河南濮阳人,硕士,高级工程师,主要从事油气田节能环保技术研发和冶金成台套装备设计工作,E-mail:lst2015@163.com。