一起500 kV变压器高压绕组烧毁事故分析

喻勇丽,刘章进,李奇艳,阳瑞霖

(1.湖南五凌电力工程有限公司,湖南 长沙 410000;2.湖南五凌电力科技有限公司,湖南 长沙 410004; 3.国家电力投资集团有限公司水电产业创新中心,湖南 长沙 410000;4.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

1 引言

大型电力变压器在电力系统中承担着电力输送的重要任务,是最关键的输变电设备之一。变压器的安全稳定运行对整个电力系统的正常运作起着至关重要的作用[1-2]。

然而,由于大型电力变压器长期在高电压、大电流工况下运行,同时,本身结构复杂,因此故障不可避免[3-4]。据国家电网公司的统计,在所有变压器故障中,绕组短路故障占比达到40%,是目前变压器最常见的故障类型之一[5-6]。同时,由于电压等级高、短路电流大,绕组短路故障的后果往往是十分严重的。因此,对变压器绕组短路故障进行研究,分析故障形成的原因,对避免类似故障的发生具有较大的现实意义和应用价值。

本文针对某台500 kV电力变压器绕组烧毁事故进行研究,基于变压器拆解情况、现场试验数据、油色谱试验对事故的形成原因及可能的发展过程进行分析。研究表明,本起事故由匝间短路引起,并形成贯穿性的绕组短路接地,最终导致绕组烧损。研究结果对同类型故障的分析与预防有一定的指导和借鉴作用。

2 故障情况概述

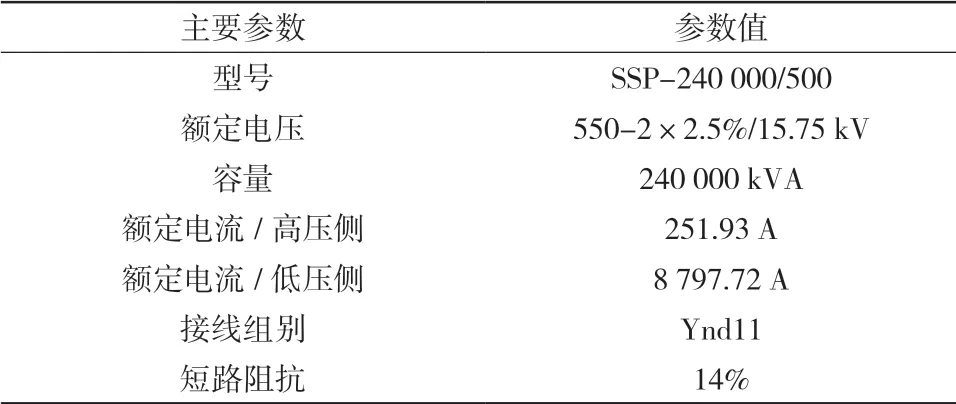

某水电厂4台主变均为国产SSP-240000/500型电力变压器,并于2014年3月起陆续投入使用。2020年3月13日1号主变停运检修,进行高低压绕组绝缘电阻、直流电阻、泄漏电流、介损及电容量测量等常规试验,3月27日主变重新投运。5月5日,1号机组停机,1号主变压器转热备用,空载运行,无任何操作。该电力变压器的主要参数见表1。

表1 事故变压器主要参数

5月6日,即事故当天12:42:14.46,1号主变差动保护第一次动作;12:42:14.48,压力释放动作;12:42:14.49,断路器5001分闸;12:42:14.51,主变重瓦斯动作。

1号主变跳闸后,运行人员对1号主变进行现场检查,发现主变箱体高压侧严重变形,且中性点套管底部法兰有油流喷出,两个压力释放阀均已动作。

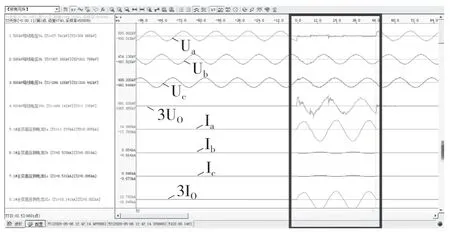

2.1 现场波形数据

事故主变现场故障录波图如图1所示,其中事故时间段电压电流波形如图中方框所示。可以发现,事故持续时间约49 ms,故障时刻主变高压侧A相电压由310 kV下降至27 kV左右,B、C相电压基本无变化。主变高压侧A相电流波形为正弦波,最大故障电流幅值约为11 kA左右,B、C相电流幅值约为0.53 kA,相位与A相电流相反,零序电流幅值约为10 kA。

图1 事故主变故障录波图

2.2 拆解情况

对事故变压器进行拆解并吊心检查,情况如下:

(1)B、C相两相绕组基本完好,但表面有较多油泥和碳化物,污染情况严重。

(2)A相围屏从外向里第一层局部出现烧蚀碳化痕迹,旁轭围屏对应位置也有碳化痕迹。

A相高压绕组首端第2饼线有明显放电烧蚀痕迹,绕组底部变形松垮,出现大面积碳化。将高压侧绕组分段吊出可以发现:高压绕组下部靠中性点处严重变形,约有9饼线圈严重变形,搭接在下部夹件上,其中一条导线有放电痕迹。

A相高压绕组首端靠高压引出线侧下部第1饼和第2饼之间的饼间外侧有放电痕迹。高压绕组靠高压引线端从上往下数第3饼靠内侧有放电痕迹。

高压绕组内纸筒从中部到下部严重树枝状爬电及烧损,内衬纸筒靠低压侧近围屏旁23~26档之间有贯穿性开裂碳化现象,贯穿性开裂处对侧同样出现开裂,但无碳化痕迹。

3 事故分析

3.1 故障录波图波形及外观分析

从故障录波图可以发现,事故相(A相)电流激增,相电压降低90%,最有可能发生A相短路接地故障。进一步根据事故变压器吊心拆解情况可以发现,高压绕组最下部9饼导线有向内凹陷,也有向外凸起,表面有多处放电后烧蚀痕迹。解体后发现高压绕组(下部)首端第2饼至第4饼线上有放电点,高压绕组最下部线饼上存在放电点,说明事故中可能存在匝间短路,引发局部的放电现象。

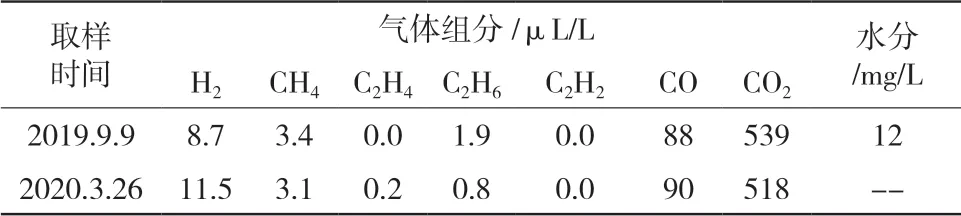

3.2 油色谱分析

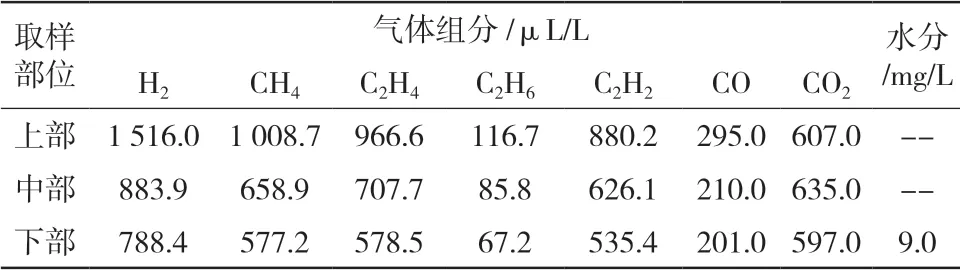

事故变压器事故前的2次油色谱检测结果如表2所示,检测结果符合相关规程标准要求。

表2 事故前变压器油色谱检测结果

事故发生后,对1号主变的变压器油进行取样,较之正常油样,事故变压器油样颜色深黑,肉眼可见明显的黑色颗粒物(疑似固体绝缘材料碳化后产生)。

进一步对油样进行油色谱分析,结果如表3所示。

表3 事故后变压器油色谱检测结果

根据DL/T 722-2014《变压器油中溶解气体分析和判断导则》,500 kV变压器的油中溶解气体中,总烃注意值是150 μL/L、氢气注意值150 μL/L、乙炔注意值是1 μL/L。故障变压器的油样中,特征气体的含量远超注意值,说明存在放电故障。基于三比值法对变压器的故障进行进一步分析,计算出比值编码为102,判断故障类型为电弧放电,印证了A相短路从而引发高能电弧放电的推测。

3.3 绝缘性能分析

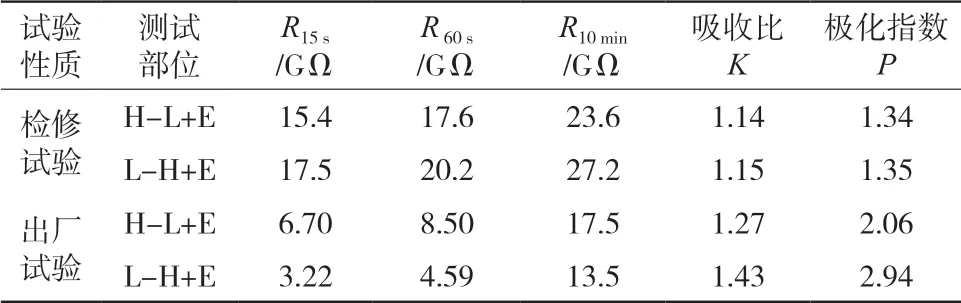

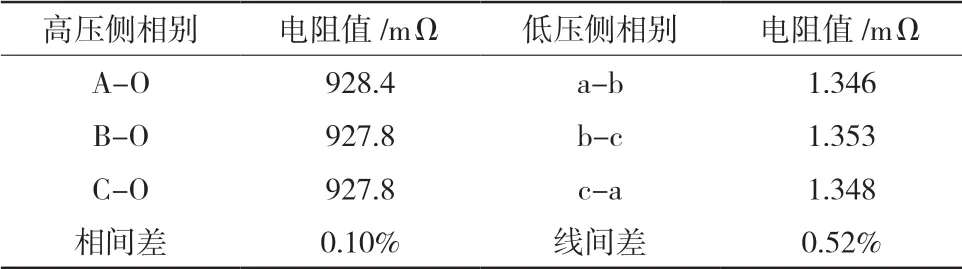

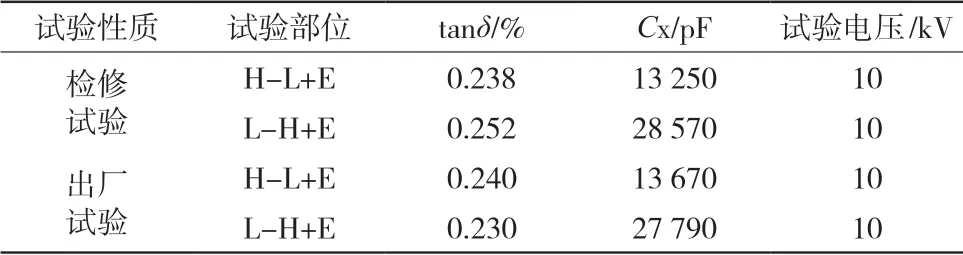

根据前面的分析,此次事故中同时存在局部放电和电弧放电两种放电现象,而高能电弧放电是造成绕组烧损的直接原因。电弧放电一般与绝缘性能下降密切相关。为此,查阅事故变压器最近一次检修试验数据(3月23日)和出厂试验数据,变压器绝缘电阻、直流电阻、泄漏电流、介质损耗角正切及电容量测量结果分别如表4~表7所示。

表4 绝缘电阻数据

表5 直流电阻数据

表7 介质损耗角正切及电容量数据

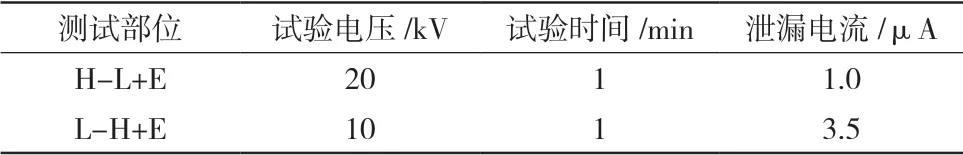

表6 泄漏电流数据

从表4~表7可以发现,事故变压器的绝缘性能符合DL/T 596《电力设备预防性试验规程》的要求,并不存在绝缘受潮、老化的现象。

3.4 故障原因及事故发展过程分析

基于上述检查和分析可以判断,此次变压器绕组烧损事故是由于A相对地短路引发。而根据事故变压器的拆解情况及预防性试验的结果可以发现,发生事故之前,变压器的绝缘性能并未下降,而事故过程中绕组匝间存在局部放电现象,因此,谨慎地推断事故的发展过程如下:

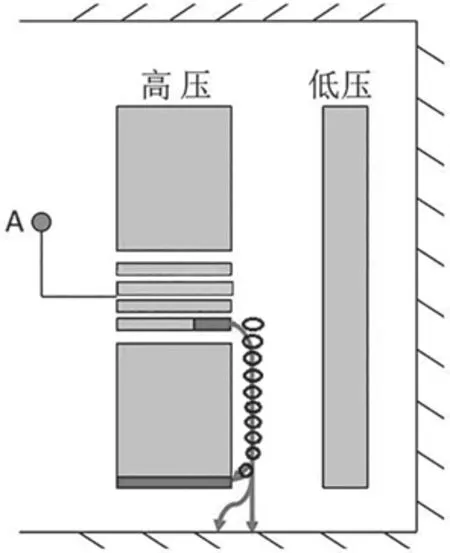

(1)事故变压器A相高压绕组下部靠中性点处存在匝间绝缘击穿,形成匝间短路,在短路环内产生较大的短路电流。

(2)短路电流引起高温,导致变压器油裂解,产生的气体向上,在高压首端和末端之间组成气泡柱,形成“小桥”,导致首端高电压(310 kV左右)通过小桥对末端(中性点)放电,造成首末端短路。

(3)产生的电弧造成高压绕组内纸筒从中部到下部产生严重树枝状爬电及烧损,电弧产生的高能量瞬间把变压器油裂解,产生高温气体,沿着围屏向上,造成围屏烧蚀,放电电流通过高压绕组末端线饼流向接地点,在端部形成巨大的轴向电动力,造成绕组端部线饼及绝缘件的坍塌和位移。端部线饼的倒塌和损坏造成更多的线饼局部短路和变形;端绝缘的坍塌也使放电进一步发展至铁轭等部位。

整个短路的发展过程及放电路径如图2所示。

图2 短路发展过程及放电路径

造成变压器匝间短路故障的原因有以下几种:

(1)主绝缘受潮。根据事故变压器3月份的预防性试验数据可以发现,高低压绕组的绝缘电阻值都大于10 000 MΩ(见表4),并高于出厂值,绕组泄漏电流、绕组介损值都符合规程要求,说明主绝缘受潮的可能性不大。

(2)变压器内部杂质。故障前后的油中含水量(见表2,表3)分别为12 mg/L和9 mg/L,符合规程标准要求(≤15 mg/L),说明1号主变的油中含水量没有超标。同时,故障前1号主变已安全运行6年,没有排油开人孔门进行过检修,可以排除固体杂质引起匝间短路的原因。

(3)产品质量或者制造工艺不良等问题。变压器在生产过程中,有可能采用了有隐藏缺陷的导线,如有毛刺,或者制造过程中,没严格按照工艺规定要求,造成绕组绝缘损伤,在长期运行中,受到电磁力、机械振动的作用,造成匝间绝缘破坏,最终导致匝间短路。

基于上述讨论,产品质量或制造工艺不良是引发事故变压器发生匝间短路的最可能原因。而匝间短路最终引发了整个变压器绕组烧损事故。

4 结论

随着变压器不断向高电压等级、大电流和大容量的方向发展,对变压器的设计和制作工艺提出了更高、更严的要求。为避免此类事故的再次发生,变压器生产厂家需要提高设计、制造工艺水平,同时运行维护单位也应加强变压器的运行管理和检修,定期进行试验,以便及时发现缺陷并进行处理。以下是一些预防变压器事故的有效手段和措施。

(1)定期开展交流耐压试验和局部放电测量,检测变压器的绝缘强度,及时发现制造过程存在的缺陷和运行过程中产生的故障。

(2)安装在线色谱装置,对油中溶解气体在线监测,通过气相色谱分析变压器的潜伏缺陷和故障。

(3)加强变压器的运行维护,开展变压器状态评估和在线监测,以便更好地判断变压器的运行状态。