磷石膏暂存场环境影响及减缓对策研究

胡雪丽

(宜昌市环境保护研究所,湖北 宜昌 443000)

1 磷石膏的来源及特性

磷石膏来源于以硫酸分解磷矿石、湿法制取磷酸时产生的一般工业固体废物。湿法制取磷酸时,磷矿石首先经过研磨,粒度达到80~100目,然后用硫酸分解经过磨细的磷矿石,制取反应料浆,经过滤和洗涤生产磷酸,同时产生副产物磷石膏。制取1吨磷酸约产生5吨磷石膏。

1.1 磷石膏的主要成分

我国磷矿石主要属于沉积型磷块岩,主要成分是磷、钙、氟、钠、钾、铁、镁、铝、硅、硫、有机物等。磷石膏主要化学成分为二水石膏(CaSO4·2H2O),约占总量的96%,此外还含有未分解的磷矿,与石膏共晶的磷酸氢钙(CaHPO4·2H2O)、游离磷酸、酸不溶物和氟硅酸盐等[1]。

1.2 磷石膏的物理性质

磷石膏颜色外观一般呈灰白色,其晶体结构为棒状晶体,呈长柱针榉状,具有二次再结晶特性。磷石膏平均粒度约为0.07 mm,具有高溶解性,且随温度变化。磷石膏沉降速度比较快,不足两小时便可达到极限浓度。磷石膏物理特性决定了磷石膏堆场具有以下特点:(1)由于磷石膏粒度较细,磷石膏堆场的排渗系统必须做好反滤层设计。(2)磷石膏的高溶解性表现为石膏堆场长期静置不动,会出现干缩裂缝,雨水流过收缩缝将造成溶沟,扰动过的堆场还会形成孔隙以致酸水通过溶涧流失。(3)磷石膏具有二次再结晶特性,其堆场容易出现溶洞、溶沟、溶槽等现象。

2 磷石膏综合利用要求

磷石膏作为磷化工产生的工业固体废弃物,其综合利用是一项世界性难题。多年来,巨量磷石膏主要靠建库堆存,占用大量土地。磷石膏库大多临近江河,其渗滤液存在不同程度渗漏,对生态环境构成严重威胁。

湖北省磷矿资源保有量、年开采量、磷化工产业规模、磷肥产量均居全国第一。截至2020年底,湖北省磷石膏堆存量约3.07亿吨,占全国一半。2020年,湖北省产生磷石膏2 996万吨,综合利用1 073.5万吨,综合利用率为35.8%[2]。因磷石膏资源化综合利用不足、磷石膏库管理不规范等问题,湖北省多次被中央生态环保督察点名通报。

2.1 磷石膏综合利用要求

“十四五”以来,为解决磷石膏资源化利用率低、对长江生态环境构成威胁等问题,国家、地方出台多部文件,对磷石膏综合利用提出了更高要求。

2021年3月18日,国家发展改革委等十部门联合印发《关于“十四五”大宗固体废弃物综合利用的指导意见》,要求到2025年,工业副产石膏等大宗固废的综合利用能力显著提升,利用规模不断扩大,新增大宗固废综合利用率达到60%。推动提升磷石膏、赤泥等复杂难用大宗固废净化处理水平,为综合利用创造条件。

2022年1月27日,工业和信息化部等八部门联合印发《关于加快推动工业资源综合利用的实施方案》,要求到2025年,力争大宗工业固废综合利用率达到57%,其中工业副产石膏达到73%。推动磷肥生产企业强化过程管理,从源头提高磷石膏可资源化品质。突破磷石膏无害化处理瓶颈,因地制宜制定磷石膏无害化处理方案。

2021年12月12日,湖北省委办公厅、省政府办公厅印发《关于加强磷石膏综合治理促进磷化工产业高质量发展的意见》,要求按照“控制增量、消化存量、逐步平衡”的原则,加强磷石膏综合治理,到2025年底,新产生的磷石膏全部实施无害化处理,综合利用率达到国家规定要求,实现产、消(磷石膏综合利用及安全堆存)动态平衡。

2.2 传统磷石膏堆存方式无法满足综合利用要求

从国家到地方政策文件可以看出,提高磷石膏综合利用率刻不容缓,湖北省要求新产生的磷石膏全部实施无害化处理,而传统磷石膏堆存方式已无法满足综合利用要求。

在传统磷石膏堆存工艺中,磷石膏进入堆存场地时不作处理。磷酸生产装置通过固液分离产出的磷石膏渣(初始磷石膏)的游离水含水率一般为25%~30%,游离磷含量超过15 000 ppm,游离氟含量超过5 000 ppm,pH值约为1.5~2,呈强酸性。未经净化的磷石膏通过皮带机或卡车运输至场干排或者用管道输送至堆场湿排,磷石膏库内的磷、氟含量使磷石膏的后续利用受到诸多限制,综合利用率难以提升。

传统湿排湿堆磷石膏库具有板结性能好、建库成本较低等优点,但湿排湿堆后胶结固化的磷石膏再利用过程(回采、破碎、水洗、压滤等工序)难度大、成本高。此外,湿堆的磷石膏在库容堆满前无法回采进行综合利用。而未经净化干排干堆的磷石膏,由于磷石膏库内的磷、氟含量,使磷石膏的后续利用受到诸多限制,综合利用率难以提升。

要实现“新产生的磷石膏全部实施无害化处理”的目标,就需要采用“净化堆存+综合利用”一体化设计,即湿法输送-净化处理-干法碾压堆存。磷石膏经过再浆之后通过管道湿法输送至磷石膏水洗净化厂区,经过滤、洗涤、改性、压滤等工序,去除磷石膏中的有机质、降低水溶磷,净化后的磷石膏一部分直接进入综合利用厂区生产磷石膏制品,暂时不能利用的通过皮带廊道或者汽车输送至暂存场分层碾压、分区堆存,再根据市场需求回采利用磷石膏净化技术。

与传统的堆存方式不同,在磷石膏产生后,先通过循环水洗和资源提取降低磷石膏的污染物浓度,再通过过滤、压滤降低含水率,使得在堆存过程中,暂存场内无明水,降低污染物浓度的磷石膏更有利于综合利用。

磷石膏库净化堆存技术将磷石膏库变为净化石膏的中转暂存场地,使磷石膏以低污染的方式入库,实现了无害化堆存,同时降低净化石膏的综合利用难度和成本,大幅提升磷石膏综合利用率。

3 磷石膏净化堆存设计方案

磷石膏暂存场是临时贮存磷石膏的场所,也称为磷石膏中转场。其设计库容一般不超过磷化工企业磷石膏年产能的5倍。净化石膏暂存场主要堆存净化处理后的磷石膏,磷石膏中氟化物、总磷等虽然大幅降低,但考虑到磷石膏本身的污染属性,净化石膏暂存场按照Ⅱ类一般工业固体废物的处置场(Ⅱ类场)进行设计。

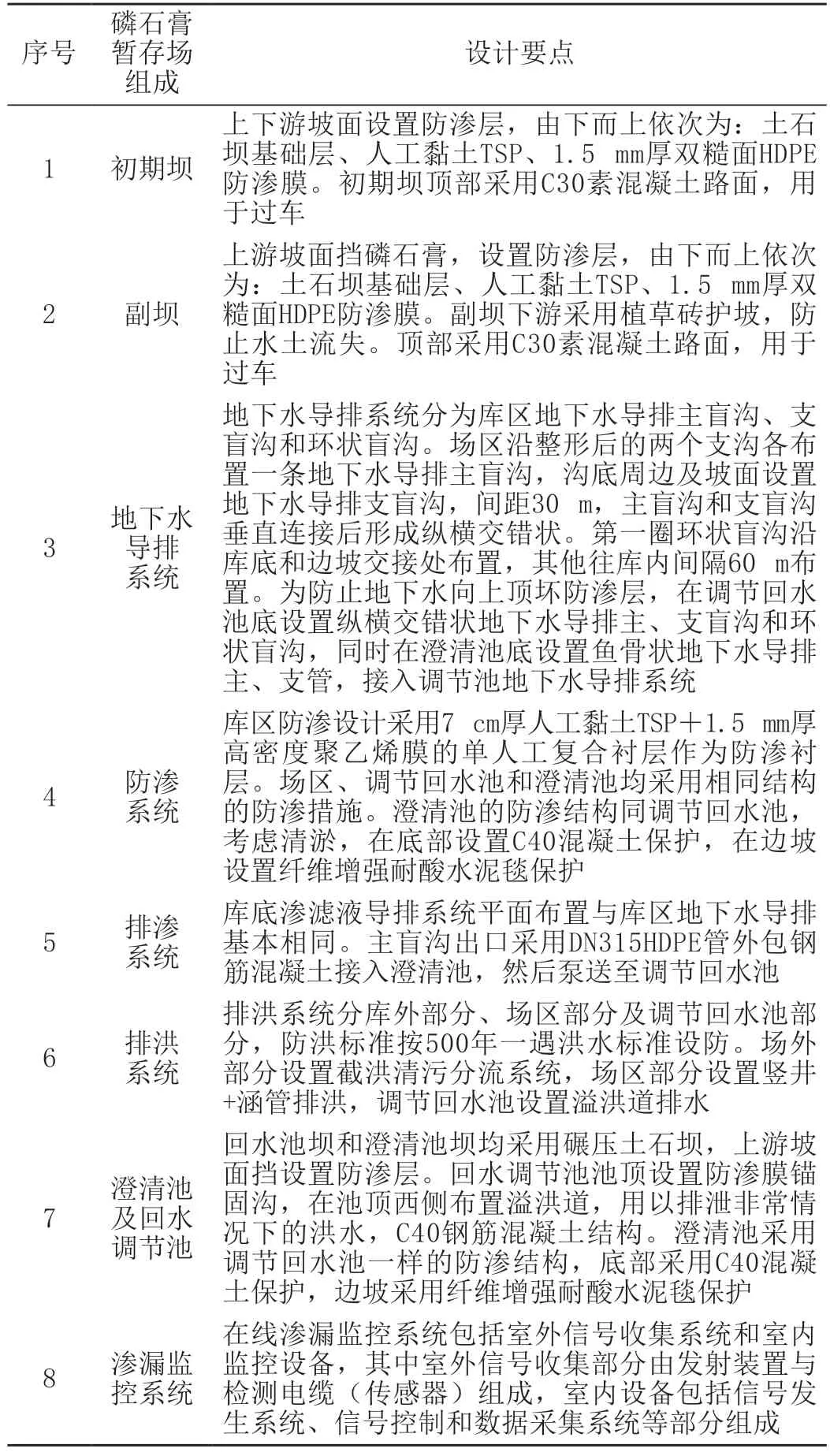

净化石膏暂存场主要包括:初期坝、副坝、地下水导排系统、防渗系统、排渗系统、排洪系统、回水调节池、监测设施及其他配套设施。在主坝初期坝下游布置1座挡水坝。由主坝初期坝和挡水坝围成调节回水池。紧邻回水调节池位置修建澄清池,库内渗滤回水先进入澄清池澄清,然后流入调节回水池,通过回水系统回至紧邻的磷石膏水洗净化厂区回用。回水池位于主坝下游,库区四周设置截水沟将周边来水引至场区下游,减少渗滤水产生量。库区内采用竖井+排水涵管的方式排洪,经澄清池澄清后进入调节池(见表1)。

表1 磷石膏暂存场设计要点

4 磷石膏净化堆存的环境影响及减缓对策

4.1 大气环境影响和减缓措施

通过净化后堆存的磷石膏含水率约为15~18%,在运输和倾倒过程中基本无扬尘。磷石膏渣本身具有胶结固化特性,堆存期间经碾压后会一定程度地板结,形成一层壳体,在自然堆存条件下不易起尘。但受机械设备、运输车辆反复碾压后,其表面在风力作用下会产生少量扬尘,同时在周转进入综合利用厂区期间,机械开挖、装卸、车辆运输过程中也会产生扬尘。有研究表明,尾矿库采取湿排方式在运行先期对周围空气环境的影响小于干排方式,而在运行一段时间后湿排方式的影响大于干排,当尾矿含水率控制为15%左右时,尾矿库的扬尘能够达标排放[3]。

净化石膏采用封闭式车辆运输,避免沿路洒漏,运输道路加强洒水抑尘。磷石膏堆场内,设置自动旋转式喷淋洒水装置对干滩面和车辆往来碾压地段加强洒水。磷石膏开挖、装卸作业期间设置移动式喷淋装置加强洒水抑尘。

4.2 地表水环境影响和减缓措施

净化石膏暂存场进水主要包括库区截洪沟以及汇水面积内汇集的雨水和磷石膏(渣浆含水),出水主要包括库区内蒸发损耗水分和库区收集的渗滤回水。渗滤回水由初期坝下游回水调节池集中收集,通过回水管道返回水洗净化厂区回用。

虽然磷石膏暂存场无废水直接排放,考虑到久雨、暴雨季节有可能出现洪水漫顶等情况,暂存场应在磷石膏堆积区设临时排水沟,将洪水排至磷石膏库下游,并在磷石膏堆积体最终的下游坡面设永久性纵横截排水沟,设置防漫流设施,同时要采取防止泥石流、滑坡、树木杂物等影响泄洪能力的工程措施,加强排洪沟的清理。

4.3 土壤及地下水环境影响和减缓措施

磷石膏渗滤液pH呈酸性,主要污染物氟化物和总磷均超过《污水综合排放标准》(GB 8978-1996)一级标准,按照《一般工业固体废物贮存和填埋污染控制标准》(GB 18599-2020)Ⅱ类固废场进行防渗设计。在正常工况下,在防渗措施到位并达到防渗要求的情况下,渗滤液渗漏量极小,绝大部分渗滤水被阻隔在库内,收集于调节回水池,不会对土壤和地下水环境造成显著影响。在非正常情况下,如库区、渗滤液收集导排系统防渗层发生破裂,且渗滤液发生泄漏,可能会造成土壤和地下水污染。

磷石膏暂存场回水管道应当避免穿越农田、河流、湖泊,确需穿越的,应当建设管沟、套管等设施,防止渗漏造成环境污染。按照《一般工业固体废物贮存和填埋污染控制标准》(GB 18599-2020)要求,在库区上游、下游和可能出现污染扩散的尾矿周边区域建设地下水水质监测井,及时开展地下水环境监测以及土壤污染状况监测和评估。应急井实行“一井多用”的原则,即场区日常运转时,作为监测井监测场区地下水水位和水质动态变化特征;事故状态下,作为应急抽水井,起到快速抽离污染物的作用。制定突发风险评估、编制、修订、备案等突发环境事件应急预案,建设并完善环境风险防控与应急设施,储备环境应急物资,定期组织开展突发环境事件应急演练。