金锣工业园区污水厂提标改造工程实例

郝如杰,于 楠,王远楠,李 峰

(金锣水务有限公司,山东 临沂 276000)

0 引言

屠宰废水主要来自于圈栏冲洗、淋洗、屠宰及其它厂房地坪冲洗、烫毛、剖解、副食加工、动物残渣等,其有机悬浮物含量高,易腐败,排入水体会消耗水中的溶解氧,破坏生态系统,污染环境。白王军等[1]采用固液分离/涡凹气浮/水解酸化/接触氧化工艺处理屠宰废水,出水COD、NH3-N、TP、SS平均为95、12、2.4、47 mg/L,达到当地环保部门要求及《GB 898-1996污水综合排放标准》的一级标准。曹文平[2]采用水解酸化/三级接触氧化工艺处理屠宰废水,出水水质达到了《GB 13457-92肉类加工工业水污染物排放标准》的一级标准。郑伟波等[3]采用气浮+厌氧折流板反应器(ABR)+A/O组合工艺处理屠宰废水,COD、NH3-N去除率分别可达99%和97.5%,出水各指标均稳定达到《GB 13457-92肉类加工工业水污染物排放标准》的一级标准 。由此可见,组合处理工艺对于屠宰废水具有较好的处理效果,为进一步提升出水水质,设计组合工艺多重固液分离(格栅机/微滤机/预处理池/固液分离机)、气浮、A2O、混凝沉淀对废水进行处理。项目运行后出水水质较好,COD、NH3-N、TP、SS达到《GB 18918-2002城镇污水处理厂污染物排放标准》一级A标准。

1 项目概况

1.1 进出水水质

金锣集团西外环污水厂处理废水主要为厂区屠宰废水(80%)、附近工业及生活污水(20%),设计处理水量8000 m3/d。金锣集团西外环厂区目前日生猪屠宰量1万头左右,日生鸡屠宰量10万只左右,每天圈栏冲洗、屠宰放血、烫毛、内脏清洗等产生大量屠宰废水,废水成分复杂,含有较多的血液、油脂、碎肉、动物内脏、未消化食物、粪便、泥沙等,污水呈褐红色,臭味显著,与重金属加工、电镀行业产生的无机废水以及啤酒生产、印染、造纸等产生的有机废水相比其富含蛋白质及油脂,不含重金属及有毒物质,可生化性好,属于高氮、高磷、高有机废水[4-5]。该污水厂原处理工艺出水水质已不能满足现行环保要求,于2020年对厂区污水处理系统进行了提标改造。设计进、出水水质见表1。

表1 设计进、出水水质

1.2 原工艺流程

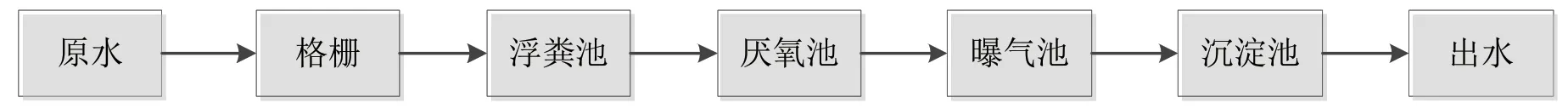

原工程使用A2O工艺。污水进入调节池完成水质初步调节,经格栅过滤、生化处理,沉淀后排入中水池。具体流程如图1所示。

图1 改造前工艺流程

屠宰废水多为间歇排放,排放时段相对集中,运行过程中进水量发生波动,对系统的冲击性较大,原设计使用粗格栅且未设置隔油设施,仅能过滤掉直径超过15 mm的固体物质,<15 mm杂质仍大量存在,浮粪池设计容量较小,停留时间较短,去除率较低,进入生化系统的污水中含有大量固体杂质及浮油,影响后续生化处理;原工程设计中厌氧池有效容积在7000 m3,三个曝气池有效容积合计在60000 m3左右,整个系统的水力停留时间过长,污泥负荷较低;生化系统曝气头老化、曝气不均匀,回流管道易堵塞、回流量较小,导致生化系统抗冲击能力差,活性污泥经常出现膨胀及泡沫问题,难以保证出水水质。针对以上问题,对污水厂原有工艺进行了改造。

2 提标改造工艺

目前屠宰废水主要处理工艺包括物化法、生物法以及组合工艺。物化法包含气浮、碱性水解、混凝处理等;生物法主要包括厌氧、好氧以及人工湿地等;组合工艺主要有两种可行模式:一是厌氧工艺前置,好氧工艺后置,通过回流形成好氧硝化/吸磷+厌氧反硝化的良性闭合循环,二是在同一反应器内实现厌氧好氧环境的有效循环[6-7]。

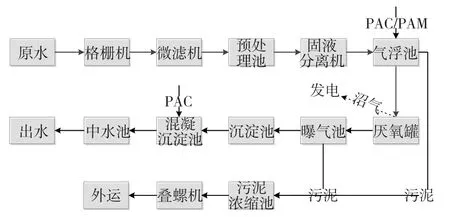

根据原废水工艺及吸取类似改造工程经验,本次改造采取优化预处理、生化处理工艺,同时增加深度处理工艺的思路进行。具体流程如图2,主要构筑物设计及参数详见表2。

图2 改造后工艺流程

表2 构筑物设计

2.1 预处理

屠宰废水中含有动物毛发、油脂以及粪便等大量的固体物质,为保证后续生化处理的正常运行,需对预处理进行优化。保留原有格栅机,增加微滤机,间隙2 mm。污水通过格栅机、微滤机过滤去除2 mm以上颗粒物,之后进入预处理池进行微曝气(曝气量约为700 m3/h),絮凝水中的微小颗粒以便沉淀分离,同时氧化废水中的还原物质。处理后废水经固液分离机深度去除水中杂质后进入气浮机,通过添加聚合氯化铝(PAC)、聚丙烯酰胺(PAM),分离屠宰废水中的乳化油等难以沉淀的悬浮物。经以上措施处理后,基本能去除水中毛发、粪便、油类等物质,去除率达95%以上,能有效降低后续生化系统处理负荷。

2.2 生化处理

2.2.1 厌氧罐

屠宰废水中的高浓度大分子有机物在厌氧处理过程中分解为小分子的氨基酸等物质,并产生甲烷和二氧化碳,最终得到的沼气可用于发电,并且厌氧工艺耗能低,具有良好的环境效益。新增1座装配式厌氧罐代替原工艺中的开放式厌氧池,设备为304不锈钢结构,直径18 m,有效水深10 m,有效容积约2500 m3。配备1台功率为19 kW的进水泵,4台功率为3.7 kW的回流泵。其在上流式厌氧污泥床反应器(UASB)基础上对三相分离器和底部布水系统进行了优化改进,能有效降解高分子有机物,提高BOD/COD的比值,增强废水可生化性。

设备按功能区分为混合区、厌氧区、沉淀区和气液分离区。其工作原理为:生产废水与回流出水首先进入反应器底部混合区,并与来自泥水下降管的内循环泥水混合液充分混合后进入颗粒污泥膨胀床区进行COD生化降解,产生大量沼气,由三相分离器收集,在反应器顶部的气液分离器处泥水分离并被导出处理系统。泥水混合物则下降重新进入反应器底部混合反应区,与进水充分混合后进入污泥膨胀床区,形成内循环。经膨胀床处理后的废水一部分参与内循环,其余经过三相分离器后,少量废水在沉淀区被出水回流泵提升至原水进水处形成外回流循环。设备不同高度均设置污泥取样口,可随时取样观察反应器运行情况。

2.2.2 A/O池

废水经过厌氧处理后需通过A/O工艺进一步降低COD、NH3-N、TP、TN等污染物浓度。该工艺运行简单,构筑物少,可在原有基础上进行改造,大大减少基建费用。原水碳氮比较高,无需外加碳源可在缺氧区充分进行反硝化,将缺氧区前置,控制曝气强度,可消耗部分有机物并达到脱氮除磷的目的。将原有的3个曝气池保留1个并对其进行改造。具体改造项目为:罗茨风机更换为磁悬浮风机,在保证风量的情况下可以节省更多电能以及减少噪音;盘式曝气器更换为旋混曝气器,其具有布气均匀、池内水体流速均匀、不堵塞等优点,能够解决原曝气器老化造成的易脱落、易堵、曝气不均匀等问题;回流系统升级改造,改造后混合液回流比可达到300%,可根据水质状况及时调整回流比从而增强系统的污染物去除效率。闲置曝气池作为应急池使用,可提升污水厂应急处置能力。厌氧罐出水进入曝气池缺氧区,水力停留时间(HRT)约4 h,好氧区HRT约30 h。

2.3 深度处理

为对生化处理后的污水作进一步深度处理,降低污染物浓度,新增2座混凝沉淀池。通过添加絮凝剂(PAC)处理悬浮物及胶体物质,可有效降低水中各项污染物浓度,提升出水水质。新增2台功率为0.25 kW的隔膜计量泵用于絮凝剂添加。

3 改造后运行效果

3.1 对COD、NH3-N、TP、SS的去除效果

改造后,COD、NH3-N、TP、SS进出水平均浓度及去除效果如图3所示。

图3 对COD、NH3-N、TP、SS去除效果

系统运行期间,COD、NH3-N、TP、SS进水浓度一直呈波动状态,波动范围分别为1794 ~3338、126~215、20~47、983~1915 mg/L,平均值分别为2726、163、36、1449 mg/L。调试期前两月,NH3-N、SS去除效果较好,出水分别低于5、 10 mg/L,COD、TP出水分别超过50、0.5 mg/L。其后,通过调整系统参数(如HRT、污泥回流、混合液回流等)、活性污泥状态(污泥浓度、污泥负荷、污泥指数等)、PAC/PAM加药量等,3个月之后,基本能够实现COD 、NH3-N、TP、SS去除率95%以上,出水达标。

3.2 改造前后产泥量分析

如图4,系统在改造前实际处理水量大概为138万m3/a,产泥量为12348 t/a;系统改造后实际水处理量为182万m3/a左右,产泥量为13417 t/a。改造后实际水处理量增加了42万m3/a,而产泥量仅增加了1000 t/a左右。改造后单位产泥量为7.4 kg/m3,与改造前的8.9 kg/m3相比,产生量明显减少,单位产泥量减少了17.5%左右。结果显示,通过调整生化系统工艺运行参数,实现了原位污泥减量。

图4 水处理量及产泥量

4 技术经济分析

该项目总投资为742万元,改造后实际处理水量为182万m3/a。改造前平均运行成本为3.25元/m3,其中电费为1.66元/m3,药剂费为0.11元/m3,污泥处置费0.11元/m3,人工费0.06元/m3,其他费用为1.31元/m3。系统改造完成后,平均运行成本为2.46元/m3,其中电费为1.10元/m3,药剂费为 0.46元/m3,污泥处置费0.09元/m3,人工费0.15元/m3,其他费用为0.67元/m3。与改造前相比,改造后不仅提高了出水水质,而且运行成本降低了24.3%。

5 结论

预处理工艺优化保证了后续生化处理的正常运行,厌氧工艺有效降低了有机物含量,A/O工艺硝化反硝化作用显著,混凝沉淀工艺有效保证了出水水质。废水经多重固液分离、气浮、A2O、混凝沉淀等组合工艺处理后,COD、NH3-N、TP、SS的平均去除率均达到95%以上,出水水质优于《GB 18918-2002城镇污水处理厂污染物排放标准》一级A标准。值得注意的是,屠宰、食品加工过程中,车间卫生、设备清理需要使用高浓度消毒剂,废水中的余氯会对生化系统产生较大不利影响,所以需要保证调节池的调节能力,以减小对生化系统的冲击。